| Муфты

Назначение и область применения, классификация.

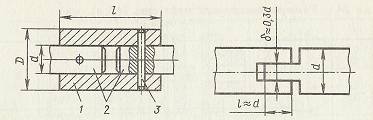

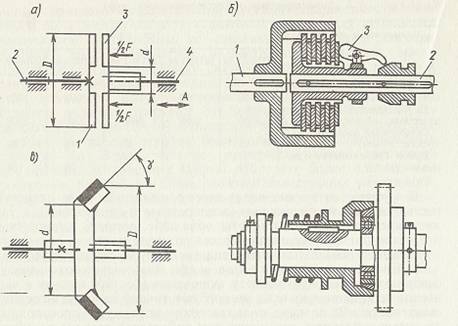

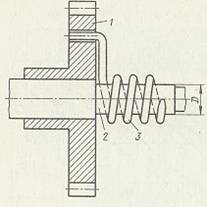

Рис. 1

Муфты служат для соединения валов и других соосных вращающихся деталей с целью передачи крутящего момента без изменения скорости. Они применяются для передачи вращения от двигателя к механизмам, включения и отключения механизмов, переключения скоростей, предохранения механизмов от перегрузки, передачи вращения только в одном направлении и для выполнения других функций.

По назначению, конструкции и условиям работы муфты делятся на следующие типы: постоянные соединительные; сцепные управляемые; сцепные самоуправляющиеся (предохранительные, обгонные и центробежные).

Конструкции и основные параметры муфт, получивших широкое применение, регламентируются ГОСТами, ОСТами и ПСТами.

При выборе конструкции муфты необходимо учитывать ее назначение, особенности компоновки и сборки механизма, величину и характер действия нагрузки и условия эксплуатации.

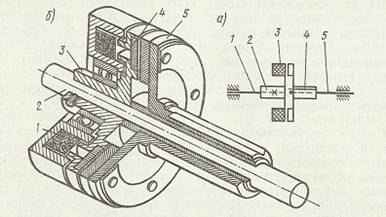

Рис. 2 Рис. 3

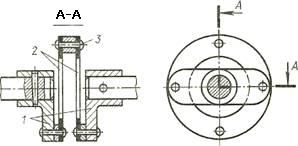

Глухие муфты жестко соединяют валы между собой, при этом требуют высокой точности в отношении соосности, так как несовпадение геометрических осей валов вызывает изгиб валиков и муфты или даже заклинивание узла. В точной механике часто применяют глухие втулочные муфты (рис. 1). Втулка 1 муфты сопрягается с валиками 2 по посадкам типа Н/h 7...9-го квалитетов и закрепляется посредством штифтов 3 или шпонок. Ориентировочные размеры: D=l,5 d; l=(3...4)d. Втулку рассчитывают на кручение, а в местах соприкосновения со штифтом — на смятие.

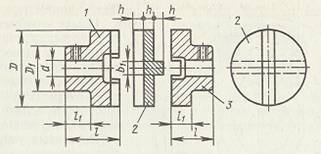

Компенсирующие муфты широко применяют в различных приводах. Наиболее простые расширительные муфты (рис. 3) допускают осевое смещение валов, но требуют строгой соосности и применяются при незначительных нагрузках и сравнительно малых частотах вращения.

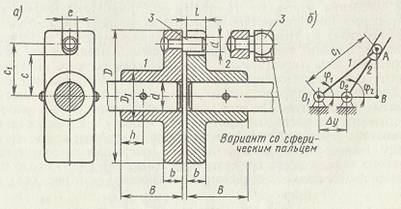

Поводковые муфты (рис. 4, а) используют при диаметрах валов 4... 12 мм, они допускают небольшие осевые и радиальные смещения соединяемых валов. Муфты этого типа состоят из полумуфт 1 и 2, каждая из которых неподвижно соединена со своим валом штифтом. На фланце одной полумуфты закреплен палец 3, входящий в паз фланца второй полумуфты. Палец может быть цилиндрическим или сферическим; последний наряду с параллельной допускает и угловую несоосность валов.

Рис. 4

При несоосности валов зависимость между углами поворота полумуфт становится нелинейной. Кинематически муфта представляет собой кулисный механизм (рис. 4, б).

Недостатки поводковых муфт — возникновение в валиках радиальной изгибающей нагрузки от передаваемой поводком силы и увеличивающийся по мере износа трущихся частей мертвый ход, который образуется вследствие зазора между пальцем и пазом. Если перекос валов превышает рассчитанное значение, то применяют шаровой палец (рис. 4, а), допускающий в 2...2,5 раза больший перекос.

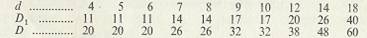

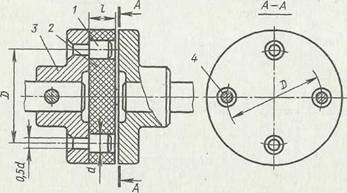

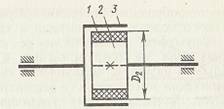

Плавающие (крестовинные) муфты используют при частотах вращения до 300 об/мин и диаметрах d валов 4... 18 мм. Характерная особенность крестовиной муфты — поддержание постоянного, равного единице значения передаточного отношения при радиальном смещении валов до ∆y= (0,01d+0,25) мм. Эти муфты нормально работают также при перекосах валов до 1°. Крестовинная муфта состоит из трех частей (рис. 5): полумуфты 1 и 3 с радиальными пазами насаживаются на концы соединяемых валов, а средний диск (крестовина) 2 вставляется своими выступами в пазы полумуфт (сопряжение типа H/d 8...9-го квалитетов).

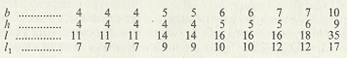

Детали крестовинной муфты изготовляют из стали, выступы и пазы цементируют, а для снижения трения на их рабочие поверхности наносят консистентную смазку. К недостаткам плавающих муфт следует отнести износ пазов вследствие трения между полумуфтами и крестовиной, что ведет к увеличению мертвого хода, а также сравнительно невысокий кпд — около 0,96. Рекомендуются следующие размеры плавающих муфт (рис. 5), мм:

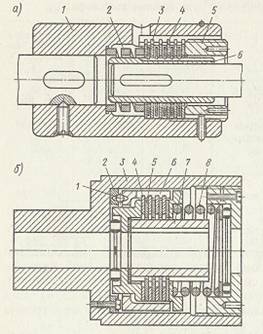

Рис. 5

Большую группу компенсирующих муфт составляют упругие муфты. Благодаря наличию упругих элементов они демпфируют колебания в приводе при частых пусках и реверсах механизма, сопровождаемых значительной неравномерностью вращения, и частично амортизируют динамические нагрузки.

Рис. 6

В точной механике для соединения валов в среднескоростных ступенях механизмов часто применяют упругие мембранные муфты. Они могут компенсировать значительный перекос валов — до 3°, а также параллельную несоосность порядка 0,3...0,7 мм. По сравнению с ранее рассмотренными эти муфты обладают более высокими компенсирующими свойствами. На рис. 6 представлена конструкция мембранной муфты, которая состоит из двух поводков 1 и двух тонких пружинящих колец — мембран 2. Мембраны с поводками и между собой соединены заклепками 3. Применяют также муфты с одной мембраной, которая приклепывается непосредственно к поводкам. Мембраны изготовляют из стали 65Г, кремнистой стали, фосфористой бронзы, текстолита и других синтетических материалов. Для диаметров валиков 4... 12 мм мембранные муфты нормализованы. Крутильную жесткость мембранной и других упругих муфт рассчитывают из условия отсутствия резонанса при соблюдении ограничений на упругий мертвый ход.

Рис. 7

Пружинная упругая муфта обладает хорошими демпфирующими свойствами и компенсирует перекосы до 5...6°. Здесь в выступах 1 полумуфты 2 (рис. 7) установлены упоры 3 с пружинами 4. Упоры соприкасаются с выступами 5 второй полумуфты 6.

Эластичная муфта имеет относительно простую конструкцию (рис. 8),

Рис. 8

что и определяет ее распространение в системах автоматики, ЭВМ, приборах и т. д. Здесь между полумуфтами 3 находится упругая промежуточная шайба 2 из резины или кожи, в отверстия которой входят пальцы 1 и 4. Деформируясь, шайба 2 амортизирует динамические нагрузки, а также компенсирует несоосность и перекосы валов. Прочностной расчет этих муфт заключается в проверке прочности пальцев и упругих элементов. В системах автоматики и ЭВМ находят также применение упругие муфты с резиновой звездочкой и упругие втулочно-пальцевые муфты, которые обладают хорошими эксплуатационными качествами.

Муфты управления:

Муфты управления могут быть следующих типов (см. рис. 1): включения, свободного хода, предохранительные и др.

Муфты включения, называемые также сцепными, осуществляют передачу движения от ведущего вала к ведомому по команде управляющего органа и работают в режиме «включено — выключено». Некоторые типы электромагнитных муфт управления могут выполнять и более сложные команды: изменение частоты вращения ведомого вала и реверс.

Электромагнитные муфты — разновидность управляемых муфт, широко используемых в следующих системах автоматики и различных приводах ЭВМ. Главное достоинство этих муфт — возможность осуществлять управление дистанционно с помощью сигналов относительно малой мощности. Электромагнитные муфты легко обеспечивают управление по программе, записанной на магнитной ленте или другом носителе информации, а также непосредственно по сигналам ЭВМ. Другая важная особенность электромагнитных муфт — высокое быстродействие, в результате чего можно получить значительные ускорения ведомого вала (до 50000 рад/с2). Для этого в системе устанавливают постоянно вращающий маховик; в момент включения муфты быстрый разгон рабочего органа до номинальной угловой скорости осуществляется в основном за счет кинетической энергии маховика. Время разгона tp, обеспечиваемое муфтой в диапазоне угловых скоростей 100... 1400 рад/с, значительно меньше времени разгона, которое может дать серводвигатель.

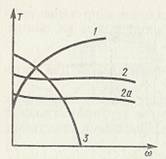

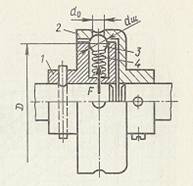

Существующие конструкции электромагнитных муфт по виду связи между ведущим и ведомым элементами подразделяются на муфты с механической (кривой J, рис. 9) и электромеханической (кривые 2 и 2а) связью и муфты со связью через электромагнитное поле (кривая 3).

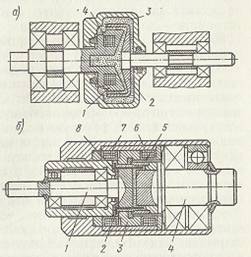

В муфтах с механической связью передача энергии осуществляется посредством сил фрикционного сцепления. Схема однодисковой электромагнитной муфты с механической связью показана на рис. 10,а: на вал 1 неподвижно насажена полумуфта 2 с электромагнитом 3; полумуфта 4 вращается вместе с валом 5, но может перемещаться в осевом направлении. При прохождении тока через катушки электромагнита возникает магнитное поле, притягивающее полумуфту 4 к полумуфте 2, в результате между фрикционными дисками создается момент фрикционного сцепления Mf; если крутящий момент Т, передаваемый валом 1 на вал 5 (или наоборот), меньше Mf, то муфта работает без проскальзывания.

Недостаток схемы (рис. 10, а) — необходимость подвода тока к вращающейся катушке электромагнита.

Рис. 9

Рис. 10

Этого можно избежать, используя конструкцию с неподвижным электромагнитом 1 (рис. 10, б). Здесь ведущая полумуфта 3, имеющая фрикционное кольцо 4, вращается вместе с валом 2. При включении электромагнита 1 возникает осевая сила, обеспечивающая фрикционное сцепление ведомой полумуфты 5 с кольцом 4 и передачу крутящего момента от вала 2 к зубчатому колесу (или другому звену), жестко соединенному с полумуфтой 5.

Однодисковые муфты просты и надежны, но габариты их относительно велики. Более эффективны в этом отношении многодисковые муфты: оптимальное число дисков — 6...10. Магнитопроводы муфт изготовляют главным образом из магнитных материалов, а рабочие диски — из фрикционных материалов на основе металлических порошков.

Электромагнитные фрикционные муфты получили наибольшее распространение при мощностях до 250 Вт; они просты по конструкции, могут применяться при частотах вращения до 10000 об/мин (многодисковые—до 4000 об/мин), время их срабатывания 9...260 мс (однодисковые) и 28...200 мс (многодисковые). При прерывистой нагрузке, требующей быстрой фиксации в отдельных позициях, фрикционные дисковые муфты обеспечивают наивысшую скорость реакции и лучшую механическую характеристику. Они особенно эффективны, когда нерабочие периоды относительно велики, так как имеют небольшой тормозной момент и не выделяют теплоты на холостом ходу.

Механическую часть электромагнитных муфт рассчитывают по той же методике, что и обычных фрикционных муфт.

Повышение быстродействия возможно при использовании фрикционных электромагнитных муфт с магнитоэлектрическим управлением. В этой системе ток подводится к катушке, находящейся в поле постоянного магнита. В результате взаимодействия магнитных полей катушка смещается в осевом направлении, включая муфту. Быстродействие составляет в среднем около 0,5 мс. Муфты с магнитоэлектрическим управлением применяют в механизмах перемещения перфолент и других носителей информации в ЭВМ.

Дальнейшее повышение быстродействия (до 0,2 мс) позволяют получить пьезокристаллические муфты. Их действие основано на изменении размеров кристалла под действием постоянного тока. При подводе тока к кристаллам / полумуфты 2 (рис. 11) происходит увеличение диаметра D2, что ведет к фрикционному сцеплению полумуфт 2 и 3. Недостаток этих муфт — большой тормозной момент при нулевом сигнале управления.

Рис. 11

Рис. 12

К муфтам с электромеханической связью относятся магнито-порошковые и магнито-жидкостные. Принцип их работы основан на зависимости вязкости магнитных частиц от интенсивности магнитного поля. Схема высокоскоростной муфты такого типа показана на рис. 12, а. Пространство между полумуфтами 1 и 2 заполнено магнитными частицами 3 в жидком или порошкообразном состоянии. При нулевой напряженности магнитного поля электромагнита 4 вязкость заполнителя небольшая и полумуфты механически не связаны. При подаче сигнала управления на электромагнит 4 частицы 3 образуют массу большой вязкости, механически связывая полумуфты 1 и 2. При увеличении интенсивности магнитного поля вязкость заполнителя растет, благодаря чему увеличивается значение передаваемого крутящего момента (переход от характеристики 2а к характеристике 2, см. рис. 9). Изменение температуры практически не влияет на работу муфты; быстродействие рассматриваемых устройств—до 3 мс; частота вращения может достигать 12000 об/мин. Жидкостные муфты работают более плавно, чем порошковые, но требуют более сложной конструкции уплотнений.

Если требуется упростить подвод тока и существенно уменьшить момент инерции муфты, то применяют муфты с неподвижным электромагнитом. На рис. 12, б показана конструкция электромагнитной порошковой муфты-тормоза с неподвижными электромагнитами, которую используют в механизмах перемещения ленточных носителей информации ЭВМ. Здесь на ведомом валу / жестко закреплено кольцо 2. Пространство между этим кольцом и неподвижной частью 3 муфты, а также между торцами валов 1 и 4 заполнено магнитным порошком 5. При включении неподвижного электромагнита 6 вязкость порошка в зоне между торцами валов резко возрастает, чем обеспечивается механическая связь ведущего и ведомого валов. При необходимости быстрой остановки ведомой части механизма электромагнит 6 выключается и одновременно включается электромагнит 7, чем обеспечивается фрикционная связь кольца 2 и вала 1 со стойкой 3.

Муфты с электромеханической связью можно применять практически при любых мощностях, они работают без вибраций, могут быть отрегулированы так, что их характеристики будут линейными." Так как в узле нет трущихся поверхностей (кроме уплотнений) и подвижных в осевом направлении частей, то срок службы таких муфт обычно значительно больше, чем у фрикционных электромагнитных. Магнитные силы муфты легко регулируются во всем диапазоне мощности. Обычно в системах точной механики для питания обмотки электромагнита достаточно тока в несколько миллиампер; это расширяет возможности применения таких муфт, поскольку нет необходимости в сложных электронных схемах. В качестве заполнителей используют порошки из кремнистого или карбонильного железа, а также различные смеси. Один из недостатков муфт с электромеханической связью — необходимость применения уплотнений, в качестве которых используют лабиринтное уплотнение и уплотнение с прокладкой из углерода или синтетического материала (см. деталь 8 рис. 12, б).

К муфтам со связью через электромагнитное поле относятся гистерезисные, индукционные (асинхронные и синхронные), а также конденсаторные. Эти муфты обладают высокой надежностью и долговечностью; вращение ведомого звена плавное, остаточное торможение невелико. Однако кпд таких муфт относительно мал.

Зубчатые и кулачковые муфты обеспечивают надежное соединение и высокую частоту включения (до 1000 циклов в час), имеют небольшие размеры, но требуют точной соосности соединяемых валов. Включение и выключение этих муфт производится во время остановки валов или при небольшой частоте вращения (до 100 об/мин).

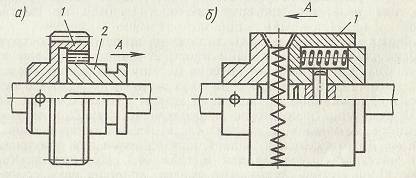

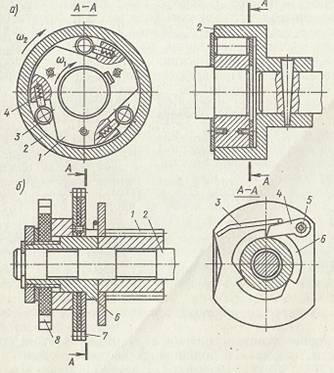

Конструкция зубчатой муфты (рис. 13, а) состоит из полумуфты 1 с внутренними полумуфтами 2 с внешними эвольвентными зубьями. При перемещении полумуфты 2 в осевом направлении по стрелке А муфта выключается, так как зубья полумуфт выходят из зацепления; при обратном движении муфта включается. Чаще всего зубчатые муфты применяют для соединения валов со свободно насаженными на них зубчатыми колесами и другими деталями.

Рис. 13

Рис. 14

Кулачковые муфты имеют зубья на торцах полумуфт и обеспечивают безлюфтовое соединение. При осевом смещении полумуфты 1 (рис. 12, б) по стрелке А зубья (кулачки) полумуфт входят в зацепление, чем достигается включение муфты. Наименьшее число зубьев 2...3, наибольшее — около 60; с увеличением передаваемой нагрузки и уменьшением времени включения число зубьев должно увеличиваться. Материалом для зубчатых и кулачковых муфт служат термически обработанные стали, обычно легированные, 20Х или 20ХН2, зубья цементируют на глубину 0,3...0,5 мм и закаливают до твердости 54...60 HRC. Расчет муфт рассматриваемого типа включает проверку прочности зубьев на смятие и изгиб.

Фрикционные муфты включения широко распространены в приборостроении благодаря простоте конструкции; они предназначены для плавного включения на ходу и обладают предохранительными свойствами, ограничивая нагрузки на ведомые звенья. Схема однодисковой фрикционной муфты показана на рис. 14, а. Полумуфта 1 неподвижно закреплена на валу 2, а полумуфта 3 имеет возможность смещаться в осевом направлении (по стрелке А) относительно вала 4. При использовании пары сталь — сталь желательна смазка; хорошие результаты без смазки дает применение бронзы или бронзографита.

При необходимости увеличить нагрузочную способность применяют многодисковые (рис. 14, б) и конические фрикционные муфты (рис. 14, в), в которых при том же значении силы прижатия передаваемый крутящий момент Т значительно возрастает. Угол γ конуса выбирают больше угла трения, чтобы обеспечить надежное размыкание конусов при выключении муфты; обычно γ = 8... 12°.

Предохранительные муфты. Здесь сигналом управления служит передаваемый крутящий момент Т; когда его значение превышает расчетное, муфта автоматически разъединяет ведомый и ведущий валы, предохраняя механизм от перегрузок. Предохранительные свойства фрикционных муфт заключается в проскальзывании полумуфт в случае, когда T>Mf. На рис. 15, а показана типичная конструкция предохранительной фрикционной муфты. Фрикционные диски 3 могут смещаться в осевом направлении относительно полумуфты 7, но не вращаются относительно нее. Аналогично соединены диски 4 с полумуфтой 6. Сила F пружины 2 прижимает диски 3 и 4 друг к другу; при этом создается момент сцепления Mf. Если крутящий момент T<Mf, то муфта передает вращение. Регулирование силы F осуществляется шайбой 5.

Рис. 15

Недостаток фрикционных муфт рассмотренного типа — повышенный износ в результате проскальзывания при перегрузках. От этого недостатка свободна муфта (рис. 15, б). Фрикционные диски 5 и 4 связаны соответственно с полумуфтой 7 и втулкой б так же, как в конструкции на рис. 15, а. С полумуфтой 3 жестко связано кольцо 2. В конических отверстиях втулки б и кольца 2 помещаются шарики 1. Когда передаваемый момент становится больше предельного, шарики выходят из гнезд, втулка 6 перемещается вправо, сжимая пружину 8. В результате сила прижатия дисков 4, 5 падает до нуля и муфта выключается.

В качестве предохранительных муфт используют также пружинно-кулачковые, пружинно-шариковые и муфты со срезными штифтами. В последних штифт разрушается в том случае, когда крутящий момент превышает допускаемый. Предельное значение передаваемого момента кулачковых муфт с торцовыми зубьями зависит от формы зубьев и силы прижатия полумуфт пружиной (см. рис. 13).

Пружинно-шариковые (или роликовые) предохранительные муфты обладают более стабильным предельным моментом, чем фрикционные и кулачковые. В шариковой муфте (рис. 16) полумуфты I и 2 соединяются шариками 3, прижатыми к полумуфте 2 пружинами 4.

Рис.16

Муфты свободного хода передают вращательное движение лишь в одном направлении, часто их называют также обгонными муфтами, так как связь валов автоматически прерывается, как только угловая скорость ведомого звена превысит скорость ведущего. По конструкции муфты свободного хода подразделяют на фрикционные, храповые и пружинные. Фрикционная муфта свободного хода (рис. 17, а) состоит из

Рис. 17

звездочки 1, обоймы 2 и нескольких шариков или роликов 3, которые отжимаются пружинами 4 в суженную часть пространства между звездочкой и обоймой. Если ведущая звездочка 1 вращается по ходу часовой стрелки, то шарики (ролики) заклиниваются, в результате чего внешняя обойма 2 также начинает вращаться. Если ω2 > ω1, то муфта выключается. КПД фрикционных муфт свободного хода равен 0,8...0,95.

Храповые муфты свободного хода используют для односторонней передачи движения от вала к насаженной на него детали (или наоборот) при небольших нагрузках и угловых скоростях. Такую муфту, например, применяют в механизме телефонного номеронабирателя (рис. 17, б), где она соединяет зубчатое 1 и ведомое червячное 7 колеса, свободно насаженные на ось 2. При вращении колеса 1 против хода часовой стрелки шарнирно соединенная с ним пальцем 5 собачка 4 зацепляется с храповым колесом 6: вращение передается на червячное колесо 7 и импульсную звездочку 8. Пружина 3 обеспечивает постоянный контакт звеньев 4 и 5. При вращении колеса 1 в противоположную сторону собачка скользит по зубьям храповика и движение к червячному колесу не передается. Недостаток храповых муфт — шум при холостом ходе и удары при включении.

Рис. 18

Муфты свободного хода с цилиндрической пружиной находят широкое применение в тихоходных передачах приборов благодаря простой конструкции, надежности и бесшумности работы. Типичная конструкция такой муфты представлена на рис. 18: на ведущий вал 2 диаметром D с натягом порядка 0,1 мм надета винтовая пружина 3; один конец ее входит в отверстие в диске зубчатого колеса 1, свободно сидящего на валу. Если направление вращения вала совпадает с направлением навивки пружины, то витки последней под действием сил трения плотно охватывают вал и зубчатое колесо вращается вместе с валом, пока крутящий момент Т не превышает развивающегося тормозного момента сил трения, при противоположном вращении вала пружина скользит по его поверхности, создавая небольшой тормозной момент.

|