| Общие сведения о зубчатых передачах

Зубчатые механизмы Зубчатые механизмы широко используют в машинах и приборах главным образом для передачи мощности от ведущего вала к ведомому с преобразованием передаваемых скоростей и моментов. Основное назначение зубчатых механизмов в приборах — преобразование скорости и изменение направления вращения.

Простейший зубчатый механизм, состоящий из двух зубчатых колес и стойки, принято называть зубчатой передачей. Звено зубчатой передачи с меньшим числом зубьев называется шестерней, а звено с большим числом зубьев — колесом. Всем параметрам шестерни и зубчатого колеса присваиваются индексы соответственно 1 и 2.

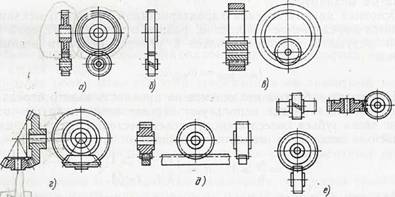

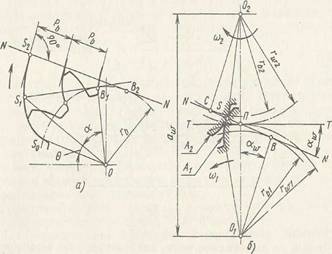

Виды зубчатых механизмов. Зубчатые механизмы используются для передачи движения между параллельными, пересекающимися, скрещивающимися осями валов, а также для преобразования вращательного движения в возвратно-поступательное и наоборот.

При передаче вращения между параллельными валами применяют цилиндрические зубчатые колеса. Цилиндрические зубчатые механизмы выполняют с внешним (рис. 1, а) или внутренним (рис. 1, в) зацеплением. Внутреннее зацепление позволяет уменьшить габаритные размеры механизма, однако технологически оно более сложно. Кроме того, при внутреннем зацеплении один из валов воспринимает консольную нагрузку и работает в более тяжелых условиях.

Цилиндрические зубчатые колеса могут иметь прямые или косые зубья.

Рис. 1. Основные виды зубчатых механизмов.

Механизмы с прямыми зубьями (рис. 1, а) применяют в сравнительно тихоходных передачах  при малых динамических нагрузках. Основным преимуществом этих механизмов является отсутствие осевых усилий, благодаря чему имеется возможность передвижения колес вдоль оси во время работы. Это свойство позволяет широко использовать прямозубые колеса в коробках передач. Недостаточная плавность прямозубого зацепления приводит к появлению шума в процессе работы. Для устранения этого недостатка применяют косозубые цилиндрические механизмы (рис. 1, б), имеющие повышенную прочность зубьев и большую плавность зацепления. Поэтому они могут работать при высоких скоростях и динамических нагрузках. Недостаток этих передач — наличие осевых усилий, действующих на колеса и подшипниковые узлы. при малых динамических нагрузках. Основным преимуществом этих механизмов является отсутствие осевых усилий, благодаря чему имеется возможность передвижения колес вдоль оси во время работы. Это свойство позволяет широко использовать прямозубые колеса в коробках передач. Недостаточная плавность прямозубого зацепления приводит к появлению шума в процессе работы. Для устранения этого недостатка применяют косозубые цилиндрические механизмы (рис. 1, б), имеющие повышенную прочность зубьев и большую плавность зацепления. Поэтому они могут работать при высоких скоростях и динамических нагрузках. Недостаток этих передач — наличие осевых усилий, действующих на колеса и подшипниковые узлы.

Для передачи вращения между валами с пересекающимися осями применяют конические зубчатые колеса (рис. 1, г), которые могут иметь прямолинейные и криволинейные зубья; угол между осями валов обычно составляет 90°.

Для преобразования вращательного движения в поступательное или наоборот применяют реечные механизмы (рис. 1, д), а для передачи вращения между скрещивающимися валами — винтовые передачи (рис. 1, е).

По числу ступеней или зубчатых пар механизмы делятся на одноступенчатые, двухступенчатые и т. д.

Различают закрытые и открытые зубчатые механизмы. Открытыми обычно бывают тихоходные передачи, которые смазываются периодически. Закрытые передачи смазывают струей смазочного материала под давлением или с помощью масляной ванны, обеспечивающей постоянное смазывание в процессе работы. Закрытые передачи, применяемые в машинах, служат обычно для понижения угловой скорости, передаваемой от вала двигателя к рабочему валу (редукторы). В приборах зубчатые механизмы применяют не только для понижения, но и для повышения угловой скорости (мультипликаторы). В приборных редукторах чаще всего используют открытые зубчатые механизмы.

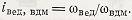

Основной кинематической характеристикой зубчатого механизма является передаточное отношение, равное отношению угловой скорости ведущего зубчатого колеса к угловой скорости ведомого колеса:

В расчетах зубчатых механизмов на прочность вместо передаточного отношения иногда используют передаточное число u – отношение чисел зубьев колеса к числу зубьев шестерни без учета, какое из звеньев механизма является ведущим:

Для одной зубчатой пары передаточное отношение может достигать 15 (в приборах) и 8—10 (в машинах). Стремление повысить передаточное отношение в приборах объясняется желанием уменьшить их массу и габаритные размеры за счет сокращения числа.

Зубчатые механизмы по сравнению с другими видами передаточных механизмов отличаются достаточной компактностью, высоким КПД, постоянством передаточного отношения, надежностью работы и большей долговечностью, простотой ухода и обслуживания.

К основным недостаткам зубчатых механизмов относятся сравнительная сложность изготовления, невозможность бесступенчатой регулировки передаточного отношения, появление вибрации и значительных ударных нагрузок при недостаточно точном изготовлении.

Профиль зуба должен быть простым в изготовлении, обеспечивать постоянство передаточного отношения, взаимозаменяемость колес, возможность регулирования межосевого расстояния без изменения передаточного отношения, бесшумность работы и минимальный износ.

Основные типы зубчатых зацеплений, применяемых в приборостроении. Рассмотренным выше общим и специальным требованиям удовлетворяют зубчатые зацепления, в которых зубья могут быть очерчены различными профилями.

Существует достаточно большое число кривых, которые можно использовать для образования профилей зубьев: циклоида, гипо- и эпициклоида, круговой профиль, эвольвента круга и др.

Наиболее полно отвечает этим требованиям эвольвентный профиль зубьев, поэтому такое зацепление стандартизовано и получило преимущественное распространение в машино- и приборостроении.

Нормальное двадцатиградусное эволъвентное зацепление. Рассмотрим прямозубые цилиндрические колеса с эвольвентным профилем.

Рис. 2. Эвольвента окружности.

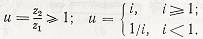

Профиль зубьев в эвольвентном зацеплении образуется траекторией движения точки, находящейся на прямой n—n, при перекатывании последней без скольжения по окружности с радиусом rb, которую называют основной, или развертываемой (рис. 2). Нормаль BN к эвольвенте в произвольной точке В касается основной окружности в точке N, являющейся центром кривизны эвольвенты в точке В. Радиус кривизны эвольвенты  . Угол . Угол  , определяющий направление радиуса-вектора ОВ точки В эвольвенты, называют эвольвентпым углом профиля или инволютой угла , определяющий направление радиуса-вектора ОВ точки В эвольвенты, называют эвольвентпым углом профиля или инволютой угла  : :

Поскольку  , то , то

(1) (1)

Значение радиуса-вектора ОВ любой точки эвольвенты определяется из уравнения

(2) (2)

Уравнения (1) и (2) представляют собой параметрическое уравнение эвольвенты в полярных координатах с параметром  . Полученное уравнение показывает, что форма эвольвенты зависит только от радиуса основной окружности rb. . Полученное уравнение показывает, что форма эвольвенты зависит только от радиуса основной окружности rb.

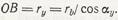

Следует отметить, что эвольвентный профиль зуба может быть получен методом обкатки, при котором режущим инструментом является зубчатая производящая рейка 1 с прямолинейным профилем зубьев (рис. 3). При этом в процессе нарезания эвольвентный профиль 2 формируется как огибающая 3 ряда последовательных положений 4 прямолинейного профиля зуба рейки.

Рис.3. Получение эвольвентного профиля зуба: а – зубчатая рейка, б – формирование огибающей профиль зуба

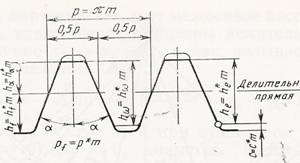

В соответствии со стандартами СТ СЭВ 308—76 и СТ СЭВ 309—76 исходный профиль рейки представляет собой чередующиеся симметричные зубья и впадины трапецеидальной формы с углом профиля  (рис. 4). Его базовая линия, по которой толщина зуба-выступа равна ширине впадины, называется делительной прямой. Расстояние р; по делительной прямой между профилями соседних зубьев называется шагом зубьев исходного контура. Шаг зубьев и все остальные геометрические параметры исходного контура выражаются через модуль (рис. 4). Его базовая линия, по которой толщина зуба-выступа равна ширине впадины, называется делительной прямой. Расстояние р; по делительной прямой между профилями соседних зубьев называется шагом зубьев исходного контура. Шаг зубьев и все остальные геометрические параметры исходного контура выражаются через модуль  . Значения модуля для сокращения номенклатуры зуборезного инструмента стандартизованы (СТ СЭВ 310—76) и составляют следующий ряд, мм: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0.3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10; 16, 20, 25, 32, 40, 50, 60, 80, 100. . Значения модуля для сокращения номенклатуры зуборезного инструмента стандартизованы (СТ СЭВ 310—76) и составляют следующий ряд, мм: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0.3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10; 16, 20, 25, 32, 40, 50, 60, 80, 100.

Рис. 4. Исходный профиль зубчатой рейки.

Важной положительной особенностью метода обкатки является зависимость кривизны эвольвентной части профиля зуба (формы зуба) от смещения делительной плоскости рейки относительно центра вращения заготовки колеса. Значение смещения также задается в долях модуля  . .

При изменении xm профили зубьев очерчиваются разными участками одной и той же эвольвенты: при положительном смещении (х > 0) рейки профиль зуба образуется более пологой частью эвольвенты, а при отрицательном смещении (х < 0) — участком с большей кривизной.

Существенным преимуществом метода обкатки по сравнению с другими (например, методом копирования) является возможность нарезания одной рейкой зубчатых колес данного модуля с любым числом зубьев.

При нарезании зубчатого колеса необходимо обеспечить его вращение с угловой скоростью, соответствующей линейной скорости движения рейки. Окружность, по которой происходит качение колеса относительно делительной линии рейки в процессе станочного зацепления, называется делительной; она является базовой для определения параметров зубьев. На делительной окружности шаг зубьев колеса р и угол профиля  совпадают с шагом и углом профиля исходного контура. При этом диаметр делительной окружности совпадают с шагом и углом профиля исходного контура. При этом диаметр делительной окружности

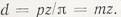

Диаметр и шаг основной окружности связаны с соответствующими параметрами делительной следующими соотношениями:

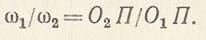

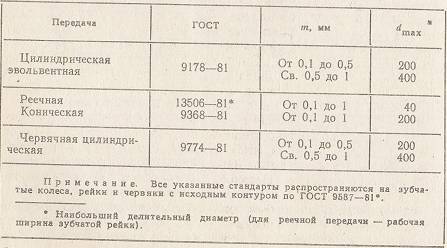

При зацеплении двух зубчатых колес, выполненных со смещениями  , их движение можно представить как качение без скольжения окружностей с диаметрами, в общем случае отличающимися от делительных. Эти окружности называют начальными и обозначают , их движение можно представить как качение без скольжения окружностей с диаметрами, в общем случае отличающимися от делительных. Эти окружности называют начальными и обозначают  Полюс П зацепления таких колес находится в точке касания начальных окружностей (рис. 5). Полюс П зацепления таких колес находится в точке касания начальных окружностей (рис. 5).

Рис.5. Нормальное эвольвентное 20-градусное зацепление.

В циклоидальном зацеплении профиль строится с помощью кривых, которые образуются при качении без скольжения вспомогательных окружностей диаметром D1 и D2 по образующей окружности диаметром D0 (рис. 6).

При наружном качении траектория точки А1 описывает эпициклоиду, по которой очерчивается головка зуба, а при внутреннем качении геометрическое место точек А2 представляет собой гипоциклоиду, по которой очерчивается ножка. Обычно  , и выбирают отношение , и выбирают отношение  . При больших значениях этого отношения снижается прочность зуба. . При больших значениях этого отношения снижается прочность зуба.

Основным преимуществом циклоидального зацепления является сравнительно большая продолжительность зацепления каждой пары зубьев при минимальном числе зубьев  , что позволяет получить передаточное отношение до 15 для одной зубчатой пары; изнашивание рабочих поверхностей зубьев меньшее и более равномерное, чем при эвольвентном зацеплении. Последнее обстоятельство обусловлено как снижением коэффициента скольжения профилей, так и уменьшением контактных напряжений. , что позволяет получить передаточное отношение до 15 для одной зубчатой пары; изнашивание рабочих поверхностей зубьев меньшее и более равномерное, чем при эвольвентном зацеплении. Последнее обстоятельство обусловлено как снижением коэффициента скольжения профилей, так и уменьшением контактных напряжений.

Основные недостатки зацепления: чувствительность передаточного отношения к изменению межосевого расстояния, невозможность изготовления методом обкатки, необходимость применения фасонных фрез со специальным профилем, зависящим не только от модуля зацепления, но и от числа зубьев и отношения  . Циклоидальное зацепление нельзя использовать в механизмах со сменными колесами. . Циклоидальное зацепление нельзя использовать в механизмах со сменными колесами.

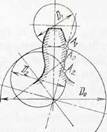

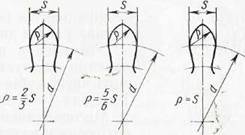

Рис.6. Построение зуба с циклоидным профилем.

Часовое зацепление. На практике часовое зацепление, являющееся упрощенным циклоидным, получило большее распространение, чем циклоидное. При отношении  , принятом для часового профиля (рис. 7), гипоциклоида превращается в прямую, поэтому ножки зуба очерчиваются радиальными прямыми, а головки образуются дугами окружностей, близкими к эпициклоиде. Это упрощает форму фасонных фрез, используемых для изготовления зацепления. Продолжительность зацепления каждой пары зубьев обеспечивается коэффициентом перекрытия , принятом для часового профиля (рис. 7), гипоциклоида превращается в прямую, поэтому ножки зуба очерчиваются радиальными прямыми, а головки образуются дугами окружностей, близкими к эпициклоиде. Это упрощает форму фасонных фрез, используемых для изготовления зацепления. Продолжительность зацепления каждой пары зубьев обеспечивается коэффициентом перекрытия  , одновременная работа двух пар зубьев невозможна. , одновременная работа двух пар зубьев невозможна.

Увеличение высоты головки зуба путем увеличения радиуса окружности позволяет уменьшить число зубьев шестерни  . Толщина зуба . Толщина зуба  . .

Часовое зацепление характеризуется большими боковыми и радиальными зазорами. Значение модулей часового зацепления  . .

Точные параметры часового зацепления, определяющие высоту ножки зуба, радиусы закругления головок колеса, рассчитывают по специальным формулам (ГОСТ 13678—73). Передаточное отношение в процессе работы зацепления не остается постоянным и зависит как от профиля зубьев, так и от изменения межосевого расстояния.

Часовое зацепление применяют только в случаях отсутствия реверса движения, чтобы большие зазоры не оказывали влияния на точность.

Рис.7. Профиль зубьев часового зацепления.

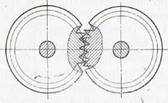

Цевочное зацепление. Это зацепление также является разновидностью упрощенного циклоидального зацепления. В нем зуб шестерни заменяют цилиндром, который называют цевкой, а головки зубьев колеса очерчивают по эквидистантной кривой (рис. 8).

Цевочное зацепление, так же как и часовое, имеет большие боковые зазоры. Его применяют в малоответственных механизмах, работающих с низкими скоростями в условиях повышенной загрязненности. Основным недостатком этого зацепления является большое трение, вызывающее ускоренное изнашивание рабочих поверхностей цевок и колес. Для уменьшения трения цилиндрики-цевки иногда устанавливают в дисках (платах), чтобы они имели возможность поворачиваться относительно своей оси.

Рис.8. Цевочное зацепление.

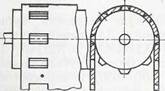

Специальные зацепления. К специальным зацеплениям, применяемым в приборах, относят: шаровое, остроконечное, зубцово-роликовое зацепление и зубчатые механизмы с некруглыми колесами. Шаровое зацепление (рис. 9) применяют для передачи вращения между осями, пересекающимися или скрещивающимися под любыми углами от 0 до 180°. Его часто используют в счетно-решающих устройствах, в которых угол между осями вращения является независимой переменной и в процессе работы изменяется в значительных пределах.

Остроконечное (бархатное) зацепление (рис. 10) применяют в приборах, когда требуется мгновенное включение или выключение зубчатых механизмов. Колеса обычно выполняют с большим числом зубьев (до 300) при весьма малом модуле.

Зубцово-роликовые механизмы (рис. 11) применяют для передвижения киноленты в проекционной и съемочной аппаратуре, а также в различных самопишущих механизмах для перемещения бумаги в процессе записи.

Рис.9. Шаровое зацепление.

Рис.10. Остроконечное зацепление.

Рис.11. Зубцово-роликовый механизм.

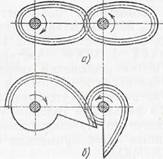

Механизмы с некруглыми зубчатыми колесами применяют в счетно-решающих и автоматических устройствах для передачи заданного движения ведущего звена с переменным передаточным отношением. В зависимости от характера заданного движения (периодическое или непериодическое) они имеют замкнутый (рис. 90, а) или незамкнутый (рис. 12, б) профиль. Форма зубчатых колес определяется функциональной зависимостью, характеризующей движение ведомого колеса. Для нормальной работы зацепления необходимо, чтобы расстояние между центрами зубчатых колес оставалось постоянным (например, как в эллиптических колесах с замкнутым профилем, оси вращения которых совпадают с фокусами) (рис. 12, а).

Рис.12. Зубчатые механизмы с некруглыми колесами.

Основная теорема зацепления. Кривые, образующие профили зубьев, должны обеспечивать постоянство передаточного отношения, поэтому их надо выбирать по определенным правилам.

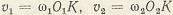

Рассмотрим передачу вращения от ведущего вала к ведомому посредством давления профиля 1 на профиль 2 (рис. 13). Касание профилей происходит в точке К. Окружные скорости профилей в этой точке соответственно  . Проведем общую нормаль в точке К, называемую линией действия, так как если не учитывать сил трения в точке контакта, то направление силы давления профилей друг на друга совпадает с общей нормалью в точке контакта. . Проведем общую нормаль в точке К, называемую линией действия, так как если не учитывать сил трения в точке контакта, то направление силы давления профилей друг на друга совпадает с общей нормалью в точке контакта.

Точку пересечения линии действия с линией центров обозначим П. Передача может работать только в случае отсутствия размыкания или внедрения профилей. Это условие обеспечивается равенством проекций окружных скоростей профилей в точке К на линию действия n – n:

Опустим на линию действия из центров О1 и О2 перпендикуляры O1N1 и O2N2. Углы O1N1K и O2N2К будут соответственно равны углам  , образованным векторами окружных скоростей v1 и v2 с линией действия. Эти углы называют углами давления. , образованным векторами окружных скоростей v1 и v2 с линией действия. Эти углы называют углами давления.

Рис.13.

(3) (3)

Равенство (3) выражает основную теорему зацепления: линия действия одного профиля на другой делит линию центров на части, обратно пропорциональные их угловым скоростям.

Точку П называют полюсом зацепления.

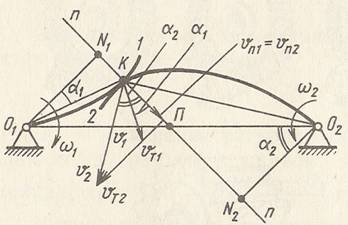

Зубчатые механизмы с круглыми колесами имеют постоянное передаточное отношение. Этому условию лучше других удовлетворяют профили, образованные эвольвентами — кривыми, описываемыми любой точкой прямой, катящейся без скольжения по окружности (рис. 14,а). Параметрические уравнения эвольвенты имеют вид

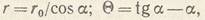

где r0 — радиус основной к окружности (по которой катится прямая);  — угол давления, — угол давления,  — эвольвентный угол; tg — эвольвентный угол; tg  — —  — инвалюта угла — инвалюта угла  . .

Из условия образования эвольвенты следует, что касательная к основной окружности есть нормаль к эвольвенте. Следовательно, линией действия эвольвентных профилей является внутренняя касательная к их основным окружностям. Линия действия есть геометрическое место точек контакта профилей, поэтому ее называют линией зацепления (рис. 14, б). Угол а, образованный линией зацепления с перпендикуляром к линии центров  , называют углом зацепления (в стандартном зацеплении , называют углом зацепления (в стандартном зацеплении  ). На венцах зубчатых колес располагают определенное число равноотстоящих друг от друга зубьев. Для непрерывной передачи движения нужно, чтобы каждая следующая пара зубьев вступала в контакт до расцепления предыдущей. Окружности, проведенные из центров О1 и О2 через полюс зацепления, называют начальными. ). На венцах зубчатых колес располагают определенное число равноотстоящих друг от друга зубьев. Для непрерывной передачи движения нужно, чтобы каждая следующая пара зубьев вступала в контакт до расцепления предыдущей. Окружности, проведенные из центров О1 и О2 через полюс зацепления, называют начальными.

Рис.14.

Особенности зубчатых колес и передач приборов. В приборостроении параметры зубчатых передач определяются чаще всего не требованиями, предъявляемыми к прочности их элементов, а кинематическими, конструктивными, технологическими и рядом других требований, например к точности передачи движения. Лишь в отдельных случаях производят расчет элементов зубчатой передачи на прочность. Как правило, такой расчет является проверочным.

Особенностями зубчатых механизмов приборов являются: мелкомодульные передачи с m<<1 мм; большие передаточные отношения (до 15 в одной паре зубчатых колес); соизмеримость погрешностей изготовления мелкомодульных колес с размерами колес, что вызывает необходимость учета погрешностей уже на стадии геометрического расчета; передачи с увеличенными боковыми и радиальными зазорами между зубьями; малые диаметры посадочных поверхностей по сравнению с диаметрами делительных поверхностей.

К зубчатым передачам, работающим о реверсированием вращения, дополнительно предъявляется требование уменьшения мертвого хода. Уменьшение времени реверсирования связано с минимизацией моментов инерции зубчатых колес, т. е. облегчением конструкции колес.

Во многих случаях обязательным является требование долговечности работы. Срок службы колес приборов доходит сейчас до 50 000 ч, как правило, при одноразовой смазке. Это накладывает требование устойчивости элементов зубчатых колес против износа. При этом во избежание потери точности, уменьшения КПД, возникновения добавочных динамических нагрузок требуется обеспечение устойчивых форм износа [57, 140].

Минимальных потерь на трение достигают как путем выбора соответствующего вида зацепления (наименьшие потери на трение характерны для циклоидального и некоторых особых видов зацепления), так и путем тщательной обработки рабочих поверхностей зубьев (параметр шероховатости  . Выбором соответствующих' материалов и покрытий обеспечивается устойчивость элементов передач против коррозии. . Выбором соответствующих' материалов и покрытий обеспечивается устойчивость элементов передач против коррозии.

Необходимо отметить, что технология обработки зубчатых венцов колес в приборостроении является значительно более простой, чем в машиностроении. Так, мелкомодульные цилиндрические прямозубые эвольвентные колеса даже столь высоких степеней точности, как 5-я и 4-я, можно получить непосредственно зубофрезерованием.

Для изготовления цилиндрических и конических зубчатых колес, реек используют конструкционные стали 15, 20, 35, 45, 50, легированные стали 15Х, 20Х, 20ХГ, 12ХНЗА, 40Х, 40ХН, ЗОХГСН, 37ХНЗА, 38ХНЮА; для изготовления трибов — стали У7АВ, УВА, У10А, либо для повышения коррозионной стойкости — коррозионно-стойкие стали 1X13, 1Х18НЗТ. Червяки при твердости рабочих поверхностей 45—55 HRC производят из инструментальных углеродистых сталей У8А и У10А. При повышенных требованиях к износостойкости червяки изготавливают из легированных сталей 12ХНЗА, 20ХНЗА, 20ХН4А, 18ХНВА. Для передач, работающих в условиях высокой влажности при изменениях температуры в широком диапазоне, применяют червяки из коррозионно-стойких сталей ЭП-378, 9X18.

Из сплавов цветных металлов для изготовления зубчатых колес широко используют латуни марок Л59С1, Л63С31; алюминиевые сплавы, например В95Т1; бронзы БрО6,5Ф1,5, БрО10Ф1, БрАЮ — для ведомых колес износостойких скоростных передач и бронзы БрА9Ж4, БрА9Мц2 — для износостойких передач при незначительных окружных скоростях. Бронзы БрО10Ф1, БрО6Ц6СЗ, БрА9Ж4, БрА10Ж4Н4Л, БрА9Мц2 применяют для изготовления червячных колес.

В приборостроении для изготовления зубчатых колес всех видов широко используют неметаллические материалы. Эти материалы могут быть термореактивные и термопластичные. Термореактивные при нагреве необратимо переходят в твердое неплавкое состояние.

Из термореактивных материалов следует отметить текстолиты, древесно-слоистые пластики на синтетических смолах(ДСП), волокнисты и стеклопластики. Термопластичные материалы при нагреве переходят в вязкотягучее состояние, причем этот процесс обратим. К ним относятся конструкционные полиамиды, например капрон, поликапромид П-68, АК-7, полиуретаны, полиформальдегиды, поликарбонаты, полипропилены, полиэтилены,

фторопласты.

В зубчатой передаче не рекомендуется шестерню и колесо изготавливать из слоистых пластиков. Наилучшее соотношение: шестерня — из металла, колесо — из неметаллического материала.

Для изготовления зубчатых колес скоростных передач используются, стали 40Х, 12ХНЗА, 38ХМЮА, ШХ15 при твердости рабочих поверхностей зубьев выше 40 HRC; при этом твердость шестерни должна быть выше твердости колеса. Для уменьшения шума в таких передачах ведущее колесо изготавливают из стали, ведомое — из неметаллических материалов.

Для изготовления малоинерционных зубчатых колес применяют алюминиевый сплав В95Т1 с твердым анодированием. Низкая твердость материала не позволяет добиться стабильности размеров при обработке, и поэтому степень точности зубчатых колес из этого материала не выше 7-й. При высоких требованиях к износостойкости в зубчатых передачах применяют колеса из различных материалов.

При сочетании стали с латунью, стали с бронзой и некоторых других уменьшаются потери на трение, а следовательно, и износ рабочих поверхностей зубьев.

Использование многих материалов для изготовления точных зубчатых и червячных колес ограничено трудностью получения достаточно малой шероховатости рабочих поверхностей зубьев (  при 6—3-й степенях точности). Например, для стали 35 минимальная шероховатость, получаемая при зубофрезеровании Ra = 2,5 мкм. Такая же минимальная шероховатость рабочих поверхностей зубьев у колес из текстолита и полиамидных смол. Поэтому такие материалы применяют для изготовления колес не выше 7-й степени точности. Коррозионно-стойкие стали 25Х13Н2, 4Х18Н2М, 14Х17Н2 после термообработки до твердости 24—48 HRC, (закалка и высокий отпуск) позволяют получить шероховатость Ra = 1,25 мкм. Такие стали применяют для изготовления зубчатых колес 6—4-й степеней точности, а также при повышенных требованиях к коррозионной стойкости. Для работы в агрессивных средах пригодны зубчатые колеса из стеклопластиков. при 6—3-й степенях точности). Например, для стали 35 минимальная шероховатость, получаемая при зубофрезеровании Ra = 2,5 мкм. Такая же минимальная шероховатость рабочих поверхностей зубьев у колес из текстолита и полиамидных смол. Поэтому такие материалы применяют для изготовления колес не выше 7-й степени точности. Коррозионно-стойкие стали 25Х13Н2, 4Х18Н2М, 14Х17Н2 после термообработки до твердости 24—48 HRC, (закалка и высокий отпуск) позволяют получить шероховатость Ra = 1,25 мкм. Такие стали применяют для изготовления зубчатых колес 6—4-й степеней точности, а также при повышенных требованиях к коррозионной стойкости. Для работы в агрессивных средах пригодны зубчатые колеса из стеклопластиков.

В некоторых случаях, когда работоспособность передачи определяется износом при отсутствии или недостатке смазочного материала, на металлические колеса наносят специальные антифрикционные и защитные покрытия. Они могут быть на основе фторопластов — лак ФБФ-74Д, лак 42, суспензия фторопласта.

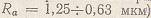

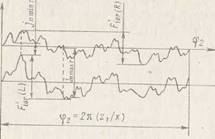

Точность передач и кинематических цепей. Общие принципы построения системы допусков. Показателями точности цилиндрических, реечных, конических и червячных передач являются: кинематическая точность, плавность работы, контакт зубьев в передаче и боковой зазор. Кинематическая погрешность передачи, колебания бокового зазора, а также погрешности, определяющие контакт зубьев, носят функциональный характер. Их значение меняется в зависимости от относительного положения зубчатых колес и направления вращения передачи (рис. 15). В табл. 1 приведен перечень стандартов на допуски зубчатых передач и диапазоны изменения основных параметров передач, на которые распространяется действие стандарта.

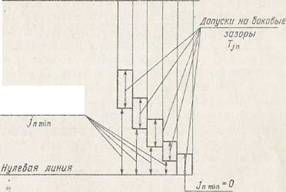

Зубчатой передачей в указанных стандартах называется пара зубчатых колес, зубчатое колесо и рейка, червяк и червячное колесо, установленные на их рабочих осях и находящиеся в зацеплении. Требования к точности этими стандартами устанавливаются для зубчатых колес и червяков, находящихся на их рабочих осях, для реек — находящихся на их рабочих базовых поверхностях. При этом за рабочую ось принимается ось, вокруг которой зубчатое колесо (червяк) вращается в передаче. Для конических и червячных передач используются также понятия зубчатая пара и червячная пара, т. е. пара конических колес или червяк и червячное колесо, поставляемые без деталей, определяющих положение их рабочих осей в передаче. Стандарты разделяют показатели точности и бокового зазора, определяющие эксплуатационные характеристики зубчатых передач, на четыре группы: кинематическую точность, плавность работы, контакт зубьев и боковой зазор. По нормам первых трех групп червяки, рейки, зубчатые колеса, пары и передачи разделяются на 12 степеней точности, обозначаемых в порядке убывания точности цифрами от 1 до 12. Боковой зазор передачи регламентируется видом сопряжения зубчатых колес (зубчатого колеса и рейки, червяка, и червячного колеса) и видом допуска на боковой зазор. Для мелкомодульных передач установлено пять видов сопряжения: D, E, F, G, Н — и пять видов допуска на боковой зазор: d, e, f, g, h (рис. 16).

Таблица 1. Государственные стандарты на допуски зубчатых передач.

Рис.15. Кинематическая погрешность зубчатой передачи.

Рис.16. Виды сопряжения и гарантированные боковые зазоры.

Нормы кинематической точности регламентируют наибольшую погрешность функции положения, т. е. погрешность угла поворота, для зубчатого колеса — в пределах его оборота, для передачи — за полный цикл изменения относительного положения зубчатых колес пары (для реечных передач — при перемещении рейки на заданную длину). Значение и характер кинематических погрешностей являются определяющими для зубчатых передач точных кинематических цепей, отсчетных и делительных механизмов и планетарных передач с несколькими сателлитами.

Нормы плавности работы регламентируют циклические погрешности, составляющие полной погрешности угла поворота зубчатого колеса, многократно повторяющиеся за один оборот колеса. Такие погрешности наиболее важны для точных отсчетных и делительных устройств, высокоскоростных передач, механизмов, обеспечивающих высокую плавность перемещения.

Нормы контакта зубьев определяют полноту прилегания рабочих поверхностей зубьев сопряженных колес в передаче, что наиболее существенно для тяжело нагруженных передач. Для передач точных приборов, как правило, малонагруженных, полнота прилегания рабочих поверхностей зубьев не является существенной. Ввиду малой ширины венцов зубчатых колес такой показатель контакта зубьев, как суммарное пятно контакта, в точном приборостроении практически не применяется.

Нормы кинематической точности, плавности работы и контакта в зависимости от условий работы передачи допускается назначать по правым и левым профилям из разных степеней точности, при этом снижение требований точности к менее ответственным либо нерабочим боковым поверхностям зубьев не должно превышать двух степеней точности. Это положение стандартов естественно не распространяется на те нормы, которые относятся к обоим профилям зуба, — на радиальное биение, колебание измерительного межосевого расстояния и т. д.

Нормы бокового зазора регламентируют гарантированный (наименьший) боковой зазор и возможные пределы колебания его значения. Гарантированный боковой зазор исключает возможность заклинивания передачи при нагреве, обеспечивает условия смазки зубьев. В реверсивных передачах точного приборостроения боковой зазор при отсутствии люфтовыбирающих устройств определяет значение доминирующей составляющей мертвого хода.

В стандартах ЕСКД принято правило, согласно которому на рабочих чертежах изделий указываются допуски и предельные отклонения, которым изделия должны соответствовать перед сборкой (ГОСТ 2.109—73*). Стандарты на допуски зубчатых колес и передач устанавливают требования к точности зубчатых колес, реек, червяков относительно их рабочих осей в передаче (для реек — базовых поверхностей), т. е. нормы, которым изделия должны соответствовать после сборки передачи. Стандарты допускают установление требований к точности зубчатых колес, реек, червяков относительно другой оси (поверхности), не совпадающей с рабочей.

Указанные стандарты вследствие двойственности назначения (нормируется одними и теми же документами точность элементов передач — зубчатых колес, реек, червяков и точность самих передач) допускают два варианта нормирования точности зубчатых колес, реек, червяков [56], что влечет за собой два возможных варианта оформления чертежей и организации производства в целом.

В первом варианте нормы точности и бокового зазора устанавливаются по стандартам относительно измерительных баз зубчатого колеса (рейки, червяка), а точность и боковой зазор передачи определяются с учетом погрешностей, вносимых изменением баз.

Во втором варианте изготовление зубчатых передач осуществляется по уменьшенным по сравнению с нормируемыми стандартами производственным допускам.

Для каждого вида норм точности и бокового зазора зубчатых передач стандарты устанавливают комплексный функциональный показатель и несколько комплексов элементных показателей. Выбор комплекса показателей точности и бокового зазора осуществляется изготовителем. Каждый из установленных стандартами комплексов является равноправным с другими.

Непосредственный контроль зубчатых колес, реек, червяков, конических и червячных пар и передач всех видов по всем показателям устанавливаемого стандартом комплекса не является обязательным, если изготовитель гарантирует выполнение соответствующих требований стандарта.

Нормы точности и нормы бокового зазора для неэвольвентных цилиндрических и глобоидных передач государственными стандартами не регламентируются и при необходимости должны устанавливаться ОСТ или СТП.

Допуски цилиндрических зубчатых передач.

ГОСТ 9178—81 распространяется на эвольвентные цилиндрические зубчатые колеса и зубчатые передачи внешнего и внутреннего зацепления с прямозубыми и косозубыми зубчатыми колесами с модулем от 0,1 до 1,0 мм (исключительно), делительными диаметрами до 400 мм (при модуле менее 0,5 мм — до 200 мм) и исходным контуром по ГОСТ 9587—81*. Для передач с нерегулируемым и регулируемым расположением осей установлены пять видов сопряжений: D, E, F, G, Н (рис. 16) и четыре вида допуска на боковой зазор: е, f, g, h. Обозначения даны в порядке убывания величины бокового зазора и допуска на него. Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы приведены в табл. 6.44. Видам сопряжений D и Е соответствует вид допуска на боковой зазор е, а видам сопряжений F, G, Н — виды допусков i, g, h соответственно.

Для нерегулируемых передач установлены пять классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от II до VI. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния. При этом II класс отклонений межосевого расстояния обеспечивает' сопряжение Н, III — G, IV -- F, V — Е и VI — D соответственно. Допускается изменять соответствие между видом, сопряжения и классом отклонений межосевого расстояния.

Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору — видом сопряжения по нормам бокового зазора.

Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем трем нормам с видом сопряжения зубчатых колес G и соответствием между видом сопряжения и видом допуска на боковой зазор, а также между видом сопряжения и классом отклонений межосевого расстояния: 7 — G ГОСТ 9178—81.

При комбинировании норм разных степеней точности и изменении соответствия между видом сопряжения и видом допуска на боковой зазор, но при сохранении соответствия между видом сопряжения и классом отклонений межосевого расстояния точность зубчатых колес и передач обозначается последовательным написанием трех цифр и двух букв, где первая цифра обозначает степень по нормам кинематической точности, вторая — по нормам плавности работы, третья — по нормам контакта зубьев; первая из букв — вид сопряжения, вторая — вид допуска на боковой зазор. Цифры между собой и от слитно пишущихся букв разделяются тире. В случае, когда на одну из норм не задается степень точности, вместо соответствующей цифры указывается буква N.

|