(рис. 4.13). Ручка настройки 1 посажена на винт 2. При вращении винта поршень перемещается вместе с гайкой 7; от вращения гайка удерживается направляющей 6.

В качестве ограничителя может быть также использован винтовой стопор (рис. 4.14), состоящий из винта 5, двух стопорных колец 4 и гайки 2, вращение которой предотвращается планкой 3. Гайка и кольца имеют торцовые выступы 1, которые при перемещении гайки по винту в крайних положениях упираются в выступы стопорных колец.

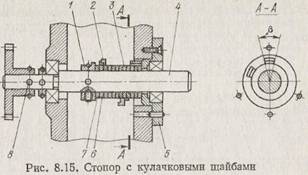

Стопор с кулачковыми шайбами показан на рис. 4.15. Кулачковые шайбы 2 сидят свободно на оси 4. Ведущая шайба 1 в виде кольца с выступом жестко закреплена на оси. Все кулачковые шайбы имеют выступы с углом . При вращении оси с ведущей шайбой 1 каждый выступ предыдущей шайбы задевает за выступ последующей и заставляет ее вращаться. При стопорении последняя шайба своим зубом упирается в зуб кулачковой втулки 3. При числе оборотов n оси 4 до стопорения число шайб

Обычно  . Тогда угол кулачка втулки 3

. Тогда угол кулачка втулки 3

Точную регулировку стопора осуществляют при сборке путем соответствующей установки ведущей шайбы перед ее фиксацией.

Ограничители вращения

Ограничитель вращения (стопор) применяется для ограничения наибольшего угла поворота  ведомого звена механизма,

ведомого звена механизма,  , где n — заданное число оборотов (обычно

, где n — заданное число оборотов (обычно  )

)

В тех случаях, когда источником вращения является электродвигатель, применение механического ограничителя может вы звать сильный динамический удар и повлечь за собой сгорание двигателя. В целях уменьшения выбега электродвигателя в схемах управления необходимо предусматривать его электрическое торможение.

Ограничители, снабженные электрическими контактами для выключения электродвигателя при подходе к предельным положениям, носят название электромеханических ограничителей. В качестве электромеханических стопоров используются некоторые из описываемых ниже механических ограничителей при установке на них электрических контактов, срабатывающих в предельных положениях стопора.

Выбор конструкции ограничителя вращения обусловливается следующими факторами. Числом оборотов, на которое должен быть рассчитан ограничитель. Усилием, которое возникает при стопорении; моментом трения; предельными габаритными размерами ограничителя вращения, которые допускаются местом его установки; удобством сборки и регулирования (подгонки) стопорящих элементов; точностью фиксирования крайних положений элементов стопорного устройства.

Основные требования к конструированию и монтажу ограничителей вращения следующие: 1) детали, непосредственно воспринимающие ударную нагрузку в момент стопорения, должны быть прочными; 2) для предохранения от поломки элементов механизма, жестко связанных с ограничителем вращения, следует включить в кинематическую цепь (до ограничителя вращения) предохранительное устройство, например шариковую или фрикционную муфту; при вращении механизма двигателем включение предохранительного устройства обязательно; 3) ограничитель вращения необходимо располагать вблизи маховика или двигателя.

Число элементов кинематической цепи, воспринимающих удар в момент стопорения, должно быть минимальным. При наличии вращающихся масс, обладающих большим моментом инерции, необходимо стопорить непосредственно эти массы, чтобы разгрузить передачи от сил инерции.

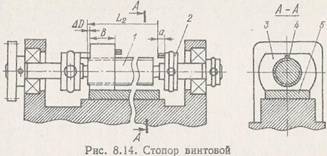

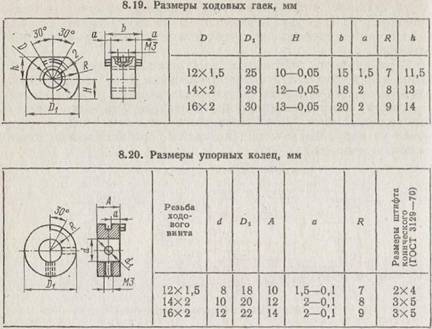

Стопор винтовой (рис. 8.14) состоит из винта 1, двух упорных колец 2 и гайки 3. Гайки удерживаются на месте при вращении.

винта планкой 5, в паз которой входит выступ гайки [78]. Гайка и кольца имеют торцовые выступы 4. При перемещении, гайки по винту из одного крайнего положения в другое выступ гайки упирается в выступ кольца и движение гайки прекращается. Для уменьшения износа торцовых зубьев кольца 2 устанавливаются с зазором  , где p — шаг резьбы ходового винта. Если выбран электромеханический стопор, то на ходовой гайке дополнительно устанавливают контактные группы. Достоинством является высокая точность, которая без учета упругих деформаций звеньев составляет

, где p — шаг резьбы ходового винта. Если выбран электромеханический стопор, то на ходовой гайке дополнительно устанавливают контактные группы. Достоинством является высокая точность, которая без учета упругих деформаций звеньев составляет  . Однако имеются большие потери на трение при движении гайки относительно ходового винта и по направляющей. Для уменьшения трения ходовые гайки (табл. 8.19) и упорные кольца (табл. 8.20) изготавливают из стали 50, покрытие 18.м (ГОСТ 14623—69).

. Однако имеются большие потери на трение при движении гайки относительно ходового винта и по направляющей. Для уменьшения трения ходовые гайки (табл. 8.19) и упорные кольца (табл. 8.20) изготавливают из стали 50, покрытие 18.м (ГОСТ 14623—69).

Рассчитывают следующие размеры: 1) перемещение ходовой гайки для однозаходной резьбы L = np, где n —число оборотов стопора; p — шаг резьбы ходового винта, мм; 2) длину нарезанной части ходового винта  , где Б и а — размеры ходовой гайки, мм; 3) расстояние между стопорными кольцами

, где Б и а — размеры ходовой гайки, мм; 3) расстояние между стопорными кольцами

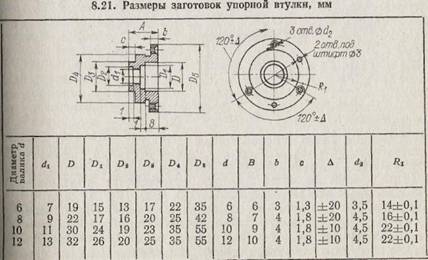

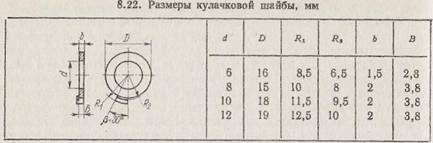

Стопор с кулачковыми шайбами (рис. 8.15) имеет кулачковые шайбы 3, свободно закрепленные на оси 4 [24]. Ведущая шайба / в виде кольца жестко связана с осью 4. Все кулачковые шайбы имеют выступы. Неподвижная упорная кулачковая втулка 5, установленная в корпусе прибора, имеет также выступ, служащий упором. При вращении оси уступ на шайбе 1 захватывает торцовую часть зуба первой кулачковой шайбы 7, которая начинает вращаться вместе с осью. Шайба 7 имеет такой же зуб, поэтому, поворачиваясь, захватывает торцовую часть зуба второй кулачковой шайбы 6, затем зуб шайбы 6, поворачиваясь, захватывает зуб шайбы 2 и т. д., пока последняя кулачковая шайба своим зубом не упрется в зуб кулачковой втулки 5 и не застопорит вращение оси 4. От числа кулачковых шайб зависит число оборотов оси, обычно n не более 20. Стопор обладает высокой точностью  , однако требуется подгонка кулачка упорной втулки. Размеры заготовок втулки упорной (табл. 8.21) и шайбы кулачковой (ГОСТ 17778—72*) стандартизованы (табл. 8.22).

, однако требуется подгонка кулачка упорной втулки. Размеры заготовок втулки упорной (табл. 8.21) и шайбы кулачковой (ГОСТ 17778—72*) стандартизованы (табл. 8.22).

Для исключения среза штифта 8 крутящий момент на ведущем валике ограничен. Значения допускаемых крутящих моментов приведены ниже:

Диаметр валика, мм . 6 8 10

Допускаемый момент, Н-см . . . 10,0 20,0 30,0

Рассчитывают следующие размеры;

1. Число кулачковых шайб (8.1)

где — угол кулачка,  ; n — заданное число оборотов;

; n — заданное число оборотов;

2. Угол кулачка упорной втулки

(8.2)

(8.2)

При  формулы (8.1) и (8.2) упрощаются:

формулы (8.1) и (8.2) упрощаются:  ,

,

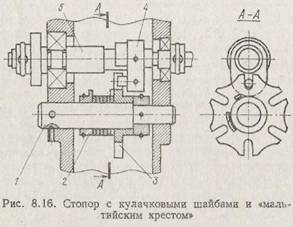

Стопор с кулачковыми шайбами и «мальтийским крестом» (рис. 8.16) имеет валик /, закрепленный в корпусе неподвижно, «мальтийский крест» 3 и кулачковые шайбы, свободно насаженные на валик, а также упорный кулачок 2, заштифтованный на валике 1.

<Вернуться в начало>