| Передачи гибкой связью.

Для приведения во вращение вала, находящегося на относительно большом расстоянии от входного звена, используют передачи с гибкой связью. Эти передачи могут служить также для преобразования вращательного движения в поступательное (или наоборот). В большинстве случаев движение преобразуется за счет сил трения. Кроме того, применяют передачи гибкой связью с зацеплением и непосредственным соединением.

Виды и применение.

Во фрикционных передачах гибкой связью механическая энергия передается от входного шкива к выходному с помощью гибкого звена ремня. Такие передачи обеспечивают передаточное число до 7... 10, обладают плавным ходом, демпфируют и сглаживают колебания крутящего момента, имеют низкую стоимость, не нуждаются в смазке, работают в широком температурном диапазоне (от -30 до +80° С). Все эти благоприятные особенности обусловливают широкое применение ременных передач в системах автоматики и ЭВМ.

Передачи гибкой связью с зацеплением работают без проскальзывания и поэтому пригоняются там, где нужно иметь строго фиксированное положение выходного звена при заданном перемещении входного звена.

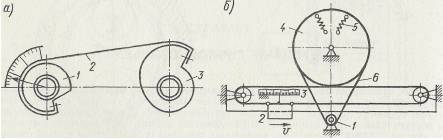

Передачи гибкой связью с непосредственным соединением служат для преобразования движения с высокой точностью на относительно больших расстояниях и используются в точных отсчетных и других механизмах. Например, передача для линеаризации шкалы прибора (рис. 1, а) состоит из некруглых шкивов 1 и 3, которые связаны между собой гибкой лентой 2. Концы ленты жестко закреплены на кулачках, что исключает возможность проскальзывания и обеспечивает точное перемещение ведомого звена.

В состав вспомогательных устройств приборов входят также трособлочные механизмы, в которых для передачи движения используются как силы трения, так и непосредственное соединение гибкого троса со входным и выходным звеньями. На рис. 1, б представлена схема трособлочного механизма настройки радиоприемника. Входное звено — валик 1, выходные — указатель 2 шкалы 3 и шкив 4, на валике которого закреплена подвижная часть конденсатора переменной емкости. Эти звенья соединяются между собой тросиком 6. Связи 6-1 и 6-4 фрикционные, а 6-2 — непосредственным соединением. Устройства подобного типа позволяют просто и точно осуществить прямолинейное

движение указателя 2 относительно шкалы 3. Для предотвращения проскальзывания тросик 6 несколько раз оборачивается вокруг валика 1; натяжение тросика осуществляется пружинами 5. При передаче вращательного движения аналогичные механизмы в случае малых нагрузок могут иметь большое передаточное число — до 30...40.

Рис. 1.

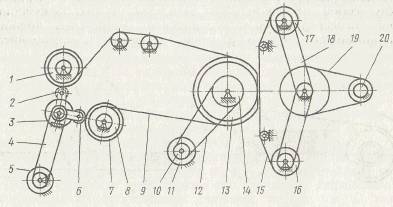

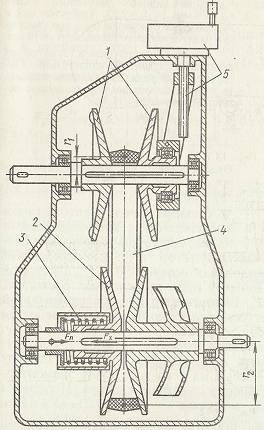

Ременные передачи. В устройствах вычислительной техники, в приборах и роботах ременные передачи применяют для преобразования движения между относительно удаленными валами. Например, в приводе одного из алфавитно-цифровых печатающих устройств ЭВМ ременные передачи применяются во всех трех основных механизмах: вращения цифрового барабана, перемещения красящей ленты и протяжки бумаги. Здесь цифровой барабан 13 (рис. 2) приводится во вращение от двухскоростного двигателя 11 ременной передачей, состоящей из шкивов 10 и 14, соединенных ремнем 12. Перемотка красящей ленты 9 с катушки 8 на катушку 1 осуществляется от двигателя 5 ременной передачей 4 и фрикционными роликами 3, 6, 7. В обратном направлении лента 9 перематывается после установки промежуточного ролика 6 в положение 2. Бумажная лента 75 перемещается в стартстопном режиме транспортными барабанами 16 и 17, которые получают вращение от двигателя 20 через двухступенчатую передачу 19-18.

Ременные передачи используются также для приведения в движение нескольких рабочих органов, вращающихся в разных направлениях. Так, в механизме перемещения магнитной ленты системы внешней памяти ЭВМ ременная передача обеспечивает вращение тянущих роликов 3 и 2 в противоположных направлениях (рис. 18.3). Здесь входной 1 и выходные 4 и 5 шкивы охватываются ремнем 6; ролик 7 — натяжной. На цилиндрических поверхностях тянущих роликов имеются прорези; прижатие магнитной ленты 8 к одному из тянущих роликов обеспечивается созданием разрежения воздуха внутри ролика.

Рис. 2.

Рис. 3.

Виды ремней.

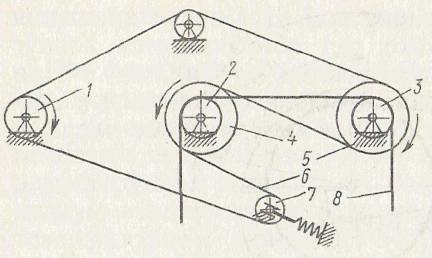

Ремни в поперечном сечении могут быть плоскими (рис. 4, а), клиновыми (рис. 4, б), круглыми (рис. 4, в). Наиболее проста в конструктивном отношении передача с плоским ремнем; в ней можно применять шкивы меньших диаметров по сравнению с другими ременными передачами, т. е. плоскоременная передача наиболее компактна. Ее недостатки — относительно высокий уровень проскальзывания, а также большие силы в опорах. Материалом для плоских ремней служат хлопчатобумажные ткани, кожа, различные синтетические материалы. В приборах применяют также плоские ремни толщиной до 0,25 мм из полиэфирной пленки. Клиновые ремни применяют для увеличения нагрузочной способности и уменьшения проскальзывания по аналогии с жесткими клиновыми фрикционными колесам. Клиноременные передачи используют обычно для мощностей более 30...50 Вт. Для больших мощностей передачу выполняют с несколькими ремнями (иногда до 20...25). Давление на опоры клиноременной передачи примерно в 1,3 раза меньше, чем в плоскоременной; следствие этого - меньшие потери в опорах и их большая долговечность.

Передачи с круглым ремнем (пассиком) используют в звуко- и видеозаписывающих приборах, системах контроля и т. д. В канавке шкива (рис. 4,в) круглый ремень деформируется, чем достигается тот же эффект, что и при клиновом ремне. Круглоременные передачи работают при меньших натяжениях по сравнению с другими видами ремней, допускают большие неточности взаимного положения шкивов, могут работать в разных плоскостях без скручивания, дешевле клиноременных передач.

Рис. 4.

Круглые ремни изготовляют в основном из нитриловых резин или неопрена. Первые обеспечивают хорошие упругие свойства и удовлетворительно сопротивляются абразивному износу, но плохо переносят атмосферу озона и ультрафиолетовое излучение. Неопреновые ремни имеют обратные свойства. Наилучшая форма канавки шкива — полукруг. Наибольшую долговечность ремня, а также минимальное проскальзывание обеспечивает канавка такого же радиуса, как номинальный радиус ремня.

Расчет ременных передач.

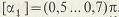

Передаточное отношение механизма (рис. 5)  (1) (1)

где г1 и г2 — расчетные радиусы шкивов 1 и 2;  — относительное упругое скольжение ремня. — относительное упругое скольжение ремня.

При проектных расчетах задаются значением радиуса г1 и из формулы (1) получают значение г2. Минимальный размер rmin шкива зависит от толщины гибкого звена и его жесткости. Для круглых ремней наименьший диаметр малого шкива рекомендуется принимать rmin = 2d при частоте вращения до п — 3000 об/мин и rmin = (2,5..A) при больших n; для плоских ремней rmin = (12...25)  ; для клиновых ремней rmin = (2,5...4)h, где d, ; для клиновых ремней rmin = (2,5...4)h, где d,  и h — размеры ремней по рис. 4. и h — размеры ремней по рис. 4.

Рис. 5.

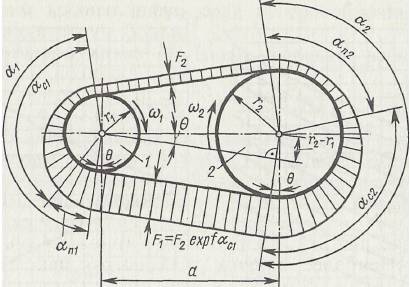

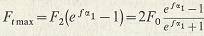

Кроме размеров г1 и г2 при геометрических расчетах определяют углы обхвата ремнем шкивов  , а также длину ремня L. После того как межосевое расстояние а определено из конструктивных соображений, значения , а также длину ремня L. После того как межосевое расстояние а определено из конструктивных соображений, значения  и L можно рассчитать по формулам, полученным по рис.5: и L можно рассчитать по формулам, полученным по рис.5:

(2) (2)

(3) (3)

(4) (4)

где  — угол (см. рис. 5); — угол (см. рис. 5);  — наименьший допускаемый угол обхвата малого шкива: для плоских ремней — наименьший допускаемый угол обхвата малого шкива: для плоских ремней  ; для круглых и клиновых ; для круглых и клиновых  . .

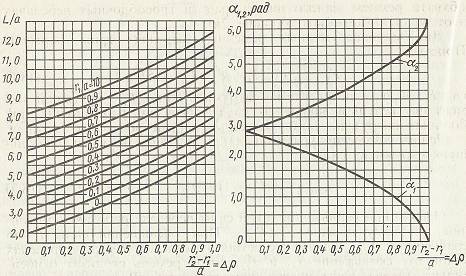

В соответствии с формулами (2) — (4) на рис. 6 построены кривые, с помощью которых можно найти значения  , зная значения параметров , зная значения параметров  . .

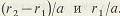

Для нормальной работы передачи ремень должен иметь предварительное натяжение F0. Когда шкивы не вращаются, обе ветви ремня натянуты одинаково. При передаче энергии натяжение ведущей ветви F1 > F0, а ведомой F2 < F0. В случае предельной нагрузки натяжения F1 и F2 связаны формулой Эйлера:

, (5) , (5)

где f—коэффициент трения между шкивом и ремнем: при ориентировочных расчетах можно принимать  ; ;  —угол обхвата ремнем малого шкива, рад (в трособлочных передачах этот угол может быть больше —угол обхвата ремнем малого шкива, рад (в трособлочных передачах этот угол может быть больше  ). ). Для малонагруженных ременных передач верны формулы Понселе:

, (6) , (6)

где  — передаваемая окружная сила; T1 —крутящий момент на ведущем шкиве. В случае передач, работающих при больших нагрузках, связь указанных параметров более сложная. — передаваемая окружная сила; T1 —крутящий момент на ведущем шкиве. В случае передач, работающих при больших нагрузках, связь указанных параметров более сложная. Решив совместно уравнения (5) и (6), получим наибольшую окружную силу

. (7) . (7)

Рис. 6.

Однако при реализации такой силы передача работает неустойчиво, поэтому обычно  . При уменьшении силы Ft по сравнению с Ftmax натяжение ремня изменяется только в пределах углов дуг скольжения . При уменьшении силы Ft по сравнению с Ftmax натяжение ремня изменяется только в пределах углов дуг скольжения  , когда ремень скользит относительно шкива растягиваясь или сжимаясь. В пределах углов дуги покоя , когда ремень скользит относительно шкива растягиваясь или сжимаясь. В пределах углов дуги покоя  натяжение постоянно и скольжение отсутствует (см. рис. 5). С учетом наличия дуг покоя формулы (5) и (7) примут вид натяжение постоянно и скольжение отсутствует (см. рис. 5). С учетом наличия дуг покоя формулы (5) и (7) примут вид

; (8) ; (8)

. (9) . (9)

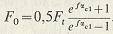

В передачах приборов проверочный расчет ремня не проводят ввиду малых нагрузок. В этом случае по известным геометрическим размерам передачи и значению момента Т1 на входном шкиве определяют минимальное предварительное натяжение ремня F0, обеспечивающее работу передачи без пробуксовывания. Расчет рекомендуется вести в следующем порядке: определяют передаваемую окружную силу  ; по формуле (2) или по графику (рис. 6) находят угол ; по формуле (2) или по графику (рис. 6) находят угол  обхвата малого шкива; угол обхвата малого шкива; угол  дуги скольжения определяют из соотношения дуги скольжения определяют из соотношения  ; необходимое предварительное натяжение рассчитывают на основании зависимости (9): ; необходимое предварительное натяжение рассчитывают на основании зависимости (9):

. (10) . (10)

Если передаточное отношение меньше единицы, то в формулу (10) вместо угла  подставляют значение подставляют значение  . Чтобы ведомая ветвь ремня была натянута, должно выполняться неравенство . Чтобы ведомая ветвь ремня была натянута, должно выполняться неравенство  . .

В силовых приводах механических систем проводят расчеты ремня и шкивов на прочность.

Передачи гибкой связью с зацеплением. Передачи гибкой связью с зацеплением выполняют цепными, с перфорированной лентой и зубчатым ремнем. Их применение позволяет полностью избежать проскальзывания; давление на валы значительно меньше, чем у фрикционных передач гибкой связью.

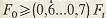

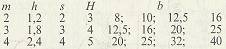

Цепные передачи состоят из ведущей и ведомой звездочек, охватываемых бесконечной цепью. Передаточное отношение пульсирует относительно среднего значения i с амплитудой (0,003...0,02)i. В точной механике цепные передачи почти не используют. Исключение в этом отношении составляют роботы, где с помощью цепных передач приводятся в движение звенья манипулятора от двигателей, расположенных на основании робота. На рис. 7 показано применение цепной передачи в приводе вращения кисти 5 манипулятора. Цепи 2 и 3 связывают двигатель 1 с осью 4 поворота кисти. Если двигатель разместить непосредственно на звене 6, убрав цепи, то при движении манипулятора пришлось бы перемещать и все приводное устройство, что серьезно ухудшало бы энергетические, инерционные и точностные характеристики робота. По сравнению с ременными передачами цепные обеспечивают высокую жесткость, что весьма важно для нормального функционирования робота.

Рис. 7.

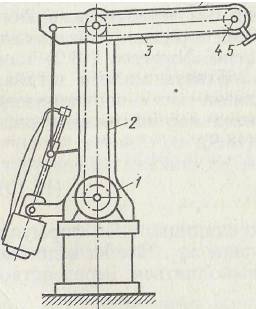

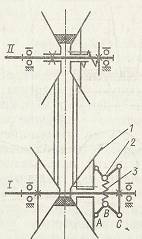

В передачах перфорированной лентой зубчатые барабаны 1 соединены гибкой перфорированной лентой 2 (рис. 8, а), которую изготовляют чаще всего из стали. Минимальный радиус г барабана связан с толщиной 5 стальной ленты зависимостью г =120  . Широко применяется передача перфорированной лентой в принтерах персональных ЭВМ. Здесь лента имеет не только транспортные перфорации, но и кодовые; такая лента служит синхронизатором, передавая процессору информацию о положении печатающих валиков (рис. 8, б). . Широко применяется передача перфорированной лентой в принтерах персональных ЭВМ. Здесь лента имеет не только транспортные перфорации, но и кодовые; такая лента служит синхронизатором, передавая процессору информацию о положении печатающих валиков (рис. 8, б).

Рис. 8.

Электродвигатель 6 через червячную передачу 5 вращает ролик 4 протяжки бумаги и шкив 1, с которым зацепляется перфолента 2, играющая роль синхронизатора; необходимое натяжение обеспечивается растянутой пружиной 3. Фотодатчик Ф передает соответствующую информацию процессору.

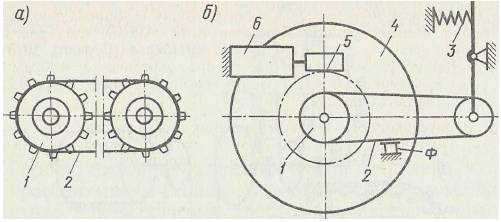

В приводах автоматических устройств и ЭВМ широко применяют передачи с плоским зубчатым ремнем (рис. 9, а). Здесь ремень имеет зубья, которые зацепляются с зубьями шкивов 2. Передача компактна, проскальзывание полностью отсутствует, шум и вибрация меньше, чем у зубчатой цилиндрической передачи, изготовленной с высокой степенью точности; обеспечивается строго фиксированное относительное положение шкивов. Например, в устройстве печати персональной ЭВМ применены три зубчато-ременные передачи (рис. 9,б): главный вал III приводится в движение от электродвигателя 1 с помощью двухступенчатого зубчато-ременного механизма 2-3. На валу III закреплен шкив 4 третьей передачи с зубчатым ремнем 5, который перемещает печатающую головку 6.

Рис. 9.

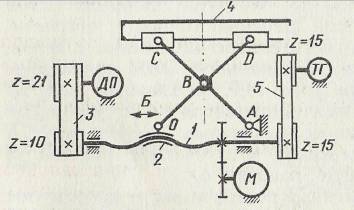

В робототехнике зубчато-ременные передачи часто используют для связи с датчиками положения и скорости. На рис. 10 приведена схема механизма подъема платформы промышленного робота. При включении двигателя М гайка механизма 1-2 перемещается по стрелкам Б, рычажный механизм ОАВС поднимает или опускает платформу 4; контроль движения по скорости осуществляется тахогенератором ТГ, ротор которого вращается зубчато-ременной передачей 5; контроль положения обеспечивает датчик ДП, приводимый во вращение аналогичной передачей 3.

Зубчатые ремни делят на две группы: силовые, используемые в общем машиностроении при мощностях до 500 кВт и окружных скоростях до 80 м/с; кинематические, предназначенные для применения в приводах точной механики. Зубчатые ремни изготовляются в основном из армированного неопрена или полиуретана. Зубья ремня имеют прямолинейное очертание, а зубья шкивов — прямолинейное или эвольвентное. Для устранения сбегания ремня со шкива последний имеет боковые фланцы; возможно выполнение фланцев только на одном из шкивов. Шкивы изготовляют из стали, цинковых сплавов, алюминия или пластмасс.

Рис. 10.

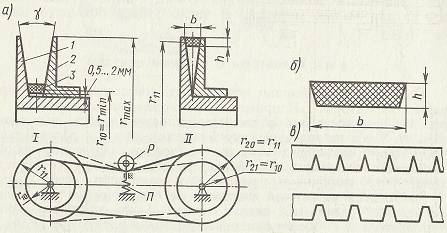

Зубчато-ременная передача может обеспечить передаточное число до u = 12, ее кпд  ; основные характеристики ремня — модуль т, определяемый, как и в зубчатых передачах, отношением шага к числу ; основные характеристики ремня — модуль т, определяемый, как и в зубчатых передачах, отношением шага к числу  ; общая толщина H; высота зуба h; толщина вершины зуба s, угол профиля ; общая толщина H; высота зуба h; толщина вершины зуба s, угол профиля  и ширина b ремня (см. рис. 5, а). Для устройств вычислительной техники применяются модули 2, 3 и 4 мм, которым соответствуют следующие размеры ремня (мм): и ширина b ремня (см. рис. 5, а). Для устройств вычислительной техники применяются модули 2, 3 и 4 мм, которым соответствуют следующие размеры ремня (мм):

При проектировании кинематической передачи с зубчатым ремнем рассчитывают лишь геометрические размеры шкивов, необходимые для получения требуемого передаточного отношения: расчетный диаметр шкива  , число зубьев шкива , число зубьев шкива  для малых модулей т, число зубьев большого шкива для малых модулей т, число зубьев большого шкива  . .

Вариаторы с гибкими связями.

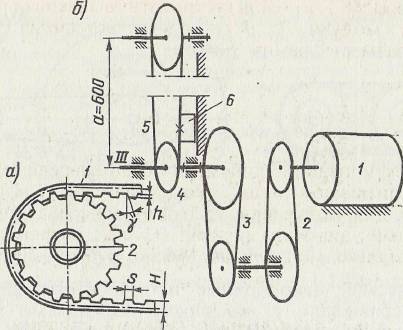

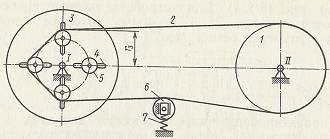

На основе фрикционных передач с гибкой связью сконструированы вариаторы. Например, плоскоременная передача на рис. 11 обеспечивает переменную угловую скорость выходного вала II. Здесь на ведущем валу I посажен диск 3 с радиальными прорезями 4, в которых свободно установлены оси малых шкивов 5. Шкивы соединены со своими осями муфтами свободного хода. При синхронном радиальном смещении осей шкивов 5 изменяются расчетный радиус г3 и передаточное отношение механизма; расчетный радиус шкива 1 не меняется. Ролик 6 с пружиной 7 обеспечивает необходимое натяжение ремня 2.

Клиноременные вариаторы.

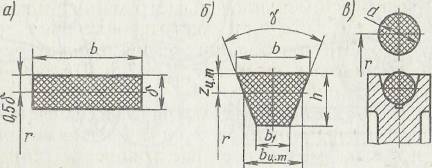

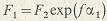

Клиноременную передачу также можно преобразовать в вариатор. Для этого на вал насаживают полушкивы 1 и 2 (рис. 12), которые могут смещаться в осевом направлении один относительно другого. В исходном положении I расчетный радиус входного шкива  , выходного , выходного  , а передаточное отношение , а передаточное отношение  . При перемещении полушкива 2 в положение II расчетный радиус входного шкива увеличивается до г11. Если радиус второго шкива в это же время уменьшается до г21, то передаточное отношение падает до . При перемещении полушкива 2 в положение II расчетный радиус входного шкива увеличивается до г11. Если радиус второго шкива в это же время уменьшается до г21, то передаточное отношение падает до  . . Для обеспечения передачи требуемой мощности натяжение ремня должно быть примерно постоянным, что достигается применением натяжного ролика Р с пружиной П. Натяжной ролик используется также, если один шкив раздвижной, а второй — обычный.

Диапазон Д регулирования клиноременного вариатора определяется геометрическими размерами ремня 3 и минимальным радиусом шкива rmin. Для клиновых ремней  . Увеличить диапазон регулирования до 8... 10 можно путем увеличения отношения ширины b ремня к его высоте h и уменьшения радиуса rmin. Увеличение параметра b/h достигается применением так называемых широких ремней (рис. 12, б), а уменьшение rmin — применением клиновых ремней с гофрами (рис. 12, в), которые имеют в 1,5...2 раза меньшую изгибную жесткость и при одинаковом уровне напряжений допускают меньшие значения rmin. . Увеличить диапазон регулирования до 8... 10 можно путем увеличения отношения ширины b ремня к его высоте h и уменьшения радиуса rmin. Увеличение параметра b/h достигается применением так называемых широких ремней (рис. 12, б), а уменьшение rmin — применением клиновых ремней с гофрами (рис. 12, в), которые имеют в 1,5...2 раза меньшую изгибную жесткость и при одинаковом уровне напряжений допускают меньшие значения rmin.

Рис. 11.

Рис.12.

Часто применяют вариаторы, у которых подвижная часть шкива 1 перемещается принудительно с помощью механизма 5, а подвижная часть шкива 2 — пружиной 3 (рис. 13). При уменьшении расчетного радиуса r1 шкива I уменьшается натяжение ремня 4 и осевая сила Fx, с которой ремень действует на подвижную часть шкива 2, становится меньше силы Fn пружины 3. В результате пружина перемещает звено 2 слева направо и расчетный радиус г2 растет; соответственно меняется передаточное отношение. Клиноременные вариаторы получили большое распространение благодаря относительно простой конструкции, а также из-за того, что по сравнению с другими вариаторами они имеют наиболее высокий кпд и наименьший шум.

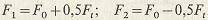

Клиноременные вариаторы применяют как составную часть систем автоматического регулирования и управления. Вариатор может автоматически изменять свое передаточное отношение в зависимости от значения крутящего момента или угловой скорости (рис. 14). При увеличении угловой скорости  вала I грузики 2 центробежного регулятора ABC расходятся под действием растущих центробежных сил инерции, а полушкив I смещается влево; передаточное отношение вала I грузики 2 центробежного регулятора ABC расходятся под действием растущих центробежных сил инерции, а полушкив I смещается влево; передаточное отношение  уменьшается так, что угловая скорость вала II остается неизменной. При уменьшении уменьшается так, что угловая скорость вала II остается неизменной. При уменьшении  пружина 3 сближает грузики, передаточное отношение растет до тех пор, пока скорость вала не достегает номинала. пружина 3 сближает грузики, передаточное отношение растет до тех пор, пока скорость вала не достегает номинала.

Рис. 13.

Рис.14.

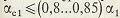

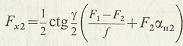

Силовой расчет. В автоматических системах с клиноременными вариаторами регулирующий элемент (пружина, центробежный регулятор и т. д.) перемещает подвижную часть шкива, преодолевая осевую силу Fx, с которой ремень действует на шкив. Поэтому один из основных расчетных параметров — значение силы Fx. Выведем формулу для расчета этой силы, считая коэффициенты трения постоянными и пренебрегая радиальной составляющей силы трения.

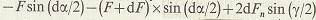

Из ремня, охватывающего шкив, выделим элемент 1, соответствующий центральному углу  (рис. 15). Этот элемент растягивается силами F и (рис. 15). Этот элемент растягивается силами F и  , и на него действуют элементарные силы dFn нормального давления со стороны шкива. Используя условие равновесия , и на него действуют элементарные силы dFn нормального давления со стороны шкива. Используя условие равновесия  , получим: , получим:  или, пренебрегая бесконечно малыми второго порядка, или, пренебрегая бесконечно малыми второго порядка,

. .

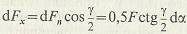

Осевая составляющая силы dFn

. .

Элементарные силы dFx параллельны оси вращения, т. е. взаимно параллельны. Их равнодействующая

, (11) , (11)

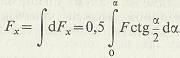

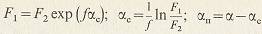

где  —угол охвата, который состоит из угла скольжения —угол охвата, который состоит из угла скольжения  и угла дуги покоя и угла дуги покоя  . Углы . Углы  и и  определяются из формулы Эйлера (5): определяются из формулы Эйлера (5):

. .

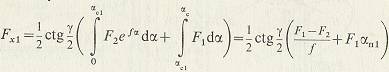

Так как в пределах дуги скольжения натяжение F переменно, а в пределах дуги покоя F = F1 для ведущего шкива и F = F2 для ведомого, то из формулы (11) получим:

для ведущего шкива

; ;

о для ведомого шкива

. .

Сопоставление полученных формул с экспериментальными данными показывает, что при расчетах систем автоматического управления они могут быть использованы при значениях коэффициента тяги  , т. е. практически во всем диапазоне работы клиноременной передачи. , т. е. практически во всем диапазоне работы клиноременной передачи.

|