|

Храповые механизмы.

Храповые механизмы используются для преобразования колебательного движения ведущего звена во вращательное или поступательное движение с остановками ведомого звена. Кроме того, они применяются как механизмы, препятствующие движению ведомых звеньев в одном направлении и допускающие свободное движение их в противоположном направлении.

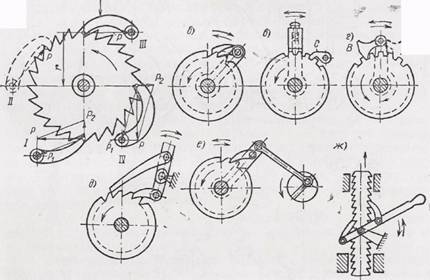

Рис. 16.10

Храповые механизмы используются в шаговых искателях, реле времени самопишущих и других приборах различного назначения.

По конструкции и принципу работы храповые механизмы делятся: а) на зубчатые (рис. 16.10, а, б, в); б) фрикционные с шариками или роликами (рис. 16.10, г, д); в) фрикционные с эксцентриками (рис. 16.10, е, ж). Различают механизмы с внешним (рис. 16.10, а, г, е), внутренним (рис. 16.10, б, д, ж) и торцевым (рис. 16.10, е) зацеплениями.

Фрикционные храповые механизмы применяются при средних и больших угловых скоростях ведущего звена, так как в них за счет скольжения смягчаются толчки при включении и выключении ведомого звена.

Зубчатые храповые механизмы применяются при небольших скоростях ведущего звена, так как их включение сопровождается жесткими ударами собачки о зубья храпового колеса. На рис. 16.11 показаны наиболее распространенные конструкции храповых механизмов с внешним зацеплением. При больших окружных силах Р ось собачки располагается на касательной к средней окружности зубьев колеса, как показано на рис. 16.11, а, положения II и III. При малых силах Р для более надежного прижатия собачки к колесу силой Р2 ось собачки располагается так, как показано на рис. 16.11, положение I. Если окружная сила Р проходит за осью собачки так, как показано на рис. 16.11, а, положение IV, то возникает сила Р2, выводящая собачку из зацепления с колесом. Последний вариант неприемлем.

Форма профиля зубьев колеса, показанная на рис. 16.11,6, г, обычно применяется в реверсивных механизмах, а профили, показанные на остальных фигурах, — в нереверсивных механизмах, т.е. при неизменном направлении движения колеса.

Рис. 16.11

Число зубьев г колеса определяется наименьшим углом поворота его Ф0 за один ход собачки. Число зубьев можно уменьшить путем применения двух или трех собачек разной длины с рабочими гранями, смещенными на 1/2 или 1/3 шага t (рис. 16.11, б).

Обозначая наружный диаметр храпового колеса D и задаваясь углом ф0, можно определить z = 2*pi/ф0 и t = pi*D/z.

Собачки обычно прижимаются к колесу пружинами, реже — собственным весом. Чаще применяются откидные собачки, вращающиеся вокруг оси, реже — поступательно движущиеся радиальные (рис. 16.11, б). В реверсивных механизмах применяются перекидные двусторонние собачки (В — вперед, Н — назад, рис. 16.11, г).

При холостом ходе ведущего звена во избежание обратного поворота ведомого колеса применяются стопорные собачки С (рис. 16.11,в).

В случае, когда требуется получить почти непрерывное пульсирующее движение ведомого звена (пульсирующие редукторы) с остановками очень малой продолжительности, устанавливаются две собачки на ведущем звене (рис. 16.11, д, ж). В этом случае стопорные собачки не ставятся.

Регулировка угла поворота ведомого колеса за один ход ведущего звена осуществляется следующими способами: а) изменением радиуса кривошипа (рис. 16.11, е); б) изменением длины ведущего коромысла; в) подъемом собачки специальным регулирующим устройством.

Расчет храповых механизмов на прочность заключается в проверке на изгиб оси собачки и в ограничении удельного давления на поверхностях контакта собачки с осью и зубьями храпового колеса. Длина зуба колеса

где Р — окружная сила; [р] —допускаемое удельное давление на единицу длины контакта зуба колеса и собачки.

Материал зубьев колес и собачек — сталь 20Х, цементированная и закаленная до HRC 45—52 ([р] = 400 Н/мм); для менее ответственных механизмов сталь 40 или 45 ([р] = 200 Н/мм).

|