| Кулачковые механизмы

Назначение и область применения.

Исполнительные элементы механизмов настройки и управления радиоаппаратуры в некоторых случаях должны перемещаться циклически по заданному закону движения. Такое движение проще всего осуществить с помощью кулачковых механизмов. Кулачковые механизмы применяются во многих самопишущих и регулирующих приборах, программирующих устройствах, реле времени, в счетно-решающих устройствах, приводах вращения радиолокационных антенн, машинах-автоматах, двигателях внутреннего сгорания и др. Кулачковые механизмы используются для воспроизведения заданного закона движения рабочего звена или для сообщения ему требуемых перемещений с остановами заданной продолжительности.

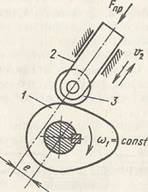

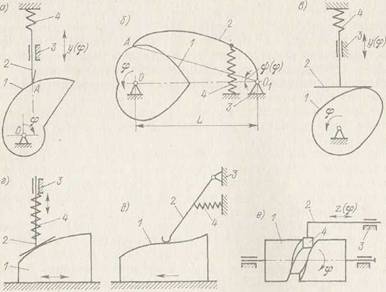

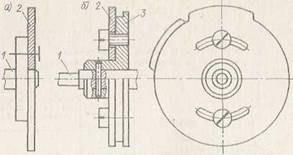

Рис. 2.38

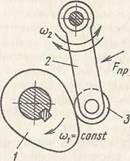

Рис. 2.39

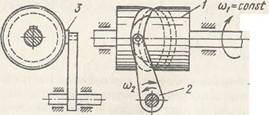

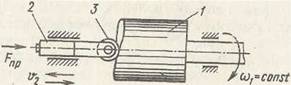

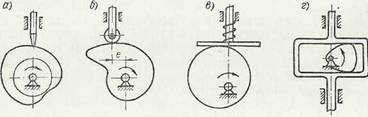

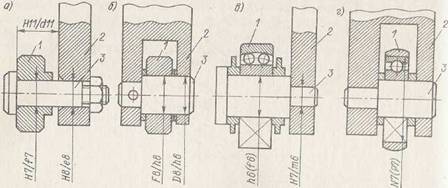

На рис. 2.38 — 2.41 показаны различные виды кулачковых механизмов, в которых ведомое звено перемещается поступательно или совершает качательное движение. Простейшие кулачковые механизмы состоят из стойки, кулачка 1, толкателя 2 (ведомое звено движется поступательно) или коромысла (ведомое звено совершает качательное движение). Соединение кулачка с ведомым звеном (толкателем или коромыслом) образует высшую кинематическую пару. На конце ведомого звена для уменьшения потерь на трение в высшей кинематической паре устанавливают обычно ролик 3.

Применяют два вида замыкания высшей кинематической пары: силовой посредством пружины (рис. 2.38, 2,39, 2.41) и геометрический, когда профиль кулачка сделан в виде паза, в который входит ролик-кулачка (рис. 2.40). Кулачок вращается с постоянной угловой скоростью, поэтому движение ведомого звена повторяется при каждом повороте кулачка. Время одного оборота кулачка называют циклом. Цикл движения толкателя или коромысла включает два типа интервалов: перемещения и остановы. Число интервалов каждого типа, их длительность и относительное расположение определяются заданным законом движения, воспроизведенным профилем кулачка.

Недостатком кулачковых механизмов является износ рабочих поверхностей при больших нагрузках, возникающих из-за применения для силового замыкания пружин.

Рис. 2.40

Рис. 2.41

Эскизы конструкций кулачков.

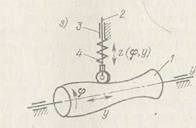

Ведомое звено называют толкателем (рис. 5.13, а, в, е—з) при его поступательном движении и коромыслом (рис. 5.13, б, д, и) при вращательном движении. Классификация механизмов. Кулачковые механизмы разделяют по следующим признакам:

назначению — на функциональные и операционные; числу степеней свободы — на механизмы с одной (рис. 5.13, а — ж) и с двумя степенями свободы (рис. 5.13, з, и); виду движения ведущего звена — с вращающимися кулачками (рис. 5.13, а — в, ж, з) и с поступательно перемещающимися кулачковыми линейками (рис. 5.13, г, д, и);

форме кулачка — на дисковые (рис. 5.13, а — в), плоские (рис. 5.13, г, д), цилиндрические (барабанные) пазовые (рис. 5.13, е) и торцовые (рис. 5.13, ж), коноидные (рис. 5.13, з, и); конструктивной форме наконечника толкателя или коромысла — с остроконечным (рис. 5.13, а), сферическим (рис. 5.13, б, в), роликовым (рис. 5.13, г) и плоским (рис. 5.13, д) наконечником;

Рис. 5.13. Основные виды кулачковых механизмов

способу замыкания кулачка и толкателя — с геометрическим, например с помощью паза (рис. 5.13, е) и силовым замыканием, например с помощью пружины 4 (рис. 5.13, а — д, ж — и). Функциональные кулачковые механизмы используют для реализации функций одной (рис. 5.13, а — ж) или двух (рис. 5.13, з, и) независимых переменных, операционные кулачковые механизмы — для выполнения механических операций за счет циклических перемещений толкателя (коромысла). Эти механизмы отличаются по уровню предъявляемых к ним требований, критериям работоспособности и синтеза. Кулачковые механизмы позволяют выполнять следующие преобразования движения кулачка в движение ведомого звена: вращательного движения во вращательное (рис. 5.13, б) или поступательное (рис. 5.13, а, в, е — з); поступательного движения во вращательное (рис. 5.13, д) или поступательное (рис. 5.13, г); сложного движения в поступательное (рис. 5.13, з) или вращательное (рис. 5.13, и).

Механизмы с вращающимся кулачком в приборостроении имеют предпочтительное применение в качестве функциональных и операционных. Механизмы с поступательно движущейся линейкой обычно используют как операционные. Из вращающихся кулачков более простая конструкция у дисковых кулачков. Однако в плоскости, перпендикулярной к оси вращения, они имеют большие габаритные размеры, чем цилиндрические. Поэтому в тех случаях, когда при малом диаметральном размере (рис. 5.13, е, ж) требуется получить большое перемещение толкателя, предпочтение отдают цилиндрическим кулачкам, например в арретирующих устройствах.

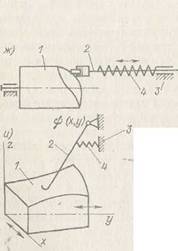

Геометрическая форма наконечника ведомого звена влияет на трение и износ в зоне контакта кулачка и толкателя (коромысла). Даже в малонагруженных механизмах вследствие низкой износоустойчивости переходят от остроконечного (рис. 5.14, а) к сферическому наконечнику. Наконечник сферической формы (рис. 5.14, б, в) является наиболее универсальным и используется как в плоских, так и в пространственных механизмах. Роликовый наконечник (рис. 5.14, а) применяют при повышенных требованиях к износоустойчивости и трению. Высокой износоустойчивостью обладает и наконечник плоской формы (рис. 5.14, д), так как точка контакта постоянно смещается при работе механизма. Переход от остроконечной к любой другой форме наконечника связан с. появлением дополнительной ошибки. Для изготовления наконечника толкателя применяют стали 20Х, 12ХНЗ, ЭИ474 с цементацией поверхности наконечника и закаливанием до твердости 56—62 HRQ, при больших нагрузках—стали У8, У10, сталь ШХ15 с термообработкой, сталь 38ХНЮА с термохромированием.

Рис. 5.14. Наконечники толкателей

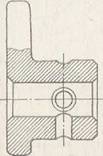

Способы крепления плоских дисковых кулачков.

Дисковые кулачки обычно изготавливают в виде плоских шайб 2 и закрепляют на оси вращения 1 за фланец оси (рис. 5.23, а) или с помощью переходных втулок 3 (рис. 5.23, б). Применяют также кулачки со ступицей (рис. 5.24). Положение кулачка 2 относительно оси вращения 1 может быть нерегулируемым (рис. 5.23, а) и регулируемым. Например, в конструкции, изображенной на рис. 5.23, б, угловое смещение кулачка 2 относительно втулки 3 осуществляется поворотом его в пазах втулки.

Рис. 5.23. Способы крепления плоских дисковых кулачков

Рис. 5.24. Конструкция кулачка со ступицей

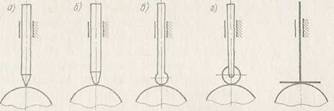

Эскизы конструкций толкателей, способы крепления роликов в толкателе. Применяются механизмы с конусным (рис. 15.2, а), плоским (рис. 15.2, в), сферическим (рис. 15.2, е) и роликовым (рис. 15.2, б, р) толкателями.

Роликовые наконечники (рис. 5.26) применяют в механизмах как с силовым, так и с кинематическим замыканием. Ролик 1 может быть закреплен в толкателе 2 консольно (рис. 5.26, а, в) и на двух опорах (рис.

5.26, б, г), установка ролика на двух опорах обеспечивает большую угловую жесткость конструкции. Относительно пальца 3 ролик может быть установлен на подшипниках скольжения (рис. 5.26, а, б) и на подшипниках качения (рис. 5.26, в, г). Во втором случае снижаются потери на трение.

Рис. 15.2.

Рис. 5.26. Способы крепления роликов

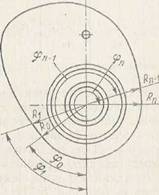

Профилирование кулачковых механизмов. Кинематический анализ заключается в определении положений, скоростей и ускорений ведомого звена (толкателя) во время работы механизма, когда известен профиль ведущего звена (кулачка), движущегося по заданному закону.

При проектировании кулачкового механизма основной задачей является кинематический синтез, т. е. выбор такого профиля, который обеспечил бы заданный закон движения толкателя. Профилирование кулачка начинается с определения рабочего и холостого участков профиля. Рабочим называют участок, на котором толкатель совершает рабочий ход, обеспечивая заданное функционирование механизма. Во время рабочего хода толкателя часто необходимо обеспечить постоянную скорость его движения. Однако во многих кулачковых механизмах движение толкателя должно происходить по иным, более сложным законам, которые могут быть заданы графически в виде диаграммы (путь - время) или аналитическим уравнением движения.

Холостым называют такой участок профиля кулачка, на котором характер движения толкателя не задан. Закон движения толкателя при холостом ходе обычно выбирают из условия обеспечения работы кулачкового механизма с наименьшими динамическими нагрузками. При работе толкатель может перемещаться под действием силы, действующей со стороны кулачка (прямой ход), или силы, создаваемой пружиной (обратный ход). В последнем случае кулачок только удерживает толкатель от падения, обеспечивая движение по заданному закону. В кулачках с кинематическим замыканием цепи оба хода прямые. Как прямой, так и обратный ходы могут быть и рабочими, и холостыми.

Профиль рабочих участков кулачка можно определить аналитическим и графическим методами.

Аналитический метод применяют при расчете точных кулачковых механизмов, если закон движения толкателя задан в виде определенной математической функции. Графический метод используют в тех случаях, когда закон движения толкателя задан в виде таблиц или графиков, а также при расчете кулачков, выполняющих вспомогательные операции, в механизмах приборов (например, кулачки тормозных или арретирных устройств, кулачки перемещения кареток и т. п.).

Рис. 19.6

Условия работоспособности кулачковой пары.

В некоторых приборах, например счетчиках частоты вращения, секундомерах, необходимо иметь устройство, позволяющее нажатием кнопки или рычага повернуть ось указательной стрелки из любого положения в исходное (начальное). Это может быть осуществлено с помощью кулачкового механизма, показанного на рис. 19.8. Рис. 19.9

Рис. 19.8

Сила F нажатия рычага 1 на кулачок 2 направлена по нормали к профилю кулачка в точке А, где возникает сила трения  (f—коэффициент трения скольжения), которая препятствует вращению кулачка. Вращение кулачка возможно при соблюдении условия, что вращающий его момент (f—коэффициент трения скольжения), которая препятствует вращению кулачка. Вращение кулачка возможно при соблюдении условия, что вращающий его момент  превышает момент превышает момент  силы трения, т.е. силы трения, т.е.  (19.7) (19.7)

где  — угол, образуемый радиусом-вектором р точки А контакта и линией действия силы F, которая совпадает с нормалью к профилю кулачка. — угол, образуемый радиусом-вектором р точки А контакта и линией действия силы F, которая совпадает с нормалью к профилю кулачка.

Итак, для обеспечения передачи движения от рычага (толкателя) к кулачку необходимо, чтобы профиль кулачка был очерчен кривой, у которой любая точка контакта с толкателем удовлетворяет условию (19.7). Такими кривыми являются, например, логарифмическая спираль, спираль Архимеда и др. Силовой анализ.

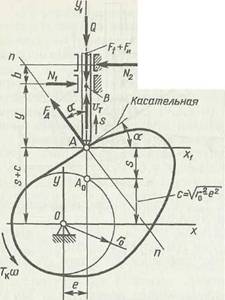

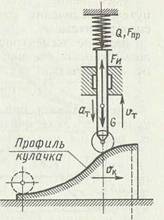

Рассмотрим силы, действующие на звенья кулачкового механизма (рис. 19.6): Q — сила сопротивления, которая складывается из силы полезного сопротивления и силы пружины или другого замыкающего устройства при силовом замыкании механизма; N1, N2—усилия в кинематической паре толкатель — направляющая;  — сила трения толкателя в направляющей (f—коэффициент трения скольжения); — сила трения толкателя в направляющей (f—коэффициент трения скольжения);  — сила инерции толкателя. — сила инерции толкателя.

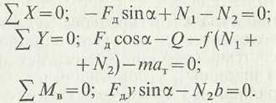

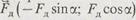

Линия действия силы Fд в контакте кулачок — толкатель совпадает с нормалью пп к профилю кулачка в точке А. Векторы этой силы и скорости толкателя составляют угол альфа, который принято называть углом давления. Движущая сила Fд при перемещении толкателя с ускорением ат может быть найдена с помощью уравнений равновесия толкателя:

Решив эту систему уравнений относительно Fд, получим

Если пренебречь силами трения в точке А, то к кулачку приложены сила — Fa (воздействие толкателя) и движущий момент Тк. При равномерном вращении кулачка из условия его равновесия  получаем получаем

(направление момента Тк уже учтено на рис. 19.6). Момент силы  приложенной в точке приложенной в точке  , относительно начала координат системы Оху: , относительно начала координат системы Оху:  (19.3) (19.3)

Формула (19.3) позволяет в первом приближении рассчитать значение крутящего момента, который нужно приложить к кулачку для преодоления известной силы сопротивления Q.

|