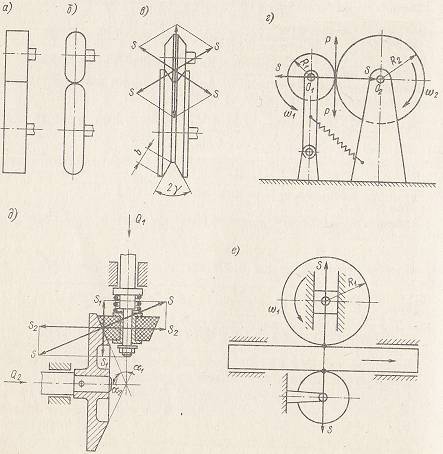

| Фрикционные передачи Общие сведения. Фрикционные передачи предназначены для передачи и преобразования движения за счет сил трения, возникающих между ведущим и ведомым катками при их поджатии друг к другу. По характеру преобразования движения фрикционные передачи делятся на передачи вращательного движения между валами с параллельными (рис. 1, а—д) или пересекающимися осями и на передачи для преобразования вращательного движения в поступательное (рис. 1, е) или винтовое и наоборот.

Фрикционные передачи классифицируют: по форме контактирующих тел на цилиндрические, клиновые, конусные, торцовые, дисковые, хоровые; по типу контакта на передачи с непосредственным касанием ведущего и ведомого звена (рис. 7.1, а—д), с промежуточным жестким звеном, с гибкой связью; по передаточному отношению на передачи с постоянным и переменным передаточным отношением.

Рис. 1. Фрикционные передачи вращательного движения с цилиндрическими (а), дисковыми (б) и клиновыми (в) рабочими телами, расчетная схема передачи с параллельными (г) и конусными (д) рабочими телами; передача для преобразования вращательного движения в поступательное (е)

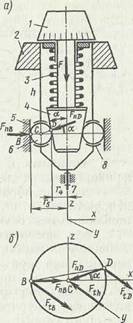

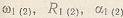

Планетарные фрикционные механизмы. Фрикционные механизмы выполняют также и по планетарным схемам. Особенно широко используют фрикционные планетарные передачи в радиоаппаратуре как механизмы настройки. На рис. 2, а показана схема редуктора, которая обеспечивает небольшое (в 6...8 раз) замедление вращения. При грубой настройке вращение рукоятки 2 непосредственно передается валу 7. Рукоятка 2 грубой настройки жестко связана с водилом h, которое конструктивно выполнено за одно целое с сепаратором 8. Точную настройку осуществляют рукояткой 1, с которой жестко связан центральный конический ролик 4. Шарики 6 играют роль сателлитов и контактируют одновременно с роликом 4 и неподвижным кольцом 5. При вращении рукоятки 1 происходит преобразование движения от центрального ролика 4 к водилу h, которое вращается вместе с валом 7. Пружина 3 создает осевую силу F, необходимую для фрикционного сцепления.

Рис.2

В приборостроении фрикционные передачи применяют в кинематических цепях приборов в качестве предохранительных, включающих, выключающих и тормозных устройств, приводных узлов лентопротяжных механизмов, а также в аппаратуре автоматического управления, устройствах ввода информации, тахометрах, приводах элементов настройки. Их достоинствами по сравнению с зубчатыми передачами являются: простота конструкции, универсальность и дешевизна, бесшумность работы, возможность использования как предохранительное звено и для плавного регулирования передаточного отношения. К недостаткам фрикционных передач относятся: непостоянство передаточного отношения при изменении нагрузки, необходимость приложения усилий прижатия, превышающих передаваемые усилия и создающих нагрузки на опоры, небольшая нагрузочная способность, малый КПД, повышенное изнашивание и нагрев рабочих тел в зоне контакта. Движение ведущего и ведомого звеньев фрикционной передачи сопровождается их скольжением относительно друг друга. Упругое скольжение, вызванное деформацией поверхностных слоев катков в зоне контакта, учитывается в случае изготовления одного катка из неметалла. При выполнении обоих рабочих тел из металла упругое скольжение фактически отсутствует. Геометрическое скольжение обусловлено наличием разности абсолютных значений скоростей точек соприкосновения звеньев фрикционной передачи, т. е. наличием относительной скорости. Геометрическое скольжение отсутствует, если Рабочие тела имеют цилиндрическую форму и вращаются вокруг параллельных осей (рис.1, а), а также, если передача состоит "из конусных катков с совпадающими вершинами конусов (рис.1, д). При использовании торцовых, клиновых (рис.1, в) рабочих тел и конусных катков с несовпадающими вершинами конусов геометрическое скольжение вносит наибольший вклад в сумму потерь мощности и приводит к снижению КПД передачи. Если движущая сила превышает касательную, то возникает буксование катков и нарушение кинематической связи между ними. Материалы рабочих тел фрикционной передачи должны обладать высокой износоустойчивостью и поверхностной прочностью, большим модулем упругости и коэффициентом трения, малой гигроскопичностью, хорошей теплопроводностью. Применяют материалы в двух сочетаниях 1) с высокой твердостью рабочих поверхностей обоих рабочих тел (закаленные стальные рабочие тела), но малым коэффициентом трения между ними; 2) с невысокой поверхностной твердостью одного рабочего тела (рабочее тело из неметалла) и высоким коэффициентом трения (/ = 0,2÷0,6).

Использование для катков закаленных легированных сталей типа ШХ4, ШХ15, 18ХВН, 18Х7Г с HRC0 > 60 обеспечивает большой КПД передачи (для цилиндрической передачи 0,97), но при этом требуются высокий параметр шероховатости поверхностей {Ra = 1,25÷0,32 мкм) и большие (в 1,5—8 раз), чем для передач с неметаллическими катками, силы поджатия. Сочетание материалов сталь — текстолит позволяет снизить шум при работе, прижимные усилия и параметр шероховатости поверхностей (до Ra = 5÷1,25 мкм). Однако габаритные размеры катков увеличиваются вследствие уменьшения допустимых удельных давлений, а КПД передачи падает из-за возрастания потерь на трение и упругое проскальзывание (для цилиндрической передачи η = 0,9). Передачи с неметаллическими катками работают без смазки.

В лентопротяжных механизмах и ручных приводах приборов применяют сочетания материалов сталь — бумага, резина — бумага, сталь — резина, латунь с рифленой поверхностью — бумага, рифленый цинк — латунь. В механизмах с непосредственным касанием рабочих тел передачи для снижения неравномерности износа ведомого звена ведущий каток целесообразно выполнять из более мягкого материала. При работе фрикционных катков без смазки необходимо обеспечить герметизацию узла для защиты рабочих поверхностей от загрязнений, приводящих к снижению коэффициента трения.

Расчет и проектирование фрикционных передач. Исходными данными для расчета являются вращающий момент на ведомом валу, передаточное отношение i, расстояние А между осями (или габаритные размеры узла). Схему передачи и материал рабочих тел выбирают с учетом ее назначения и требуемого передаточного отношения. Геометрические размеры катков определяют из условия обеспечения прочности поверхностных слоев рабочих тел при передаче вращающего момента М, ограничения габаритных размеров узла и наличия требуемого значения i с учетом кинематических соотношений передачи.

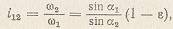

Передаточное отношение для фрикционной передачи с параллельными осями (рис. 1, г)

для передачи с пересекающимися осями и коническими рабочими телами, имеющими общую вершину,

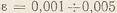

где  — угловые скорости, радиусы и углы раствора конусов ведущего (ведомого) катков; ε — коэффициент проскальзывания, — угловые скорости, радиусы и углы раствора конусов ведущего (ведомого) катков; ε — коэффициент проскальзывания,  при движении стали по стали без смазки, при движении стали по стали без смазки,  при движении стали по стали в масле, при движении стали по стали в масле,  при движении стали по резине. при движении стали по резине.

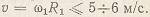

Для одноступенчатого фрикционного редуктора обычно  при этом линейная скорость точки контакта при этом линейная скорость точки контакта

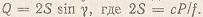

Усилие прижатия колес S, направленное по нормали к контактирующим поверхностям, определяют из условия работы передачи без буксования в зависимости от наибольшей окружной силы Р:

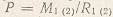

Здесь с — коэффициент запаса сцепления, 1,25 < с < 3 (при выборе значения коэффициента запаса с необходимо учитывать режим работы передачи: с = 3 в случае действия нагрузки с толчками);  где где  — крутящий момент на первом (втором) колесе радиусом R1(2) ; f — коэффициент трения скольжения на рабочих поверхностях. — крутящий момент на первом (втором) колесе радиусом R1(2) ; f — коэффициент трения скольжения на рабочих поверхностях.

Для фрикционных передач с коническими катками, у которых

вершины конусов совпадают (рис. 1, д), определяют необходимые силы прижатия, действующие по осям вращения конусов:

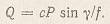

Необходимую силу прижатия снижают, устанавливая прижимное устройство на меньшем рабочем теле; тогда  ; ;  - Для фрикционных передач с клиновыми катками (рис. 1, б) необходимое усилие поджатия рабочих тел друг к другу равно - Для фрикционных передач с клиновыми катками (рис. 1, б) необходимое усилие поджатия рабочих тел друг к другу равно  . После подстановки получаем . После подстановки получаем

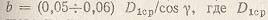

Рекомендуется принимать угол наклона клина  (оптимальное значение (оптимальное значение  ), а длину рабочей стороны клина ), а длину рабочей стороны клина  — средний диаметр ведущего катка. — средний диаметр ведущего катка.

Достоинством фрикционной передачи с клиновыми катками является то, что необходимая сила прижатия рабочих тел в 5—6 раз меньше, чем для передачи с цилиндрическими катками. Недостатком является низкий КПД  из-за наличия геометрического скольжения. Прижатие рабочих тел фрикционной передачи друг к другу осуществляют с помощью пружин (наиболее распространенный способ), начальной затяжкой системы, с использованием силы тяжести катка, электромагнитных сил, а также вручную. из-за наличия геометрического скольжения. Прижатие рабочих тел фрикционной передачи друг к другу осуществляют с помощью пружин (наиболее распространенный способ), начальной затяжкой системы, с использованием силы тяжести катка, электромагнитных сил, а также вручную.

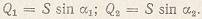

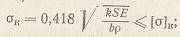

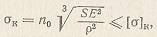

Проверку прочности поверхностных слоев тел качения производят по формулам Герца: при начальном касании рабочих тел по линии (конусные цилиндрические катки)

для точечного контакта рабочих тел

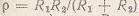

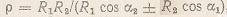

где S-сила прижатия, нормальная к поверхности контакта k- коэффициент неравномерности распределения нагрузки по линии контакта  ; b— длина линии контакта; Е — приведенный модуль упругости материалов контактирующих тел р — приведенный радиус кривизны, для цилиндрических рабочих тел ; b— длина линии контакта; Е — приведенный модуль упругости материалов контактирующих тел р — приведенный радиус кривизны, для цилиндрических рабочих тел  , для конусных , для конусных  , где , где  — средние радиусы рабочих тел, знак «плюс» соответствует внешнему контакту, знак «минуса — внутреннему, для случая контакта ролика о плоскостью — средние радиусы рабочих тел, знак «плюс» соответствует внешнему контакту, знак «минуса — внутреннему, для случая контакта ролика о плоскостью  ,где R — радиус ролика, при этом коэффициент ,где R — радиус ролика, при этом коэффициент  ; n0 — безразмерный коэффициент, определяется в зависимости от отношения кривизны рабочих поверхностей А и В по графику. ; n0 — безразмерный коэффициент, определяется в зависимости от отношения кривизны рабочих поверхностей А и В по графику.

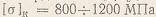

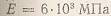

Допускаемое контактное напряжение [σ]к для закаленной стали с твердостью HRC > 60 в случае начального касания по линии  , а при начальном касании в точке — до 2500—3000 МПа. Для текстолита ПТК с модулем упругости , а при начальном касании в точке — до 2500—3000 МПа. Для текстолита ПТК с модулем упругости  при начальном контакте по линии [σ] =100 МПа. при начальном контакте по линии [σ] =100 МПа.

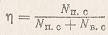

Коэффициент полезного действия фрикционной передачи определяется с учетом потерь на геометрическое скольжение Nг.с., упругое скольжение Nс, трение в подшипниках Nп, сопротивление катков Nк:

. .

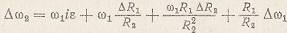

Точность фрикционной передачи оценивают погрешностью изменения угловой скорости ведомого звена:

|