8.1. - Оценка производительности мобильных машин и агрегатов.

8.2. - Оценка производительности стационарных машин и агрегатов.

8.1. Оценка производительности мобильных машин и агрегатов

Производительностью СХМ или агрегатов называется максимальный объем работы в установленных единицах (масса продукта, площадь и т.д.), выполняемый СХМ или агрегатом в единицу времени (секунда, час) при их рациональной эксплуатационной настройке и при обеспечении всех агропоказателей. Работа, выполненная СХМ или агрегатом за рассматриваемый период времени (смена, месяц, год, агросрок), является его выработкой или наработкой.

Производительность - один из важнейших технико-экономи-ческих и эксплуатационных показателей. С её помощью определяются основные удельные показатели: материалоёмкость; трудоёмкость; капитальные затраты и другая информация, необходимая для расчёта экономической эффективности нового агрегата или СХМ. Производительность СХМ или агрегата подразделяется на:

1) производительность за час чистого времени (без учета снижения рабочего времени для выполнения операций, не связанных с реализацией технологических операций: время на холостой ход; технологическое обслуживания; восстановление агрегата; переезд с поля на поле и др.);

2) эксплуатационную производительность – реальная производительность, определяемая в конкретных условиях функционирования СХМ или агрегата по фактически выполненному объему работ.

3) расчетную эксплуатационную производительность, которая используется на стадиях проектирования с учетом задаваемых параметров будущей СХМ или агрегата и учетом возможных условий их эксплуатации. Например, при эксплуатации рабочая ширина захвата жатки меньше её конструктивной ширины; учёт снижения рабочего времени для выполнения операций, не связанных с реализацией технологических операций (время на восстановление, время на технологическое обслуживание, время на переезды с поля на поле и др.).

Расчетная (на стадиях проектирования) эксплуатационная производительность W мобильных СХМ или агрегатов определяется

из выражения [4,19]

W = C × B × V ×t , га/ч, (8.1)

где В – рабочая ширина захвата; V – рабочая скорость; t - коэффициент использования рабочего времени (t<1); С- коэффициент, связывающий размерности величин, входящих в это выражение, если размерности В, (м), V, (км/ч), то С=0,1.

Коэффициент использования рабочего времени – это отношение чистого времени работы СХМ или агрегата (время выполнения технологических операций) к промежутку всего времени, в течение которого оно замерялось (смена, агросрок и т.д.).

. (8.2)

. (8.2)

Здесь t - время чистой работы СХМ или агрегата в период агросрока, ч; t

- время чистой работы СХМ или агрегата в период агросрока, ч; t - время агросрока, ч.

- время агросрока, ч.

Длительность агросрока зависит от выполнения вида технологических процессов (вспашка, посев, уборка зерновых и т.д.), природно-климатической зоны, в которой выполняется процесс экономической целесообразности.

Оценку величины t, с учетом того, что плановые технологические обслуживания и ремонты будут проводиться вне периода агросрока или в часы, когда СХМ или агрегат не могут работать (например, дождь), рассмотрим для различных схем организаций взаимодействий агрегатов.

8.1.1. Перегрузочная организация работы СХМ и агрегатов на уборочно-транспортных и транспортно-распределительных операциях

Рассмотрим схему организации взаимодействия мобильных агрегатов, при которой возможно максимальное время чистой работы агрегата в период агросрока. СХМ или агрегат работают по схеме –перегрузочные работы агрегатов на уборочно-транспортных и транспортно-распределительных операциях (например, зернокомбайн и транспортные средства для отвоза зерна).

Примем условие «идеальной организации взаимодействия», предусматривающее отсутствие потери времени на маневрирование СХМ или агрегата по полю (без выполнения технологических операций) и времени, затрачиваемого на ожидание загрузки ((разгрузки) (нехватка транспортных средств)).

Для этих условий структура времени агросрока

t =t

=t +t

+t +t

+t +t

+t +t

+t +t

+t , (8.3)

, (8.3)

где t - время холостого хода СХМ или агрегата в поле; t

- время холостого хода СХМ или агрегата в поле; t - время внепланового восстановления и технологического обслуживания при случайных отказах (время ремонта и обслуживания); t

- время внепланового восстановления и технологического обслуживания при случайных отказах (время ремонта и обслуживания); t - время технологического обслуживания (разгрузка бункера (зернокомбайн), загрузка бункера (сеялка)); t

- время технологического обслуживания (разгрузка бункера (зернокомбайн), загрузка бункера (сеялка)); t - время переезда с поля на другое поле; t

- время переезда с поля на другое поле; t - время на отдых и естественные надобности оператора.

- время на отдых и естественные надобности оператора.

Конструктивный анализ агросрока должен быть направлен на уменьшение непроизводительной части времени агросрока (при этом возрастёт t ). Для расчета величины коэффициента

). Для расчета величины коэффициента  удобно каждую из составленных времени агросрока выразить через t

удобно каждую из составленных времени агросрока выразить через t .

.

Время холостого хода  агрегата выразим через коэффициент полезного использования времени движения агрегата (коэффициент рабочих ходов F)

агрегата выразим через коэффициент полезного использования времени движения агрегата (коэффициент рабочих ходов F)

F = , при 0<F<1,

, при 0<F<1,

где  - длина рабочего хода агрегата;

- длина рабочего хода агрегата;  - длина холостого хода агрегата;

- длина холостого хода агрегата;  - длина технологического перемещения агрегата за один цикл работы.

- длина технологического перемещения агрегата за один цикл работы.

Если выразить величину S= V× t и принять различную, но постоянную в пределах выполнения только рабочего или только холостого хода скорость СХМ или агрегата при работе (V ) и на холостом ходу (V

) и на холостом ходу (V ), то

), то

F= =

=  ;

;

F+F  =1® t

=1® t =

= .

.

При V

=

=

F = .

.

Отсюда

( )×F=t

)×F=t . (8.4)

. (8.4)

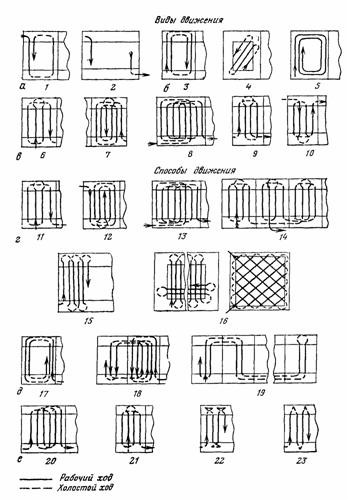

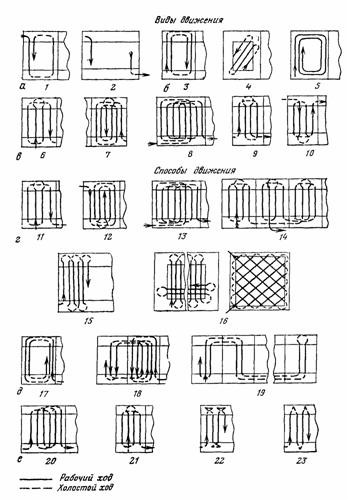

Величина коэффициента рабочих ходов F зависит от размеров, кинематических характеристик, видов и способов движения СХМ и агрегатов по полю (челночный, петлевой, диагональный и др. (рис. 8.1), размеров поля, схемы холостых поворотов агрегата (рис. 8.2) и др. [19].

Рис.8.1. Классификация видов и способов движения агрегатов: а - по организации территории; б- по направлению рабочих ходов; в - по общему направлению движения; г – по схеме обработки участка (загона); д- по числу одновременно обрабатываемых загонов; е- по виду поворотов: 1-загонный; 2- беззагонный; 3 – гоновый; 4- диагональный; 5- круговой; 6-правоповоротный; 7- левоповоротный; 8-двухсторонний; 9- от периферии к центру; 10 - от центра к периферии; 11- в свал; 12- вразвал; 13- комбинированный; 14 – с чередованием загонов; 15- челночный; 16-перекрестный; 17- однозагонный; 18 – двухзагонный; 19- многозагонный; 20-беспетлевой; 21- петлевой; 22- с задним ходом; 23 – игольчатый (реверсный)

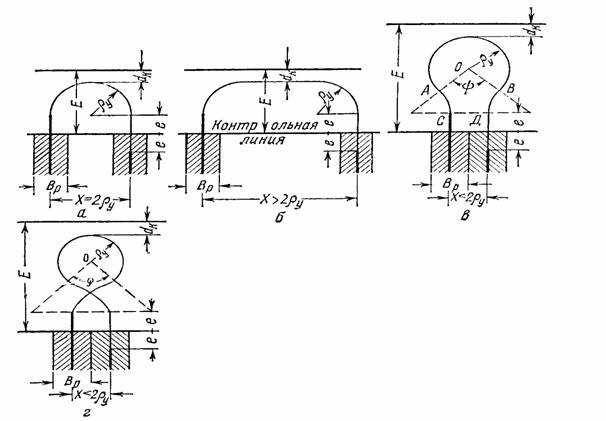

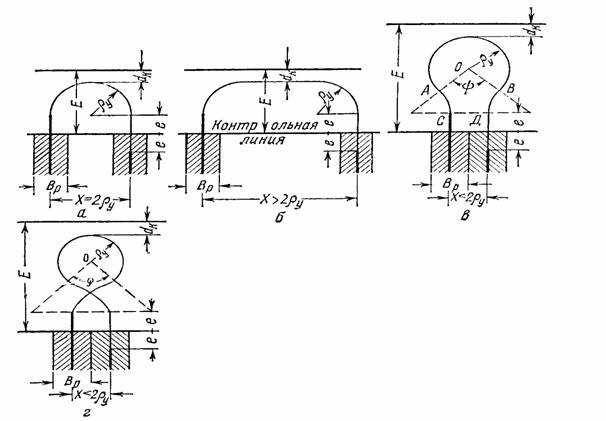

Рис. 8.2. Схемы холостых поворотов агрегата ( - условный радиус поворота): а – по окружности; б- с прямолинейным участком; в – открытый петлевой (грушевидный); г – закрытый петлевой (восьмеркой)

- условный радиус поворота): а – по окружности; б- с прямолинейным участком; в – открытый петлевой (грушевидный); г – закрытый петлевой (восьмеркой)

Например [19]:

для челночного способа движения (см. рис.8.1, №15; рис.8.2)

F =

= ; (8.5)

; (8.5)

для петлевого способа движения (см. рис.8.1, №21; рис.8.2, в)

F =

= ; (8.6)

; (8.6)

для беспетлевого способа движения (см. рис.8.1,№20; рис.8.2,б)

F =

= , (8.7)

, (8.7)

где е,  ,

, (см. рис. 8.2),

(см. рис. 8.2),  - ширина участка; S

- ширина участка; S - дополнительное перемещение агрегата, связанное с заделкой поворотных полос (выравнивание почвы, её вспашка и др.);

- дополнительное перемещение агрегата, связанное с заделкой поворотных полос (выравнивание почвы, её вспашка и др.);  - оптимальная ширина загона; К

- оптимальная ширина загона; К - коэффициент пропорциональности, зависящий от способа движения СХМ или агрегата по полю.

- коэффициент пропорциональности, зависящий от способа движения СХМ или агрегата по полю.

Минимальный радиус r поворота СХМ или агрегата на поворотной полосе

поворота СХМ или агрегата на поворотной полосе

r = R

= R × К

× К . (8.8)

. (8.8)

Здесь R - минимальный радиус поворота при скорости V= 5 км/ч (см. табл.8.1); В

- минимальный радиус поворота при скорости V= 5 км/ч (см. табл.8.1); В - конструктивная ширина агрегата); К

- конструктивная ширина агрегата); К - коэффициент изменения радиуса поворота (см. табл.8.2)

- коэффициент изменения радиуса поворота (см. табл.8.2)

Таблица 8.1

Значение наименьшего радиуса поворота для различных агрегатов

|

Навесной

и полуприцепной

агрегат |

Минимальный радиус поворота R0, м |

Прицепной

агрегат |

Минимальный радиус поворота

R0, м |

|

Пахотный трех-

восьмикорпусной |

3Вк |

Пахотный трех-

восьмикорпусной |

4,5 Вк |

|

Культиваторный для сплошной

обработки |

0,9 Вк |

Культиваторный

одномашинный |

1,5 Вк |

|

Посевной одно-

секционный |

1,1 Вк |

Культиваторный

одномашинный |

1,2 Вк |

|

Пропашной одно-

секционный |

0,9 Вк |

Культиваторный

Трехмашинный

Бороновальный |

Вк

Вк |

Таблица 8.2

Значения коэффициента К изменения радиуса поворота

изменения радиуса поворота

|

Навесной

агрегат |

К при скорости при скорости |

Прицепной

агрегат |

К при скорости при скорости |

|

до 7 км/ч |

7-9

км/ч |

до

7 км/ч |

7-9 км/ч |

|

Пахотный |

1,05 |

1,20 |

Пахотный |

1,15 |

1,42 |

|

Культиваторный |

1,06 |

1,32 |

Культиваторный |

1,20 |

1,50 |

|

Посевной |

1,08 |

1,41 |

Бороновальный |

1,35 |

1,68 |

|

Пропашной |

1,06 |

1,34 |

Пропашной |

1,32 |

1,57 |

Величина  e ( см. рис.8.2.) прямолинейного выезда с поля на поворотную полосу

e ( см. рис.8.2.) прямолинейного выезда с поля на поворотную полосу

e = Е× , (8.9)

, (8.9)

где  - кинематическая длина агрегата

- кинематическая длина агрегата

=

=  , (8.10)

, (8.10)

- кинематическая длина трактора (расстояние от кинематического центра трактора до точки присоединения к трактору орудия или сцепки), м;

- кинематическая длина трактора (расстояние от кинематического центра трактора до точки присоединения к трактору орудия или сцепки), м;  - кинематическая длина сцепки (расстояние от точки присоединения к трактору до крайней точки сцепки), м;

- кинематическая длина сцепки (расстояние от точки присоединения к трактору до крайней точки сцепки), м;  - кинематическая длина машины или орудия (расстояние от точки присоединения к трактору или к сцепке до крайней точки), м; Е- коэффициент: для агрегатов с задним расположением машин (прицепной агрегат) Е=0,5; для задней навесной машины Е=0,1; для агрегатов с передней фронтальной навесной машиной Е=1.

- кинематическая длина машины или орудия (расстояние от точки присоединения к трактору или к сцепке до крайней точки), м; Е- коэффициент: для агрегатов с задним расположением машин (прицепной агрегат) Е=0,5; для задней навесной машины Е=0,1; для агрегатов с передней фронтальной навесной машиной Е=1.

Значения кинематической длины основных марок тракторов и некоторых машин приведены в табл.8.3. Для машин, кинематическая длина которых не приводится в таблице, её значение можно взять равное габаритной длине из технической характеристики.

Таблица 8.3

Кинематическая длина тракторов и орудий

|

Марка трактора, сцепки

или орудия |

Кинематическая длина, м |

Марка трактора, сцепки

или орудия |

Кинематическая длина, м |

|

Трактор:

Т-16МГ,Т-25,Т-30

Т-40М

МТЗ-80, МТЗ-82

Т-150К

Т-70С,Т54В

ДТ-75МЛ, ДТ-75Н

Т-4,Т-4А

Т-150

Т-130

Сцепка:

СП-16

С-11У |

1,00

1,32

1,2/1,3

2,9/2,4

1,85

2,35/1,55

2,45/1,65

2,12/2,55

2,60

6,40

6,80 |

С-18У

СП-15

СП-11

Плуг:

«Труженик»

ПЛН-5-35

ПЛН-4-35

Борона-:

БЗТС-1

БЗСС-1

Культиватор:

КПС-4, КПГ-4Г

КПГ-2,2 |

8,00

7,20

6,70

6,90

4,30

2,60

1,45

1,45

1,0/4,6

3,9 |

Время восстановления t - выразим через время чистой работы

- выразим через время чистой работы  с помощью коэффициентов технического использования К

с помощью коэффициентов технического использования К

К =

= ;

;

=

=  +

+  .

.

Здесь  - время ремонта;

- время ремонта;  - время обслуживания.

- время обслуживания.

Отсюда  =

= .

.

Если в агрегате много j-х машин, то

t = t

= t . (8.11)

. (8.11)

Коэффициент технического использования  может быть определен прогнозированием величины

может быть определен прогнозированием величины  для машин этого класса.

для машин этого класса.

Время на технологическое обслуживание СХМ или агрегата  включает в себя время простоя на загрузку или разгрузку Т

включает в себя время простоя на загрузку или разгрузку Т бункеров машин, вошедших в агрегат основным или вспомогательным материалами (бункер зерноуборочного комбайна, бункер сеялки и др.) и числом n этих остановок за один цикл их работы

бункеров машин, вошедших в агрегат основным или вспомогательным материалами (бункер зерноуборочного комбайна, бункер сеялки и др.) и числом n этих остановок за один цикл их работы

t = n ×T

= n ×T , (8.12)

, (8.12)

n = . (8.13)

. (8.13)

где  - длина рабочего пути СХМ или агрегата от одного технологического обслуживания до другого, м.

- длина рабочего пути СХМ или агрегата от одного технологического обслуживания до другого, м.

Для определения рабочего пути СХМ или агрегата обозначим:

вместимость бункера для семенного ящика, определяющего количество остановок - V , м

, м ;

;

массу продукции с единицы площади поля (заполняющую или опорожняющуюся на поле) (урожайность, норма высева) – , кг/га;

, кг/га;

объемную массу (плотность) -  , кг/м

, кг/м ;

;

коэффициент максимального заполнения бункера - <1 (безразм.).

<1 (безразм.).

Тогда

·

· = V

= V ·

· ·

·

=10

=10 м,

м,

где  - рабочая ширина машины, м.

- рабочая ширина машины, м.

Подставим  в выражение (8.13), заменив S

в выражение (8.13), заменив S = V

= V · t

· t , n из (8.13) в (8.12), получим время, затраченное на технологическое обслуживание СХМ или агрегата

, n из (8.13) в (8.12), получим время, затраченное на технологическое обслуживание СХМ или агрегата

=

= ·T

·T . (8.14)

. (8.14)

Время переезда t СХМ или агрегата с поля на поле зависит от средней площади (F

СХМ или агрегата с поля на поле зависит от средней площади (F ) полей, на которой выполняется сельхозоперация проектируемой СХМ или агрегата, расстояния между полями (S

) полей, на которой выполняется сельхозоперация проектируемой СХМ или агрегата, расстояния между полями (S ), транспортной скорости (V

), транспортной скорости (V ) и времени t

) и времени t перевода агрегата из рабочего положения в транспортное и обратно в рабочее.

перевода агрегата из рабочего положения в транспортное и обратно в рабочее.

t = К (t

= К (t + t

+ t ) ,

) ,

где К – количество переездов за время агросрока; t - среднее время переезда СХМ или агрегата между полями.

- среднее время переезда СХМ или агрегата между полями.

С учетом известных зависимостей

t =

= . (8.15)

. (8.15)

Здесь  - время перевода j-й машины в агрегате с ее рабочей шириной

- время перевода j-й машины в агрегате с ее рабочей шириной  из рабочего положения в транспортное и назад в рабочее;

из рабочего положения в транспортное и назад в рабочее;  - рабочая ширина агрегата.

- рабочая ширина агрегата.

Время на отдых и естественные надобности t оператора определяют долей К

оператора определяют долей К от всего времени его работы

от всего времени его работы

t = К

= К

. (8.16)

. (8.16)

Здесь  - коэффициент использования рабочего времени рассмотренных СХМ или агрегатов можно определить методами краткосрочного прогнозирования (например, методом статистического прогнозирования) по данным аналогов.

- коэффициент использования рабочего времени рассмотренных СХМ или агрегатов можно определить методами краткосрочного прогнозирования (например, методом статистического прогнозирования) по данным аналогов.

Подставив все найденные величины составляющих время t в выражение агросрока (8.3) и соответственно в выражение (8.2) , разделив числитель и знаменатель на

в выражение агросрока (8.3) и соответственно в выражение (8.2) , разделив числитель и знаменатель на  , получим расчетное усредненное для различных СХМ и агрегатов, выполняющих различные операции , в различных природно-климатических зонах страны, величину коэффициента Т использования рабочего времени агросрока мобильных СХМ или агрегатов для условий перегрузочной организации их функционирования

, получим расчетное усредненное для различных СХМ и агрегатов, выполняющих различные операции , в различных природно-климатических зонах страны, величину коэффициента Т использования рабочего времени агросрока мобильных СХМ или агрегатов для условий перегрузочной организации их функционирования

Т= .(8.17)

.(8.17)

Проведем анализ возможностей обеспечения заданной производительности. В выражении (8.17) к внешним существующим или задаваемым факторам, которые не зависят от конструкций проектируемых СХМ или агрегатов, относятся g , , F

, F , S

, S , К

, К , а также длина S

, а также длина S - усредненная длина рабочего хода СХМ или агрегатов по полю, определяющая величину F.

- усредненная длина рабочего хода СХМ или агрегатов по полю, определяющая величину F.

Анализ выражения (8.17) позволяет на проектной стадии оценить возможные пути роста величины Т, а следовательно, и величины эксплуатационной производительности агрегата (8.1) .

Для определения рациональных величин Т , V

, V  ,V

,V , T

, T на проектной стадии необходимо ставить и решать инженерные задачи, используя априорную информацию о машинах-аналогах, результатах НИР и ОКР и ограничения, обеспечивающие высокие качественные (гл. 10) показатели СХМ и агрегатов. В связи с этим рассмотрим общие подходы к возможному росту величины Т.

на проектной стадии необходимо ставить и решать инженерные задачи, используя априорную информацию о машинах-аналогах, результатах НИР и ОКР и ограничения, обеспечивающие высокие качественные (гл. 10) показатели СХМ и агрегатов. В связи с этим рассмотрим общие подходы к возможному росту величины Т.

Необходимо стремиться к росту величины коэффициента F рабочих ходов, который зависит от способа движения СХМ или агрегатов по полю (челночный, в свал, вразвал, круговой, диагональный и др.) [19], выбираемый из различных условий (технологических, например, полеглость убираемых зерновых, и экономических). Но для основных способов движений важнейшим фактором, увеличивающим F, на который может влиять проектировщик, является уменьшение длины пути е выезда СХМ или агрегата с конца поля до начала поворота (см. рис. 8.2), зависящее от кинематической длины (8.10) агрегата и его минимальной величины радиуса поворота (8.8).

Увеличение комплексного показателя надежности К СХМ или агрегата (см. гл. 9) предопределяется определенной системой действий при их проектировании.

СХМ или агрегата (см. гл. 9) предопределяется определенной системой действий при их проектировании.

Рост объема бункера V и величина коэффициента его заполнения

и величина коэффициента его заполнения  теоретически увеличивают коэффициент Т, но при этом существуют известные ограничения: на смещение вверх центра масс машины; допустимые удельные давления колёс на поле (уплотнение почвы колесами СХМ или агрегатов ухудшает её структуру и снижает урожайность, а также изменяет управляемость машин). Для СХМ, работающих на уборке культур, для которых въезд на поле транспортных машин приводит к их травмированию (например, уборка хлопка), ограничением на объем бункера может быть возможность разгрузки бункера только на краю поля. Другим ограничением объема бункера может быть его кратность общему объему V

теоретически увеличивают коэффициент Т, но при этом существуют известные ограничения: на смещение вверх центра масс машины; допустимые удельные давления колёс на поле (уплотнение почвы колесами СХМ или агрегатов ухудшает её структуру и снижает урожайность, а также изменяет управляемость машин). Для СХМ, работающих на уборке культур, для которых въезд на поле транспортных машин приводит к их травмированию (например, уборка хлопка), ограничением на объем бункера может быть возможность разгрузки бункера только на краю поля. Другим ограничением объема бункера может быть его кратность общему объему V кузова транспортного устройства:

кузова транспортного устройства:

V / V

/ V = С.

= С.

Существует необходимость согласования этих и других ограничений при обосновании параметров бункера.

Рост величины коэффициента  определяется формой бункера, использованием устройств для его равномерного заполнения (распределительный шнек).

определяется формой бункера, использованием устройств для его равномерного заполнения (распределительный шнек).

Стремление к уменьшению времени T требует рассмотрения и решения комплекса соподчиненных задач: время подъема и опускания рабочих элементов СХМ ограничиваются возможностями гидросистемы её механизмов, их силами инерции, предопределяемыми движущими массами и др.; есть проблемы в сокращении времени на перевод СХМ из рабочего положения в транспортное и наоборот, при переезде СХМ с поля на поле узкозахватные агрегаты переводятся в транспортное положение только с помощью механизмов навески и гидравлики. Для широкозахватных агрегатов необходимо предусмотреть возможность использования складывающихся (с помощью гидросистемы, например, широкозахватные культиваторы) или перевозимых на специальных прицепных транспортных тележках (например, широкозахватные жатки для зернокомбайнов). Все эти и другие технические решения направлены на уменьшение времени T

требует рассмотрения и решения комплекса соподчиненных задач: время подъема и опускания рабочих элементов СХМ ограничиваются возможностями гидросистемы её механизмов, их силами инерции, предопределяемыми движущими массами и др.; есть проблемы в сокращении времени на перевод СХМ из рабочего положения в транспортное и наоборот, при переезде СХМ с поля на поле узкозахватные агрегаты переводятся в транспортное положение только с помощью механизмов навески и гидравлики. Для широкозахватных агрегатов необходимо предусмотреть возможность использования складывающихся (с помощью гидросистемы, например, широкозахватные культиваторы) или перевозимых на специальных прицепных транспортных тележках (например, широкозахватные жатки для зернокомбайнов). Все эти и другие технические решения направлены на уменьшение времени T .

.

Улучшение эргономических показателей работы оператора (удобство рабочего положения, обзор приборов контроля и управления машиной, освещенность рабочего места, допустимые нормы шумов, загазованности, вибраций и др. (см. гл.10) позволяет при эксплуатации уменьшить долю К времени на отдых и естественные надобности оператора.

времени на отдых и естественные надобности оператора.

Формула (8.17) может быть применена для расчета величины коэффициента использования рабочего времени СХМ и агрегатов при отсутствии в них бункера; при этом следует принять

=0. (8.18)

=0. (8.18)

Для стационарных машин в выражении (8.17) принимаем

(

( . (8.19)

. (8.19)

При отсутствии в этих машинах бункера дополнительно принимаем условие (8.18).

При наличии в стационарной машине бункера, выгружаемого после заполнения, количество остановок машины (см. выражение (8.12))

,

,

где  - производительность машины за 1 час чистого времени, если рассматривается бункер исходного материала, или выход готовой продукции в единицу времени, если рассматривается бункер готовой продукции.

- производительность машины за 1 час чистого времени, если рассматривается бункер исходного материала, или выход готовой продукции в единицу времени, если рассматривается бункер готовой продукции.

Подставив  в выражение (8.12), получим

в выражение (8.12), получим

. (8.20)

. (8.20)

Для этих условий в выражении (8.17)

заменим на

заменим на  .

.

При наличии в стационарной машине системы автоматического управления возможно

. (8.21)

. (8.21)

Если, на стадии проектирования, СХМ или агрегат характеризуются не рабочей шириной В захвата, а производительностью Q (кг/с), то из выражения

захвата, а производительностью Q (кг/с), то из выражения

Q =  получим

получим  . (8.22)

. (8.22)

Здесь  - коэффициент, определяющий содержание массы основного продукта в исходной массе убираемой сельхозкультуры (например,

- коэффициент, определяющий содержание массы основного продукта в исходной массе убираемой сельхозкультуры (например,  ); g – урожайность, ц/га.

); g – урожайность, ц/га.

Рассмотрим схемы организации взаимодействия мобильных СХМ и агрегатов, при которых коэффициенты Т использования их рабочего времени меньше, чем при выше рассмотренной схеме «перегрузочная организационная работа СХМ агрегатов».

8.1.2. Прямоточная организация работы СХМ и агрегатов на уборочно-транспортных и транспортно-распределительных операциях

Приведенная схема прямоточной организации работы агрегатов и машин (см. рис.6.1, гл.6) показывает, что в рассмотренную выше структуру времени агросрока (8.3) для рассматриваемой прямоточной организации работы агрегата, дополнительно войдут временные составляющие, не связанные с реализацией СХМ или агрегатами технологических операций:  ,

,  ,

,  ,

,  ,

,  , и выводится время

, и выводится время  , затрачиваемое на загрузку (разгрузку) на поле. Тогда, для этих условий структура времени агросрока

, затрачиваемое на загрузку (разгрузку) на поле. Тогда, для этих условий структура времени агросрока  будет иметь вид

будет иметь вид

=

= . (8.23)

. (8.23)

При аналогии с вышеизложенным выразим дополнительные временные составляющие агросрока  ( см. п.6.2 (6.8)):

( см. п.6.2 (6.8)):

время, затраченное мобильной СХМ или агрегатом на доставку материала (семян, удобрений) или холостой пробег длиной  (км) (при выгрузке на складе материала, например, зерно) «склад-поле», в первом приближении

(км) (при выгрузке на складе материала, например, зерно) «склад-поле», в первом приближении

t = t

= t

; (8.24)

; (8.24)

время  , затраченное на переезд «поле-склад», в первом приближении

, затраченное на переезд «поле-склад», в первом приближении

= t

= t

· 0,01; (8.25)

· 0,01; (8.25)

время, затраченное на маневрирование СХМ или агрегата в поле (например, для зернокомбайна въезд в полосу для продолжения процесса уборки зерновых)

=

=

, (8.26)

, (8.26)

где  - длина рабочего гона в поле, м;

- длина рабочего гона в поле, м;

время,  , затраченное СХМ или агрегатом на разгрузку (например, зерно из бункера зернокомбайна) или загрузку (например, сыпучие удобрения в бункер разбрасывателя удобрений) на складе

, затраченное СХМ или агрегатом на разгрузку (например, зерно из бункера зернокомбайна) или загрузку (например, сыпучие удобрения в бункер разбрасывателя удобрений) на складе

=

=

, (8.27)

, (8.27)

где  - производительность выгрузного (загрузочного) устройства, кг/ч;

- производительность выгрузного (загрузочного) устройства, кг/ч;

время t , затраченное СХМ или агрегатом на ожидание загрузки (выгрузки) у склада

, затраченное СХМ или агрегатом на ожидание загрузки (выгрузки) у склада

t · t

· t , (8.28)

, (8.28)

где К - доля времени ожидания от t

- доля времени ожидания от t , определяется методом краткосрочного прогноза.

, определяется методом краткосрочного прогноза.

Подставив известные (

и найденные величины составляющих t

и найденные величины составляющих t времён в выражение агросрока ( 8.23) и соответственно в выражение (8.2), разделив числитель и знаменатель на t

времён в выражение агросрока ( 8.23) и соответственно в выражение (8.2), разделив числитель и знаменатель на t , получим расчётное усредненное для различных СХМ и агрегатов, выполняющих различные операции, в различных природно-климатических зонах страны, величину коэффициента Т

, получим расчётное усредненное для различных СХМ и агрегатов, выполняющих различные операции, в различных природно-климатических зонах страны, величину коэффициента Т использования рабочего времени агросрока мобильных СХМ или агрегатов для условий прямоточной организации работы СХМ или агрегатов

использования рабочего времени агросрока мобильных СХМ или агрегатов для условий прямоточной организации работы СХМ или агрегатов

Т =

=

. (8.29)

. (8.29)

Анализ выражения (8.29) аналогичен анализу выражения (8.17), позволяет оценить пути роста величины Т , а следовательно, и эксплуатационной производительности мобильных СХМ и агрегатов при прямоточной системе организации их функционирования.

, а следовательно, и эксплуатационной производительности мобильных СХМ и агрегатов при прямоточной системе организации их функционирования.

8.1.3. Групповая организация работы СХМ или агрегатов на уборочно-транспортных и транспортно-распределительных операциях

Проведенный анализ (см. п.6.1) групповой схемы организации работ СХМ или агрегатов показывает, что в рассмотренную структуру времени агросрока (8.3.) дополнительно войдут временные составляющие, не связанные с реализацией технологических операций:

и

и  .

.

Тогда, для этих условий, структура времени агросрока  будет иметь вид

будет иметь вид

=

= +

+ . (8.30)

. (8.30)

По аналогии с вышеизложенным, выразим дополнительные временные составляющие агросрока через  :

:

время  , затраченное СХМ или агрегатом на холостой пробег к обслуживающей машине

, затраченное СХМ или агрегатом на холостой пробег к обслуживающей машине

; (8.31)

; (8.31)

время  ожидания при последовательном заезде СХМ или агрегата в обрабатываемый загон, ожидание в загоне при отказе идущей впереди СХМ или агрегата, ожидание при технологическом обслуживании агрегата и др.

ожидания при последовательном заезде СХМ или агрегата в обрабатываемый загон, ожидание в загоне при отказе идущей впереди СХМ или агрегата, ожидание при технологическом обслуживании агрегата и др.

= К

= К . (8.32)

. (8.32)

Здесь К - доля времени ожидания от

- доля времени ожидания от  , определяется методами краткосрочного прогноза.

, определяется методами краткосрочного прогноза.

Проведя аналогичные преобразования (п.п.8.1.1 и 8.1.2), получим расчётную усредненную величину коэффициента Т использования рабочего времени агросрока мобильных СХМ и агрегатов для условий их групповой организации работы

использования рабочего времени агросрока мобильных СХМ и агрегатов для условий их групповой организации работы

. (8.33)

. (8.33)

Анализ выражения (8.33), аналогично анализу выражения (8.17), позволяет оценить пути роста величины  , а следовательно, и эксплуатационной производительности мобильных СХМ и агрегатов при групповой системе организации их функционирования.

, а следовательно, и эксплуатационной производительности мобильных СХМ и агрегатов при групповой системе организации их функционирования.

8.1.4. Примеры оценочных расчётов эксплуатационной производительности СХМ на проектной стадии

Задача №1. Определить расчетную эксплуатационную производительность Q, (кг/с) и выработку W , (т) за агросрок самоходного зерноуборочного комбайна, работающего с использованием перегрузочной организации работ и условии отсутствия времени ожидания перегрузочного транспорта (см. п.6.3).

, (т) за агросрок самоходного зерноуборочного комбайна, работающего с использованием перегрузочной организации работ и условии отсутствия времени ожидания перегрузочного транспорта (см. п.6.3).

Исходные данные:

1. Ширина захвата жатки В =6 м; рабочая скорость V

=6 м; рабочая скорость V =6 км/ч; объем бункера V

=6 км/ч; объем бункера V =6,0 м

=6,0 м ; производительность за час чистого времени Q =9,0 кг/с; длина зернокомбайна L

; производительность за час чистого времени Q =9,0 кг/с; длина зернокомбайна L =6 м; коэффициент заполнения бункера

=6 м; коэффициент заполнения бункера  =0,85; транспортная скорость

=0,85; транспортная скорость  =15 км/ч; время перевода зернокомбайна в транспортное (рабочее) положение Т

=15 км/ч; время перевода зернокомбайна в транспортное (рабочее) положение Т = 30 с; ширина зернокомбайна В

= 30 с; ширина зернокомбайна В =3м; время выгрузки зерна из бункера Т

=3м; время выгрузки зерна из бункера Т =0,08 ч.

=0,08 ч.

1. Длина рабочего гона на поле  =1000 м; среднее расстояние между полями

=1000 м; среднее расстояние между полями  = 1,2 км; движение агрегата по полю челночное; средняя площадь полей

= 1,2 км; движение агрегата по полю челночное; средняя площадь полей  =300 га; средняя урожайность g= 45 ц/га; отношение зерна к соломе с=1/1; плотность зернового материала

=300 га; средняя урожайность g= 45 ц/га; отношение зерна к соломе с=1/1; плотность зернового материала  =700 кг/м

=700 кг/м .

.

2. Коэффициент технического использования зернокомбайна К = 0,95.

= 0,95.

3. Время агросрока  = 150 ч.

= 150 ч.

4. Доля времени, от времени агросрока зернокомбайна, на отдых и естественные надобности оператора К = 0,05.

= 0,05.

Коэффициент использования рабочего времени машин прототипов, определенный методом статистического прогнозирования Т = 0,7.

= 0,7.

Решение.

1. Расчетная эксплуатационная производительность Q зернокомбайна

Q = W· ,

,

где d – коэффициент, определяющий содержание массы зерна в хлебной массе, для заданной величины С

d = .

.

Выработку W определим из выражения (8.1.), тогда

Q = 0,1·B , кг/с.

, кг/с.

2. Коэффициент Т использования рабочего времени агросрока:

определим величину коэффициента F рабочих ходов

F = ;

;

R=1,3 B = 1,3·3 = 3,9 м;

= 1,3·3 = 3,9 м;

м.

м.

Величину Т определим из выражения (8.17)

.

.

3. Расчетная эксплуатационная производительность зернокомбайна

Q =0,1·6·6·0,660· . кг/с.

. кг/с.

4. Выработка W зернокомбайна

зернокомбайна

W = 3,6 · Q ·

= 3,6 · Q ·  = 3,6 · 5,94 · 150 = 3207,6 т.

= 3,6 · 5,94 · 150 = 3207,6 т.

Задача № 2. Определить расчетную эксплуатационную производительность Q, (кг/с) и выработку W , (т) за агросрок самоходного зерноуборочного комбайна, работающего по схеме прямоточной организации работы на уборочно-транспортной операции (см. п.6.2).

, (т) за агросрок самоходного зерноуборочного комбайна, работающего по схеме прямоточной организации работы на уборочно-транспортной операции (см. п.6.2).

Исходные данные аналогичны задаче №1; дополнительные данные:

1. Расстояние  от поля до склада выгрузки зерна из бункера зернокомбайна

от поля до склада выгрузки зерна из бункера зернокомбайна  = 1,5 км;

= 1,5 км;

2. К = 1,5;

= 1,5;

3. Скорость маневрирования зернокомбайна на поле V =8 км/ч;

=8 км/ч;

4. К = 0,1 час;

= 0,1 час;

5. Производительность разгрузки бункера зернокомбайна Q =52500 кг/ч;

=52500 кг/ч;

6. Доля времени ожидания зернокомбайна на выгрузку зерна у склада от t - K

- K = 0,05.

= 0,05.

Решение.

1. Расчетная эксплуатационная производительность Q зернокомбайна

Q = 0,1·В · V

· V ·T

·T ·

· , кг/с.

, кг/с.

2. F =0,974 (см. решение задачи № 1).

Величину T определим из выражения (8.29)

определим из выражения (8.29)

T =

=

3. Расчетная эксплуатационная производительность зернокомбайна

Q = 0,1·6·6·0,415· кг/с.

кг/с.

4. Выработка W зернокомбайна

зернокомбайна

W = 3,6 · Q ·

= 3,6 · Q · = 3,6 ·3,74· 150 = 2019,6 т.

= 3,6 ·3,74· 150 = 2019,6 т.

Задача №3. Определить расчетную эксплуатационную производительность Q, кг/с и выработку W , т за агросрок самоходного зерноуборочного комбайна, работающего по схеме групповой организации работ (см. п.6.1).

, т за агросрок самоходного зерноуборочного комбайна, работающего по схеме групповой организации работ (см. п.6.1).

Исходные данные аналогичны задаче №1; дополнительные данные:

1. К = 1,5;

= 1,5;

2. К = 0,05.

= 0,05.

Решение:

1. Q = 0,1·В ·T·

·T· , кг/с

, кг/с

2. F= 0,974 (см. решение задачи №1);

Величину Т определим из выражения (8.33)

определим из выражения (8.33)

Т =

=

3. Расчетная эксплуатационная производительность зернокомбайна

Q = 0,1·6·6·0,604· кг/с.

кг/с.

4. Выработка W зернокомбайна.

зернокомбайна.

W = 3,6 · Q ·

= 3,6 · Q · = 3,6 ·5,44· 150 = 2937,6 т.

= 3,6 ·5,44· 150 = 2937,6 т.

8.2. Оценка производительности стационарных машин и агрегатов

Для стационарных СХМ или агрегатов производительность - максимальная подача в них обрабатываемого материала (кг/с) при их рациональной эксплуатационной настройке и обеспечении при этом всех агропоказателей.

При задаваемой или расчетной (на стадии проектирования) производительности Q за час чистого времени j-й стационарной машины или агрегата их расчетную эксплуатационную производительность Q

за час чистого времени j-й стационарной машины или агрегата их расчетную эксплуатационную производительность Q определим из выражения

определим из выражения

Q = Q

= Q ·Т, (8.34)

·Т, (8.34)

где Т - величина коэффициента использования рабочего времени определяется из выражения (8.17) с изменениями (8.18-8.21):

- при наличии загружаемого (разгруженного) бункера с остановкой работы СХМ или агрегатов, без наличия системы автоматического управления СХМ или агрегатов

Т=  ; (8.35)

; (8.35)

- при отсутствии бункера или возможности его загрузки или выгрузки без остановки СХМ

= 0;

= 0;

- при наличии системы автоматического управления  = 0.

= 0.

Производительность Q за час чистого времени определяется расчетным путем при наличии математических моделей, позволяющих адекватно оценивать заданные величины агропоказателей в зависимости от подачи обрабатываемого материала в СХМ или агрегат при оптимизации их рациональных параметров.

за час чистого времени определяется расчетным путем при наличии математических моделей, позволяющих адекватно оценивать заданные величины агропоказателей в зависимости от подачи обрабатываемого материала в СХМ или агрегат при оптимизации их рациональных параметров.

Пример. Оценим расчетным путём производительность  за час чистого времени воздушно-решетной зерноочистительной машины ОЗС-50/25/10 (см. рис.11.59) при очистке зерна пшеницы продовольственного назначения.

за час чистого времени воздушно-решетной зерноочистительной машины ОЗС-50/25/10 (см. рис.11.59) при очистке зерна пшеницы продовольственного назначения.

Основные характеристики машины, условия и агротребования на функционирование приведены в гл. 11; 15, ввод в программный комплекс ЭВМ для параметрической оптимизации (выбор рациональных размеров отверстий на решетах, частоту их колебаний, рациональной скорости воздушного потока в пневмоканалах) приведен на рис. 11.27, 11.41.

Расчетные функциональные зависимости агропоказателей на очистку зерна пшеницы для фиксированных технологических свойств и задаваемой подачи  в воздушно-решетную машину приведены на рис.8.3.

в воздушно-решетную машину приведены на рис.8.3.

Рис.8.3. Зависимость выхода  (1) зерна пшеницы, очищенного воздушно-решетной машиной, его чистоты апо (2), содержания в нем зерновых

(1) зерна пшеницы, очищенного воздушно-решетной машиной, его чистоты апо (2), содержания в нем зерновых  (3) и сорных

(3) и сорных  (4) примесей от подачи Q исходного зернового материала в машину

(4) примесей от подачи Q исходного зернового материала в машину

Анализ полученных результатов показывает, что агропоказатель b % (b

% (b cодержание в очищенном зерне сорных примесей, линия №4 на рис. 8.3) выполняется для всего интервала

cодержание в очищенном зерне сорных примесей, линия №4 на рис. 8.3) выполняется для всего интервала  (2,775…11,55 кг/с). Агропоказатель b

(2,775…11,55 кг/с). Агропоказатель b

% (b

% (b -содержание в очищенном зерне зерновых примесей, линия №3 на рис.8.3.) выполняется для максимальной подачи, обеспечивающей b

-содержание в очищенном зерне зерновых примесей, линия №3 на рис.8.3.) выполняется для максимальной подачи, обеспечивающей b

% -

% -  = 6,03 кг/с (21,71 т/ч). Следовательно, для рассмотренных условий работы воздушно-решетной зерноочистительной машины ОЗС-50/25/10 её производительность за час чистого времени

= 6,03 кг/с (21,71 т/ч). Следовательно, для рассмотренных условий работы воздушно-решетной зерноочистительной машины ОЗС-50/25/10 её производительность за час чистого времени  = 6,03 кг/с (27,71 т/ч).

= 6,03 кг/с (27,71 т/ч).

Зависимость расчетной производительности  этой машины от изменения технологических свойств (содержание зерновых примесей) исходного зерна пшеницы приведена на рис. 8.4.

этой машины от изменения технологических свойств (содержание зерновых примесей) исходного зерна пшеницы приведена на рис. 8.4.

Эксплуатационная производительность и выработка за агросрок этой машины (для условий отсутствия бункера постоянной подачи зернового материала, К =0,95; К

=0,95; К =0,05; Т

=0,05; Т =0,7; t

=0,7; t =500 ч) определяются из выражений (8.35) и (8.37):

=500 ч) определяются из выражений (8.35) и (8.37):

=

=  · Т; (8.36)

· Т; (8.36)

Т = ;

;

= 6,03 · 0,896 = 5,403 кг/с (19,45 т/ч).

= 6,03 · 0,896 = 5,403 кг/с (19,45 т/ч).

Выработка за агросрок

W =

= · t

· t =19,45·500=9725,18 т. (8.37)

=19,45·500=9725,18 т. (8.37)

Рис. 8.4. Зависимость производительности Q воздушно-решетной зерноочистительной машины при очистке зерна пшеницы продовольственного назначения от содержания в исходном зерновом материале зерновых b примесей

примесей

;

;

; (8.35)

; (8.35)