ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Содержание:

Структурный синтез объекта проектирования |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12.2 - Общие принципы подхода к структурному синтезу объекта проектирования. 12.3 - Построение схемы принципиальной. 12.4 - Обоснование и построение схемы кинематической.

12.1. Задачи, назначение

Структура СХМ (композиция), определенная принципиальной схемой с отображением рабочих и вспомогательных элементов, конструкции рамных, опорных элементов, рабочего маста оператора и т.п., должна обеспечить технологичность изготовления, проведения технического обслуживания и ремонта, контролируемость, доступность и легкосъемность элементов, простоту привода и управления, надежность, хорошую обзорность, безопасность работы, защищенность от воздействий внешней среды, транспортабельность, комфортные условия оператору, заданную производительность, экономическую эффективность и другие требования. При структурном синтезе СХМ или агрегата решается ряд задач, направленных на обеспечение требований технического задания и получения информации для проектных и конструкторских решений. Решение всех этих задач позволит обосновать принципиальную схему (ПС) СХМ или агрегата (ГОСТ 2.701-84 «Схемы. Виды и типы. Общие требования к выполнению»). Принципиальная схема проектируемой СХМ или агрегата определяет обоснованную систему технических средств (рабочих органов, машин, оборудование) с рациональными параметрами и их взаиморасположение в пространстве (композиционное построение), обеспечивающих выполнение функционирования СХМ или агрегата в соответствии с их обоснованной функциональной схемой, определяющей рациональное выполнение заданного технологического процесса при минимизации приведенных затрат на их продукцию. Принципиальная схема определяет вид рабочих элементов СХМ и их определяющие параметры (например, обоснованные размеры рабочих органов, их взаиморасположение, параметры двигателей), взаимосвязи, композиционное построение, требования к проектируемому объекту. Исходными данными для разработки ПС является обоснованная ФС, первичный анализ возможной кинематической схемы, существующие и создаваемые по результатам НИР и ОКР варианты рабочих и вспомогательных органов и СХМ, характеристики энергетических средств, с которыми возможно агрегатирование проектируемой СХМ, требования технического задания на проектирование (надежность, технологичность, эргономика, эстетика, экономичность). Обоснование ПС – творческий процесс проектирования структуры СХМ или агрегата, включающий современные методы системного анализа вариантов ПС с использованием различных вариантов рабочих и вспомогательных органов, энергетических средств с последующей их структурной оптимизацией (структурный синтез), с использованием методологии системы автоматизированного проектирования (САПР). Построение ПС – процесс технического отображения обоснованной структуры объекта проектирования с учетом требований стандартов. Утвержденная ПС является основной для разработки технического проекта объекта проектирования.

12.2. Общие принципы подхода к структурному синтезу объекта проектирования

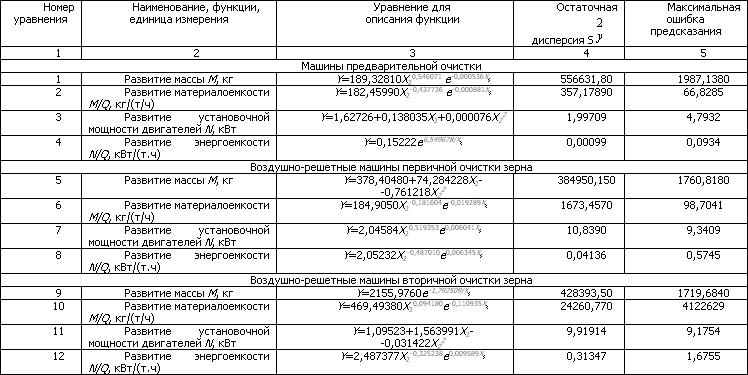

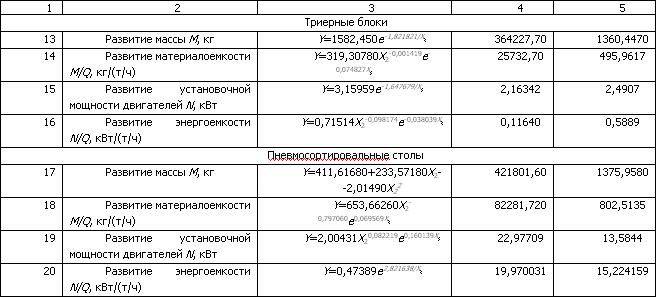

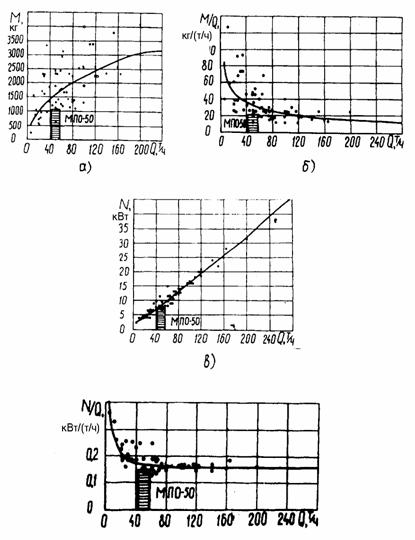

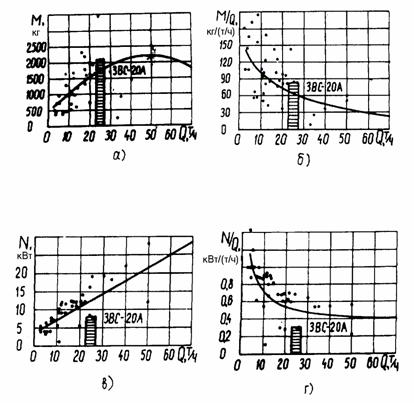

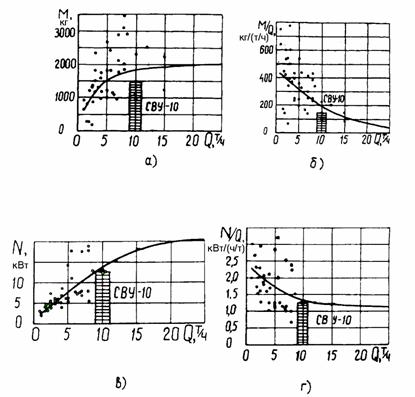

Для первичного синтеза варианта структуры СХМ или агрегата изучаются варианты машин-аналогов, известные или создаваемые по результатам НИР или ОКР рабочие и вспомогательные органы и СХМ, оценивается возможность реализации ими требований технического задания (выполнение показателей назначения, надежности, технологичности, эргономики, эстетики, способности агрегатироваться с различными или задаваемыми энергетическими средствами, обеспечения экономических требований к проектируемому объекту). Рассмотрим общие подходы к решению ряда основных задач проектирования ПС. Оценка расчетной эксплуатационной производительности СХМ или агрегата. Для проектируемых СХМ и агрегатов оценка расчетной эксплуатационной производительности производится при заданной производительности СХМ или агрегата и условий его функционирования в период агросрока: стационарная или мобильная СХМ, функционирование в составе агрегата (групповая, прямоточная, перегрузочная, перевалочная организация работ) (см. гл.8). Оценка массы проектируемой машины. На первых стадиях разработки ПС оценку массы и потребляемую мощность проектируемой СХМ можно прогнозировать по основным показателям СХМ (заданная производительность, расчетная, при обосновании ФС, ширина захвата), используя технические характеристики машин аналогов [48]. Например, прогнозные величины массы На стадиях синтеза структуры СХМ для каждого варианта ее композиции массу машины и потребляемую мощность можно оценить точнее по техническим характеристикам элементов, формирующим структуру СХМ или агрегата. Таблица 12.1 Функциональные зависимости прогноза развития показателей технического уровня зерноочистительных машин

Анализ возможности агрегатирования СХМ и энергетических средств (ЭС) (см. гл.6). Определяется целесообразность компоновки агрегата по числу машин, агрегатируемых с ЭС, способ соединения (прицепные, навесные, полунавесные), расположение машин и рабочих органов в агрегате (симметричные, ассиметричные), по способу получения энергии от ЭС (от вала отбора мощности, собственного двигателя, от опорно-ходовых колес). Оценивается возможность навески проектируемой СХМ с расчетной массой на ЭС по запасу грузоподъемности шин колесных тракторов и их предельному среднему давлению на почву. Проверяется соответствие СХМ продольной и поперечной устойчивости агрегата, оценки возможной скорости движения агрегата по полю, транспортная скорость. Анализ возможности обеспечения надежности и ремонтопригодности (см. гл.9). Наряду с обеспечением надежности технологического процесса не менее важным вопросом является решение проблемы надежности конструкций, проектируемых СХМ или агрегатов. На уровне проектирования, когда решаются вопросы структурного отображения изделий, должны найти отражение соответствующие этапы обеспечения надежности. При этом следует исходить из того, что сельскохозяйственная машина является ремонтируемым объектом, т.е. объектом, исправность и ремонтопригодность которого в случае возникновении отказа или повреждения подлежит восстановлению. Обычно в техническом задании на проектирование сельхозтехники требования к надежности задаются различными показателями (единичные и комплексные). На стадии проектирования рациональной структуры СХМ или агрегата целесообразно решить следующие задачи: 1. Установить уровень надежности объекта проектирования, исходя из технических возможностей отрасли сельхозмашиностроения и экономической целесообразности. 2. Распределить величины показателей надежности между элементами объекта проектирования. 3. Определить конструктивные, производственные, эксплуатационные и ремонтные мероприятия, обеспечивающие установленный уровень надежности объекта проектирования. Оценка действительных показателей надежности СХМ или агрегата проводится при испытаниях опытных образцов. При этом все возникающие отказы делят на три группы по сложности их устранения: 1) отказы, устранение которых возможно с использованием ЗИПа (запчасти, инструмент, приспособления), прилагаемого к машине; 2) отказы, для устранения которых ЗИПа недостаточно и требуется частичная разборка узлов с заменой деталей и сборочных единиц; 3) отказы, сопряженные с неисправностью или повреждением базовых конструкций, устранение которых требует почти полной разборки изделия. Время устранения отказа влияет на эксплуатационную производительность (см. гл.8) и на выработку агрегата (например, удлинение времени агросрока при уборке зерновых за счет дополнительного времени на устранение отказов в зерноуборочном комбайне, снижает реальный (убранный) урожай – простой неубранного, но созревшего хлебостоя увеличивает потерю массы зерна на 1,5…2% в сутки), в связи с этим решение задач ремонтопригодности проектируемой СХМ или агрегата актуально (см. гл.8). Ремонтопригодность включает такое понятие, как контролируемость, т.е. свойство, позволяющее быстро обнаружить неисправность; легкодоступность – свойство, связанное с длительностью подготовительных операций для устранения неисправностей; легкосъемность – затраты времени на разборку изделия для устранения неисправностей. Повышение показателей ремонтопригодности возможно и путем рациональной структуры объекта проектирования (см. гл.9). Анализ воздействия объекта проектирования на окружающую среду. Человечеством создано множество машин и сложных технических устройств, рациональных с позиции чисто инженерных задач. Между тем, отсутствие экологических подходов к решению технических задач привело к тому, что годами эксплуатируемая техника и крупные промышленные комплексы способствовали накоплению в природной среде веществ, угнетающих жизнедеятельность биосферы, снижению естественного плодородия почвы и др. Одним из реальных путей решении противоречий между развитием техники и экологией природной среды является повышение уровня экологических знаний. Инженерная экология – научная дисциплина, изучающая объективные закономерности процессов и средств системного взаимодействия человека, технических средств и природной среды с целью создания сложных эргатических систем «человек – техника – среда» (СЧТС), ее исследование и оптимизация в стадии проектно-конструкторских разработок сложных эргатических комплексов. Развитие инженерной экологии направлено на комплексное решение проблем повышения производительности труда, всестороннего и гармоничного развития человека и окружающей природной среды. Инженерная экология [2] исследует экологические процессы, на которые оказывают влияние современные технические устройства и промышленные комплексы, а также изучает, какие требования к конкретным техническим средствам и построению СЧТС вытекают из особенностей жизнедеятельности человека и биосферы, т.е. инженерная экология решает задачу приспособления техники, сложных производств к естественным условиям жизни и деятельности человеческого общества и экосистемы планет. Сельскохозяйственные машины, взаимодействуя с природной средой, оказывают на нее двоякое воздействие: с одной стороны, способствуют использованию природных сил на благо человека, с другой могут наносить ей невосполнимый ущерб. При проектировании следует учитывать негативные последствия применения техники, в частности, снижение ее естественного плодородия. Почва представляет собой природную среду, обладающую свойством плодородия, которое бывает естественным и экономическим. В последнее время отмечают тот факт, что несмотря на увеличение капитальных вложений в сельское хозяйство, не наблюдается резкого увеличения урожайности. В определенной мере это связывают с разрушением структуры почвы машинами, что увеличивает масштабы эрозионных процессов, а также ее плотность [35]. Стремление в последние два десятилетия к увеличению производительности за счет повышения мощностей энергетических средств привело к резкому увеличению массы машин в сельском хозяйстве. Считается, что для сохранения структуры почвы достаточно обеспечить определенное удельное давление движителей на почву. Однако известно, что тяжелые машины при том же удельном давлении оставляют более широкую колею, чем легкие. С увеличением ширины колеи доля уплотнений почвы увеличивается, а это влияет на урожайность, например, исследования, проведенные в различных регионах, свидетельствуют, что при посеве зерновых и пропашных культур в почву с плотностью 1,3…1,4 г/см3 урожай снижается на 10…20%. Снижение удельного давления движителями СХМ или агрегата на почву регулируется как изменение размеров ширины и диаметра колес [40], так и рациональной структурой СХМ или агрегата (например, рациональное расположение в зерноуборочном комбайне бункера для сбора зерна, двигателя, обеспечивающее равномерное удельное давление колес на почву, стремление сместить центр масс машины к ее геометрическому центру, что, кроме указанного, улучшает ее маневренность и устойчивость). Транспортабельность объекта проектирования. Определяется рациональность структуры СХМ с учетом требований ее транспортировки на дальние расстояния и вариантов выбранных средств транспортирования (например, вагоны железнодорожного транспорта), возможность вписания габаритов объекта проектирования в ограничительные стандартами (ГОСТ 92380-73) габариты (рис.12.5). Рассматривается возможности по уменьшению габаритных размеров за счет разворота и закрепления подвижных частей, а в случае, когда это невозможно - предусмотрение в конструкции СХМ возможности разъединения и отсоединения отдельных ее элементов с целью их рационального размещения в подвижном составе при транспортировании.

Эргономика (см. гл.10). Дизайнерский анализ при структурном синтезе объекта проектирования. Современный дизайн не только воздействует на форму, структуру, композицию изделия, но и влияет на удобство и производительность работы персонала, подсказывает пути улучшения функциональности. С другой стороны, инженер-конструктор, знакомый с основами дизайна, с самого начала проектирования наряду с обеспечением утилитарности уже при схемной проработке может заложить эстетически привлекательную конфигурацию, соразмерность, выразительность. Решение вопросов художественного конструирования инженером-конструктором или подключение дизайнера к работе на поздних этапах проектирования малоэффективно, так как тектоника, композиция уже сформированы, и область художественного воздействия очень мала (очертания защитных щитков или корпуса, поверхность). Дизайн изучает и формирует вкус и потребности. При выборе машины срабатывают тяга человека к красивому и при примерно равных технических показателях покупатель (особенно неквалифицированный) отдаст предпочтение более красивой модели. В свою очередь, дизайн, обостряя конкуренцию, способствует быстрому моральному старению машин и более частной смене конструкций. Взаимовлияние инженерного и художественного конструирования повышает конкурентоспособность и ускоряет технический прогресс. В техническом задании на проектирование машин формируются различные требования, в том числе показатели безопасности, эстетические и эргономические. Так, регламентируется обобщенный эстетический показатель конструкции (от 1 до 5). Это может быть достигнуто в результате выполнения художественно-конструкторского проекта. Художественная проработка ведется параллельно с конструкторской и имеет те же стадии проектировании (табл.12.2). Таблица 12.2 Стадии художественного конструирования в проектировании изделий сельхозмашиностроения и их последовательность

Окончание табл.12.2

В содержательном отношении художественная проработка заключается в приведении конструктивных решений в соответствие категориям композициям, в использовании всех ее свойств и средств для получения наиболее эффективного, запоминающегося современного образа конструкции. Композиция (расположение, соединение, структура) – расположение основных элементов и частей в определенной системе и последовательности, способы соединения составляющих в одно целое. Категориями композиции являются тектоника и объемно-пространственная структура. Категории отражают наиболее общие и существенные связи и отношения в композиции. Тектоника есть зримое отражение работы конструкции и материала в форме. Литая несущая конструкция должна быть так выражена в форме, чтобы не возникли сомнения, что это именно литье, а не сварная или штампованная конструкция. В СХМ у машин много взаимодействующих элементов из листовой стали, особенно существенно решение конструкции мест их соединений друг с другом или с несущим каркасом. Иногда такие соединения оказываются случайными и непроработанными технологически. Капоты, щитки, панели не отбортованы, не профилированы, не имеют тектоничной выразительности. Встречаются конструкции, неоправданно лишенные тектонической ясности и не информирующие о том, как работает конструкция, каково распределение усилий, - это формы ложные в тектоническом отношении. Дело в том, что взаимообусловленность конструкции и формы, выраженная в конкретном материале, - это наиболее существенное качество, предопределяющее композицию каждого изделия и работу над нею. Каждый элемент в общей конструктивной системе должен быть связан с другим единственно возможным и заданным способом. Форму каждого изделия можно рассматривать как взаимодействие всех ее элементов между собой и с пространством – объемно-пространственную структуру (ОПС). В одних случаях она простая и лаконичная, в других - весьма сложная. По видимой части объекта проектирования в любом ракурсе мы можем представить его форму. Необходимо вычленить форму из всего остального и представить ее как ОПС. Объемно-пространственная система связей всех элементов наряду с тектоникой позволяет достигнуть подлинную гармонию конструкции. Особое значение решение проблем тектоники имеет в открытых конструкциях СХМ, где она активно проявляется. Внешний вид машины определяется функциональным назначением, т.е. сконструировать классической плуг с другой компоновкой корпусов, колес, механизмов невозможно. Форма основных рабочих элементов также определена технологическим процессом. Поэтому зачастую дизайнер прорабатывает функционально второстепенные СЕ: раму, навеску (в пределах рассчитанной прочности), колеса, дополнительные элементы и цветовое решение. Выбирается стиль (энергонасыщенный, фундаментальный, легкий, динамический, деловой, представительский, спортивный), придается соответствие моде (так, у автомобилей кузов седан сменился формой комби, а затем более легкой и выразительной капсулой). В СХМ дизайнеры широко используют в качестве модных элементов детали новых отделок как нюансы: покрытия, светоотражатели, фары и новые разработки для комфортности и удобства управления и обслуживания: воздухоочистители, кондиционеры, кресла, пульты, шумо-виброизоляция, дисплеи и др. Для современных конструкций характерны прямолинейность очертаний и закругленность форм, профилирование больших плоскостей и поверхностей, массивность рамных элементов, тонкостенность корпусных, большие объемы и площади остекления кабин, использование декопированных защитных щитков, тщательная отделка покрытий. Все эти приемы согласуются с современным состоянием развития СХМ: прямолинейность линий выражает жесткость, динамичность, скоростные качества; использование нелинейных очертаний смягчает резкость контура, придает конструкции элегантность; переход на объемные, но облегченные профили не только целесообразен для увеличения прочности и жесткости, но и придает силовой, надежный вид. Композиция удачно спроектированного изделия обладает рядом специфических свойств, характерных для высокоорганизованной, гармоничной формы. Гармония – соразмерность, сочетаемость, соответствие разных частей изделия друг другу и целому, и вызывающее ощущение прекрасного, пропорционального, цельного и многообразного, умеренного в ряде случаев грациозного и др. Рассмотрим свойство композиции – целостность формы. Целостность формы – органичное соединение элементов формы, соподчиненность. Анализ лучших конструкций показывает, что в них в сложной структуре технически и композиционно объединены множество конструктивных элементов. Объединение элементов аппроксимируется различными геометрическими телами на основе наложения, стыковки, охвата, внедрения, сквозного прохождения и взаимопроникновения. При этом структура гармонически представляет единое целое. Соподчиненность – это деление элементов на главные, менее значимые и второстепенные в их сочетаниях при образовании целостной формы. Главный элемент служит объединяющим началом, что определяется его назначением, положением и относительной величиной. Характер соподчинения определяется в основном назначением предмета и его конструкцией. Композиционное равновесие – это такое сочетание элементов, при котором все они сбалансированы между собой. Оно зависит от распределения основных масс композиции относительно ее центра и связано таким образом с характером организации пространства, пропорциями, расположением главной (если она имеется) и второстепенной осей, пластиковой формы, цветовыми и тональными отношениями отдельных частей между собой и с целым. Нельзя допускать значительного несовпадения центра композиции с физическим центром, вызывающего неприятное зрительное ощущение (предметы с высоко расположенным центром тяжести на относительно тонкой опоре и др.). Равновесие легче достигается при симметричных конструкциях, при несимметричных - важно создать зрительность достигнутого физического равновесия. Симметрия. – одно из наиболее ярких и наглядно проявляющихся свойств композиции. Она широко распространена в природе, но не абсолютная, а подобная. Она подсказала использование сложных композиционных решений, в которых за симметрией сохраняется роль организующего начала. Работа над формой на грани между симметрией и асимметрией связана в основном с нахождением композиционного равновесия, и, когда его можно достигнуть, общее решение оказывается рациональным и красивым. Динамичность и статичность. Любая фигура, имеющая центр или оси симметрии, всегда статична относительно их. Куб, шар, параллелепипед статичны относительно всех осей. Конус статичен относительно оси симметрии, а вдоль нее он динамичен, так как по ней происходит изменение формы. Реакция на нее определяется движением глаза вдоль длинной стороны объекта, т.е. имеется активная односторонняя направленность формы. Силосная башня, устремленная в небо динамична, поскольку взгляд идет снизу-вверх вдоль формы от основания к вершине; положенный на бок параллелепипед динамичность теряет. Чтобы динамичность появилась, надо обозначить начало, придав форме направленность. Подчеркивание динамичности мобильных скоростных машин оправданно и эффективно. Динамичность ярче проявляется у скоростных моделей: лапа для обычного и скоростного культиватора меняется: увеличивается ее стреловидность, уменьшается угол установки и кривизна поверхностей, поскольку меняются условия выполнения операции. То же можно сказать и о других скоростных СХМ. Антиподом динамичности выступает статичность, которая ассоциируется с устойчивостью, незыблемостью, мощью и надежностью. Используя небольшие изменения в распределении масс, конструкциях опор, тектонические преобразования, членение или объединение, или ориентацию объемов и поверхностей, можно достичь большей статичности конструкции. Единство характера формы может проявляться через стиль. Машина, сконструированная из отдельных красивых комплектующих, может оказаться уродливой. Формы промышленных изделий в зависимости от остроты проявления в них характера формы можно разделить на нейтральные и острохарактерные. Прежде чем решить, какой стиль следует избирать, необходимо учесть ряд необходимых факторов. Каков моральный срок службы машины? Каковы тенденции развития формы машин данной групп? В какой среде машина будет функционировать, какова ее роль в комплексе или комплекте машин? Наконец, важен и характер работы – как часто человеку приходится на ней работать. Все это и должно определить подход к характеру формы будущего изделия. Одно дело – форма агрегата сортировочной линии, которая может повторяться в десяток раз, став лишь звеном в длинной цепочке себе подобных; в этом случае нужно добиваться ее максимально нейтрального характера. Совсем иное дело – мотоблок или комбайн узкого назначения, форма которых может быть предельно характерной. Итак, если речь идет о предмете, который предназначен служить лишь элементом среди многих других, то форма его должна быть по возможности более нейтральной, спокойной. Но если какой-то предмет необходимо выделить среди прочих, сделать акцентом композиции, то обострение характера его формы до нужной степени вполне оправданно. Но характер формы избирается не совсем произвольно: в какой-то мере он, конечно, обусловлен конструкцией, технологий производства вещи, свойствами ее материалов. Средствами композиции, которые рассмотрены ниже, достигается тектоническое и объемно-структурное соответствие конструкции художественной выразительности и оригинальности. В начальной фазе разработки или оценки конструкции необходимо выявить идею композиции – тот прием, который будет развит композиционными средствами. Пропорции и пропорциональность. Пропорциональность как средство гармонии наиболее эффективное и значимое средство композиции. Только пропорциональная система может объединить разнородные детали изделия в гармоничное целое. Размерные отношения элементов формы – это та основа, на которой строится вся композиция. Математику следует привлекать для пропорционирования, но только в качестве предварительных схем. Форма в СХМ обусловлена прежде всего функциональной схемой машины. По мере уточнения конструкции расчетом, проработки сборочных единиц деталей появляется возможность уточнить размерные отношения главных элементов ОПС. Таким образом, пропорции машины оказываются во многом производными от ее инженерной компоновки. Именно поэтому пропорциональный строй, соразмерность частей и целого служат важной проверкой технического совершенства машины. Для пропорционирования характерно членение машины на плоскостные участки поверхности, связанные с той или иной функцией машины. Особенно важна роль горизонтальных членений. Первоначальная пространственная организация сложной, многоэлементной системы должна быть проведена уже на стадии схемной проработки машины. Пропорционирование является следующим шагом в организации сложной структуры. Масштаб и масштабность. Масштаб – отношение линейных размеров, изображенных на чертеже, к натуральным. Масштабность - относительное соотношение воспринимаемых человеком размеров объектов размерам человека. Равные по величине здания, машины могут иметь разный масштаб, маленькая машина – крупный масштаб и наоборот. Значительное количество членений усиливает впечатление крупности, но размельчает его масштаб. Из двух равных по высоте сооружений более высоким кажется то, у которого больше горизонтальных членений. По законам природы весь растительный и животный мир соразмерен, масштабен. Ствол дерева и ветка, форма крыла с разными сечениями соответствуют своему конструктивному строению и обеспечивает прочность, устойчивость и функциональное назначение. Человек усиливает принципы масштабности из зрительного восприятия природы. Поэтому конструкции с правильной масштабностью воспринимаются как естественные и красивые. Если применить пропорции шестиместного лимузина при конструировании малолитражки, то получится как бы не настоящий, а смешной «игрушечный автомобиль». Ступенчатая форма, динамичность большого мощного трактора связана с массой двигателя, маневренностью, скоростью. Форма мини-трактора становится во многом иной, неизменной остается лишь одна величина – человек. Весь окружающий предметный мир должен быть масштабен по отношению к человеку. Чтобы лучше выявить масштаб изделия, нужно соблюдать масштабные закономерности построения его формы аналогично закономерностям, существующими в природе. К масштабным закономерностям относятся различные формы масштабных связей: - отношение элементов к целому и друг другу; - отношение элемента к материльно-природной среде; - отношение размеров и масштаба к человеку. Масштабность машины, по сути, является своего рода обобщенным эргономическим показателем: если машина немасштабна, она обязательно окажется эргономически ущербной. Контраст и нюанс. В художественном конструировании контраст и нюанс характеризуют степень сходства и различия отношений между однородными качествами и свойствами отдельных объектов промышленного производства. Понятие контрастные отношения означает резко выраженные различия между качествами; понятие нюансные отношения, напротив, означает незначительные, слабо выраженные различия. Сопоставление большого и малого, горизонтального и вертикального, белого и черного является контрастным отношением элементов. Контраст – противопоставление, борьба разных начал в композиции, очень эффективное средство в создании зрелищности конструкции. Сущность композиции машины, построенной на контрасте, в активности ее визуального воздействия. Контраст обусловлен различием структур: сложная (насыщенная различными приборами передняя часть кабины комбайна) и простая (плоскости боковой облицовки), необработанные литые стойки корпусов плуга и полированные штоки гидроцилиндров, легкая паукообразная стрела стогомета и тяжелые шасси трактора. Как средство художественной выразительности контраст более доступен в применении, когда другие средства композиции не могут быть использованы из-за функциональной детерминированности конструкции. Низкое противопоставляется высокому, тяжелое – легкому, горизонталь – вертикали, светлое – темному и т.д. Задача конструктора - развить объективное контрастное начало. Из всех видов контраста в СХМ больше всего возможностей имеет контраст открытой технической структуры (пространство сложных сочетаний элементов механизмов в жатке) и простых спокойных объемов (бункер, каркас молотилки - для усиления закрыт большими плоскими щитками). Контраст активизирует любую форму, но чтобы достичь гармонии, его нужно дополнить теми необходимыми нюансными отношениями, без которых он может оказаться слишком резким. О нюансе говорят в тех случаях, когда сравнивается несколько незначительно отличающихся друг от друга величин, форм, цветов. Слово нюанс означает отклонение, едва заметный переход. Не всякое произвольное сопоставление называется контрастным (либо нюансным). Такое сопоставление возможно лишь при сравнении однородных свойств объектов (размеров, формы, цвета, фактуры). В технике, нюансные отношения раскрываются постепенно. Проанализируйте отлично спроектированную и изготовленную машину, сравните ее с аналогами, и вы будете делать для себя все новые открытия, будете понимать, почему одна так привлекает, а другая оставляет равнодушным. Таково значение, казалось бы, незаметного, «слабого» средства композиции – нюанса. Метрический и ритмический повтор. Метрический повтор (метр) – это неоднократное с одинаковым интервалом повторение какого-либо элемента. Ритм – более сложный вид повторяемости. Это чередование элементов, характеризующее нарастание или убывание их количества, формы, размеров. Ритмические ряды образуются чередованием более выразительных элементов, называемых акцентами, и менее выразительных (пассивных), называемых интервалами. Очевидно, идею метра и ритма человек позаимствовал также у природных объектов: цветов, листьев (акация), деревьев (годовые кольца и др.), раковин, животных (строение скелета, движетель многоножек, окраска). Для современных технических структур тема повтора особенно характерна. В СХМ это режущие аппараты, рабочие органы плугов, культиваторов, борон, болтовые и другие крепления, стойла животных, аппараты в доильном отделении и т.д. Ритм проявляется в закономерности изменения порядка. Он задает форме активное композиционное движение. Причем меняя порядок нарастания или убывания ряда, объем или площадь элементов, структурную насыщенность, тональность и т.п., можно усиливать или ослаблять динамичность формы. Ритм связан с такой особенностью зрительного восприятия, как движение глаза в направлении нарастания количественных изменений ряда. Законы природы познаются не только наукой. Искусство также средство познания мира. Художники больше мыслят образами, ассоциациями, интуицией. Сопоставляя биологические объекты, ощущение скорости, легкости, совершенства, художники и писатели-фантасты создали образы летательных аппаратов, субмарин (submarine) и др. задолго до их технического воплощения. Но и хороший конструктор близок к художнику. Чисто техническая целесообразность не смогла бы создать многие шедевры человеческой мысли и мастерства. (Знаменитая яхта Катти Сарк, башня Шухова, рулонный пресс и др.). Конструкция современного трактора полна сдержанной красоты (настоящая сила всегда скромна) и выразительности. Одного взгляда достаточно, чтобы ощутить мощь, проходимость, маневренность. А ведь этот образ надо было предопределить, вообразить в голове. Инженер-конструктор должен быть готов, наряду с дизайнером, формировать конструкцию машины, отвечающую эстетическим требованиям. Оценка условий эксплуатации. На стадии синтеза вариантов ПС необходимо учесть влияние условий эксплуатации СХМ и агрегатов. Можно выделить несколько направлений: 1. Основные и вспомогательные органы СХМ при выполнении технологического процесса способны травмировать обрабатываемую сельхозпродукцию (тыквы, арбузы, зерно). При композиционном построении ПС СХМ необходимо предусмотреть взаимное расположение органов СХМ, обеспечивающих прямоточность перемещения обрабатываемой продукции с минимальным количеством транспортеров, рациональность высоты перепадов (меньше, чем начнется травмирование), рациональность относительных скоростей их перемещений. Идеальный вариант – вертикальное последовательное расположение по высоте рабочих органов с перемещением обрабатываемого материала сверху – вниз под действием сил гравитации. 2. Мобильная СХМ оснащается широкозахватными рабочими элементами, ширина которых затрудняет их перемещение в рабочем положении по транспортным дорогам. При композиционном построении СХМ и разработке ее технического проекта следует предусмотреть съем рабочего элемента и возможность его продольного перемещения (например, широкозахватная жатка зернокомбайна перемещается на специальной транспортной прицепной тележке) или возможность изменять ширину рабочего элемента при транспортировке СХМ (например, использование механизма для «складывания» широкозахватных культиваторов). 3. Мобильная СХМ оснащается бункером для сбора убираемой сельхозпродукции с последующей ее выгрузкой в транспортное средство. При композиционном построении СХМ необходимо определить положение бункера, обеспечивающее не только рациональное распределение его массы по опорным колесам СХМ, но и рациональную технологию его выгрузки. 4. СХМ оснащается элементами, ресурс которых значительно меньше ресурса всей СХМ (например, сегменты режущего аппарата жатки зернокомбайна). При композиционном построении СХМ и дальнейшей разработке ее технического проекта целесообразно предусмотреть доступность и легкосъемность элементов для их возможной замене при отказе в период эксплуатации. Выполнение экономических условий и ограничений рынка. При обосновании ПС проектируемого объекта и обеспечения всех требований ТЗ определяющими критериями являются экономические: приведенные затраты на получаемый продукт, прибыль, рентабельность (ГОСТ 23728-88; ГОСТ 2372-88; ГОСТ 23730-88). Величины этих показателей анализируются, сравниваются с такими же показателями машин - аналогов на рынке. При высоких экономических показателях и положительном решении группы маркетинга формируется система данных (схема функциональная, ПС, требования и условия, агротехнические и экономические показатели объекта проектирования) для разработки технического проекта (см. гл.14, п.11.3.9).

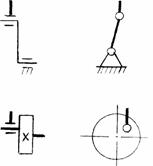

12.3. Построение схемы принципиальной

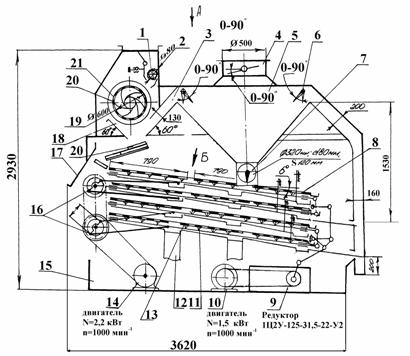

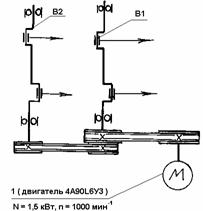

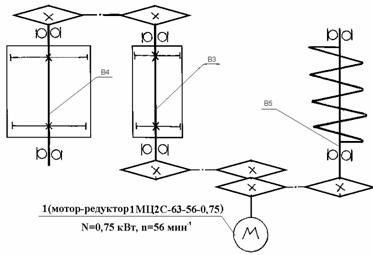

Результаты, полученные при обосновании структуры объекта проектирования, являются основанием для построения принципиальной схемы (ПС). Принципиальная схема выполняется в виде схематического разреза в нескольких проекциях, и внешние очертания выполняются в соответствии с конструкцией каждого элемента или устройства. Элементы, составляющие функциональные группы или устройства, допускается на схемах выделять штрихпунктирными линиями с указанием наименования группы, а для устройств – наименования и шифра. Элементы, составляющие устройство, имеющее самостоятельную ПС, выделяют на основной ПС сплошной линией. Построение ПС выполняется без строгого соблюдения масштаба. На ПС показывают пространственное расположение элементов СХМ, первоначальный вариант схемы кинематической, несущие конструкции СХМ, движетели. При выполнении ПС для обозначения рабочих и вспомогательных органов используется принятое в отрасли схематическое изображение с выделенными элементами, параметры которых необходимо показать в количественном виде (например, диаметр и ширина молотильного барбана, форма и угол обхвата деки, глубина и высота пневмоканала пневмосепаратора). В ПС помещают различные технические данные. Такие сведения указывают либо около графических обозначений (по возможности, справа или сверху), либо на свободном поле. На ПС должны быть указаны: 1. Геометрические и при необходимости динамические параметры рабочих и вспомогательных органов, несущих конструкций, двигателя, движетеля (рама, опорные колеса),присоединительные параметры для СХМ агрегатируемые с энергетическим средством, габаритные размеры СХМ. 2. Параметры (линейные, угловые) пространственного композиционного построения СХМ или агрегата, определяющие взаимное расположение всех их элементов, геометрическое положение СХМ в составе агрегата. 3. Определяющие характеристики и обозначения унифицированных (например, редуктор, шкивы, сегменты режущих аппаратов) или стандартных (двигатель, мотор-редуктор, решетные сепараторы) элементов, используемых в проектируемой СХМ или агрегате. 4. Технические требования, диаграммы, таблицы, условия и основные технические характеристики проектируемого объекта (на свободном поле ПС). Указанной на ПС схеме информации должно быть достаточно для разработки технического проекта объекта проектирования. С использованием методологии и программных комплексов САПР «Проектирование функциональной схемы и структуры воздушно-решетной машины и общие подходы к проектированию и построению ПС» обусловлена и построена ПС универсальной воздушно-решетной машины (рис.12.6).

Техническая характеристика: тип – стационарный; производительность за 1 ч основного времени: на предварительной очистке зерна пшеницы влажностью до 20% и содержании сорных примесей до 10% (натура) 670 кг/м3…50 т/ч; на первичной очистке (натура 760 кг/м3)……………………………25 т/ч; на вторичной очистке…………………………………………………………10 т/ч; масса машины не более……………………………………………………………………1750 кг; работает с вентилятором радиальным………………………………………………ВР-86-77-6,3, производительностью 1200 м3/ч с циклоном. полное давление………………………………………………………………………………1430-940 Па.

Рис.12.6. Принципиальная схема воздушно-решетной зерноочистительной машины (окончание рис.12.6 см. на с.538)

Рис.12.6. Окончание

12.4. Обоснование и построение схемы кинематической

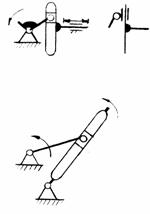

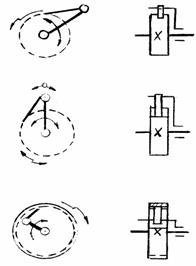

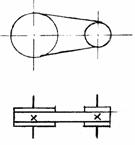

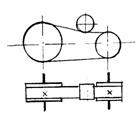

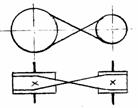

Кинематика (от греч. kinematos – движение) – раздел механики, в котором изучаются геометрические свойства механических движений тел без учета действующих на них сил. Кинематическая схема (КС) – схема, на которой с помощью условных обозначений изображаются звенья механизмов и кинематические пары с указанием параметров, необходимых для кинематического анализа. Основные задачи кинематического анализа: определение положений звеньев, траекторий отдельных точек механизма, угловых скоростей и ускорений отдельных точек механизма при заданных основных размерах, определяющих кинематическую схему и законы движения ведущих звеньев. При обосновании кинематической схемы решаются соподчиненные задачи: обоснование вида схемы (последовательная, разветвленная, параллельная, последовательно-параллельная и др.) и типов механизмов и их параметров для передачи движения от источника энергии (двигатель, вал отбора мощности энергетического средства) к рабочим органам и механизмам для управления контроля и регулирования движением машины и параметрами рабочих и вспомогательных элементов в зависимости от условий и задач при функционировании СХМ или агрегата [4]. Исходными данными для этого являются ТЗ на проектирование СХМ (самоходная, навесная, прицепная), технические требования к устройству, кинематические параметры рабочих и вспомогательных органов, обеспечивающих рациональное функционирование СХМ (обоснованные в ее функциональной схеме), сведения о возможностях различных кинематических групп механизмов. Решение задач по обоснованию рациональной кинематической схемы связано с использованием общих подходов параметрического и структурного синтеза (см. гл. 11-12) в соответствии с назначением СХМ и следующих предпосылок: 1) из требований технического задания известны характеристики ведущего элемента (вид источника движения: двигатель, вал отбора мощности, ходовое колесо и пр., что соответствует валу двигателя, валу отбора мощности, оси колес, их положению в пространстве), т.е. положение оси вращения относительно вектора скорости перемещения машины, агрегата или материала, расстоянию от поверхности движения, частота и направление вращения; 2) из функциональной схемы известны характеристики исполнительного механизма: вид движе- ния (поступательное, вращательное, колебательное), направление движения по отношению к вектору перемещения машины или агрегата, положение исполнительного звена относительно поверхности почвы, относительно ведущего звена, а также сведения о неизменности или пределах изменения этой величины. Следующей предпосылкой является то, что сведения о различных механизмах, их конструкциях, кинематические и динамические характеристики известны из соответствующих курсов (ТММ, «Детали машин»). В связи с тем, что ведущее звено, как правило, в сельскохозяйственных машинах и агрегатах совершает вращательное движение, то движение исполнительного звена должно быть приведено к тому же виду (например, решето совершает колебательное движение, а привод осуществляется от вала с вращательным движением). Типичным для этого случая является кривошипно-шатунный механизм, преобразующий вращательное движение в колебательное. Однако при обосновании кинематической схемы следует иметь в виду, что это не единственный способ преобразования движения. Для этого случая могут быть использованы механизмы качающейся шайбы, реечные, винтовые, гидравлические и электромагнитные преобразователи. Основным свойством приводов от ведущего звена к исполнительному или ведущему звену механизма для преобразования движения является передаточное отношение или передаточное число:

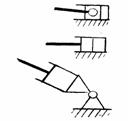

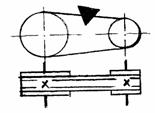

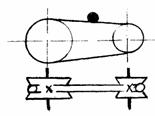

где wu – частота вращения исполнительного звена; wв – частота вращения ведущего звена: может обеспечиваться одним ли несколькими механизмами. Тогда i=i1×i2×i3×… Передаточное число является одной из характеристик передаточного механизма. Например, для клиноременной передачи оно может быть до 10, для косозубых передач до 20, цепной передачи до 15 и т.д. при допустимых скоростях. Выбор приводов. Вид привода, применяемого в кинематической схеме, предопределен его назначением в соответствии с видом движения ведущего звена (ведущего вала) и рабочего органа или механизма для изменения или преобразования вида движения, а также взаимным расположением привода и рабочих органов при ограничениях, вытекающих из свойств механизмов или требований функциональной схемы. Рассмотрим некоторые типичные для сельскохозяйственных машин примеры. Оси валов и расстояние между валами могут изменять свое положение в пространстве. Например, передача вращения от вала отбора мощности (ВОМ) на один из валов машины при движении прицепного агрегата, совершении им поворота или подъеме машин навесного агрегата. В этом случае передать вращение можно карданным телескопическим валом, гибким валом, гидравлическим или электрическим приводом и т.д. Перекрещивающиеся оси валов в одной плоскости. Для этого применяют зубчатые конические передачи, червячные передачи, ременные, тросовые передачи, фрикционные, гидравлические приводы и т.д. Пересекающиеся оси валов в параллельных плоскостях. В этом случае применяют конические зубчатые, червячные передачи в сочетании с ременной, цепной, зубчатой цилиндрической, гидравлические, электрические передачи и т.д. Расстояние между валами неизменное, оси параллельные. Для передачи движения между ними используют зубчатые цилиндрические, цепные, ременные и т.п. Вид движения ведущего звена и рабочего органа не совпадают (колебательное, поступательное). Преобразование вращательного в колебательное было рассмотрено ранее. Поступательное движение в основном используется для перемещения материала или объектов обработки. При этом применяются транспортирующие механизмы (по квалификации И.И.Артоболевского). Критериями для выбора механизмов из их множества являются технологичность и надежность. Следует иметь в виду, что большое число отказов приходится на элементы приводов. При выборе механизмов по этим критериям следует обращать внимание ограничения по передаточному числу и скорости, которые являются их характеристиками, а также ограничения, которые накладывает функциональная схема в виде расстояния между валами и допустимой неравномерности хода. Ременные и фрикционные передачи могут создавать значительную неравномерность хода из-за проскальзывания или деформации упругих элементов. Организация кинематической схемы начинается от источника движения. При этом привод осуществляется непосредственно от ведущего звена к рабочему органу или последовательно через промежуточные валы и рабочие органы, когда вал одного рабочего органа делают источником движения для других. Выбор варианта схемы предопределяется сложностью машины (количеством активных рабочих органов). В основе выбора варианта лежат те же критерии: технологичность и надежность. Надежность передач, как правило, известна из опытов эксплуатации аналогов. Технологичность в данном случае выступает как свойство приспособленности к техническому обслуживанию и ремонту, и основным ее показателем будет являться время на устранение отказов. При этом оно будет зависеть от легкодоступности и легкосъемности тех элементов, отказы которых ожидаются. В связи с этим нецелесообразно с одной стороны вала организовывать более двух контуров передачи, сам контур (клиновой ремень, цепь) должен располагаться на консолях валов, не охватывая каких-либо конструкций, создающих затруднения для его замены. В противном случае используются передачи с разъемными контурами (например, цепная передача). Другим правилом для организации передач следует считать целесообразность передачи движения с вала рабочего органа, требующего для выполнения технологического процесса меньшую мощность, чем последующий рабочий орган, так как защита его от перегрузок практически невозможна. Для защиты приводов в кинематическую схему вводят защитные механизмы в виде предохранительных муфт (зубчатые, шариковые, фрикционные и т.п.) и обгонных муфт. Их необходимость устанавливается на основании анализа действия сил в неустановившемся режиме рабочих органов (разгон, останов из-за прекращения работы или нарушения технологического процесса (забивание) и других отказов). Выбор механизмов регулирования, контроля и управления. В сельхозмашиностроении регулирование подразумевает изменение параметров рабочих органов (звеньев исполнительных механизмов и их взаимного положения) при изменении технологических свойств материалов и окружающей среды. Изменчивость во времени (длительное сохранение свойств или постоянная изменчивость) допускает дискретное на длительный промежуток времени или непрерывное регулирование. Регулируемые параметры рабочего органа должны обеспечивать существенное влияние на качество процесса и функционирование и соответствовать требованиям технологичности конструкции. Типичными изменяющимися параметрами являются: частота вращения; зазоры между рабочими элементами рабочего органа (расстояние между жалюзи решета, зазор между декой и бичом молотильного барабана и т.п.); углы наклона (дефлектор в силосоуборочном комбайне, граблины мотовила, гребни очесывающего аппарата); положение рабочего органа относительно поверхности поля (глубина обработки почвы, высота скашивания, высота теребления и т.д.); изменение сечения потока материала (входные окна вентилятора, прессовальная камера сенных прессов, приемная камера силособорочного комбайна и др.); изменение геометрических размеров (радиус кривошипа для изменения амплитуды колебания и пр.). Типичными механизмами для приведенных примеров являются редукторы с переменным передаточным числом, вариаторы клиноременные и фрикционные, плоские механизмы с фиксирующимся ведущим звеном, винтовые механизмы, гидравлические системы. Для обеспечения положения относительно поверхности поля используются копирующие устройства различных конструкций. Их также следует отнести к системам непрерывного регулирования. В ряде случаев непрерывное регулирование требует создания автоматизированных систем, что составляет предмет самостоятельного проектирования. В сельхозмашинах, когда рабочие органы и механизмы находятся вне поля зрения оператора (тракториста, комбайнера, рабочего), возникает потребность в механизмах контроля за нарушением технологического процесса или его предупреждения, а также за наступлением отказа. Для этого вводится система световой или звуковой сигнализации с источником питания от электросистемы энергетического средства. Обычно нарушение технологического процесса (забивание, залипание, попадание посторонних предметов) или отказ приводят к изменению крутящего момента, что вызывает относительное проскальзывание в предохранительных устройствах. Крутящий момент контролируется при помощи механизмов, замыкающих и разрывающих электрическую цепь, для создания звукового или светового сигнала. Аналогичным образом действуют устройства предупреждения о нарушении технологического процесса (наполнение бункера комбайна зерном, уменьшение уровня зерна в семенном ящике сеялки и т.д.). Выбор механизма зависит в каждом конкретном случае от вида регулирования и регулируемого параметра рабочего органа. Данные для расчета параметров кинематических элементов. После выбора механизмов приводов, управления и контроля необходимо определить их основные параметры. Для этого используется динамический анализ механизмов. Методы расчета кинематических элементов в большинстве случаев разработаны в достаточной мере (зубчатые, ременные, цепные, фрикционные передачи, винт – гайка, вал – подшипник и т.д.). Особенность организации кинематической схемы заключается в том, что расчет следует вести от рабочего органа к источнику движения. Это обусловлено тем, что при последовательном соединении, когда предыдущий рабочий орган является источником движения для последующего, мощности будут суммироваться от последнего рабочего органа к источнику движения (рис.12.7).

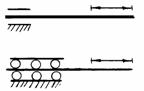

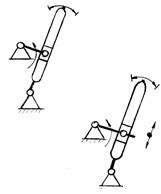

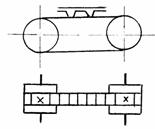

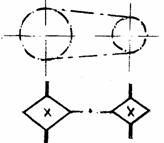

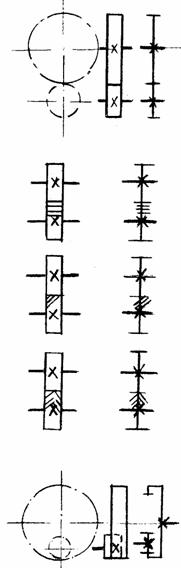

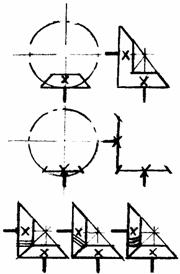

Пусть мощность, потребляемая рабочим органом 1~ Тогда на вал рабочего органа 1 должна передаваться мощность

где В связи с этим расчет диаметра вала, подшипников, ремней для рабочего органа 1 необходимо вести с учетом

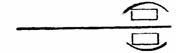

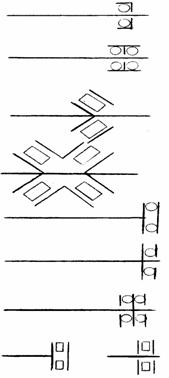

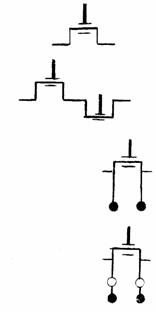

Мощность, потребляемая рабочим органом, рассчитывается исходя из условий выполнения им технологической операции с учетом свойств обрабатываемых материалов. Обычно информация о них имеется в виде сил сопротивления материала рабочим органам или их элементам в виде удельной величины (сопротивление при культивации (Н/м) при определенной глубине обработки, сопротивление скашиванию (Н/м) для различных культур и т.д.), удельной энергии (работа теребления одного стебля льна, корнеплода; работа разрушения связи зерна с колосом, работа измельчения единицы массы зерна и пр.); расход мощности, отнесенный к единице подачи. Ограничениями при решении задач синтеза схем функциональных являются требования к надежности, технологичности, эргономике, эстетике, безопасности работы. Для передачи движения от источника энергии в сельхозмашиностроении применяются карданный телескопический вал, при малых межцентровых расстояниях зубчатые передачи, при значительных межцентровых расстояниях цепные и ременные передачи, а также кривошипно-ползунные механизмы, предохранительные и обгонные муфты. Для натяжения цепей и ремней, регулирования геометрических параметров рабочих органов широко распространены простейшие рычажные и винтовые механизмы, устройства для автоматического натяжения ремней. В ряде случаев требуется синтез механизмов по заданным траекториям и скоростям звеньев. Он базируется на методах, изучаемых в теории механизмов и машин. Из выбранных и синтезированных механизмов формируется система в виде кинематической схемы. При этом учитываются названные ограничения. При обосновании вида схемы основным источником информации являются композиционное построение проектируемой машины отраженное в ее ПС, схемы кинематические машин аналогов, их достоинства и недостатки, выявленные при испытаниях, эксплуатации; отраслевой опыт, производственные возможности и наличие на рынке различных кинематических элементов (редукторы, мотор-редукторы). При первичном синтезе кинематической схемы необходимо оценить следующее: 1 - возможности минимизации контрприводных валов (для передачи движения с одной стороны СХМ на другую), целесообразно в качестве контрприводного вала использовать валы рабочих органов СХМ; 2- положение двигателя при композиции СХМ, оно должно удовлетворять не только условиям рационального распределения давления на опоры СХМ (колеса, рамные конструкции), рационального положения, но и задачей эргономики (шумы, вибрация, загазованность, безопасность); положение двигателя должно обеспечивать близкую передачу больших мощностей к энергопотребляемым рабочим и вспомогательным элементам СХМ (например, положение двигателя мобильного зерноуборочного комбайна целесообразно располагать ближе к приводу движителя молотильной группы, вентилятору воздушно-решетной очистки); 3- компоновку вида кинематической схемы при передаче движения от одного источника (вал двигателя, ведущий вал) к ведомым валам различных элементов с большим различием в потребляемой энергии целесообразно выполнять непоследовательной для уменьшения передаваемой мощности в различных звеньях (привод к элементу с большой потребляемой мощностью и привод к элементу с малой потребляемой мощностью целесо-образно делать параллельным); 4 – компоновку схемы кинематической, которая должна обеспечить доступность, возможность регулировок и легкосъемность ее кинематических элементов (показатели ремонтопригородности (см. гл.9)). Правила выполнения кинематических схем (КС) определены ГОСТ 2.703-68 (с изменением №1 (ИУС №3-81) от 01.19.81 г.) и ГОСТ 2.701-84 «Схемы. Виды и типы. Общие требования к выполнению». Таблица 12.3 Условные графические обозначения в кинематических схемах

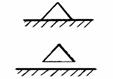

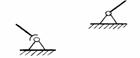

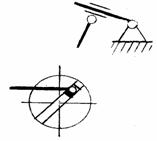

Для разработки проектной и рабочей конструкторской документации схема должна содержать сведения о геометрических и кинематических параметрах звеньев в общепринятом виде. Для получения данных закладываются: мощность, необходимая для выполнения процессов, режимы работы, усилия, приходящиеся на звенья, что позволяет определить их характеристики. Основные правила разработки кинематической схемы: 1. На КС должна быть показана все совокупность кинематических элементов и их соединений, по которым можно осуществлять регулирование, управление и контроль заданных движений исполнительных органов (табл.12.4). На схеме должны быть отражены кинематические связи (механические и немеханические), предусмотренные внутри исполнительных органов между отдельными парами, цепями и группами. Кроме этого, указывается связь с источником движения. 2. Кинематическую схему изделия выполняют (вычеркивают), как правило, в виде развертки. Допускается в случае необходимости КС вписывать в контур изображения изделия. Допускается также КС вычерчивать в аксонометрических проекциях. 3. Все элементы машин и механизмов на схеме изображают условными графическими обозначениями, установленными ГОСТ 2.770-84 «Обозначения условные графические в схемах. Элементы кинематики» (табл.12.3, 12.4, рис.12.8) в ортогональных или аксонометрических проекциях или упрошено в виде контурных очертаний.

Таблица 12.4 Примерный перечень основных характеристик и параметров кинематических элементов

Окончание табл.12.4

4. Допускается механизмы, отдельно собираемые и самостоятельно регулируемые (например, редуктор), изображать на КС без внутренних связей. В этом случае схему такого механизма следует изображать в виде выносного элемента на свободном поле чертежа общей кинематической схемы изделия, в которое входит этот механизм. 5. Взаимное расположение элементов механизма на КС должно соответствовать исходному, среднему или рабочему положению исполнительных органов изделия (механизма). Положение исполнительных органов, для которых вычерчена схема, допускается пояснять надписью. 6. На КС при условии сохранения ясности ее понимания, допускается: а) переносить элементы вверх или вниз от их истинного положения; б) выносить элементы за контур изделия, не меняя их положения; в) поворачивать элементы в положение, наиболее удобное для изображения. В случаях, когда сопряженные звенья пары вычерчены раздельно, их соединяют штриховой линией (см. рис.12.8,а). 7. Если при изображении на схеме валы или оси пересекаются, то изображающие их линии в местах пересечения не разрывают (см. рис.12.8,б). Если часть вала или оси на схеме закрыта какими-либо другими элементами или частями механизма, то в этих местах последние следует изображать штриховыми линиями, как невидимые (см. рис.12.8,в). Допускается валы условно повертывать (см. рис.12.8,г). 8. На КС соотношение размеров графических обозначений должно примерно соответствовать действительному соотношению размеров этих элементов в изделии. 9. На КС машин и механизмов изображают: а) валы, оси, стержни, шатуны, кривошипы и т.п. – сплошными основными линиями толщиной S; б) элементы, изображенные упрощенно в виде контурных очертаний, зубчатые колеса, червяки, звездочки, шкивы, кулачки и т.п. – сплошными линиями толщиной S/2; в) контур изделия (машины), в который вписаны схема - сплошными линиями толщиной S/3; г) кинематическая связь между сопряженными звеньями пары, вычерченными раздельно, - штриховыми линиями толщиной S/2. 10. На КС следует указывать: а) наименование каждой входящей в схему кинематической группы элементов с учитом ее функционального назначения, например, привод передачи. Наименование наносят на полке мини-выноски, проведенной от кинематической группы элементов; б) основные характеристики параметров кинематических элементов, определяющие исполнительные движения рабочих органов, входящих в изделия, или их составных частей (см. табл.12.4). 11. В тех случаях, когда КС изделия содержит отчетные, делительные и другие точные механизмы и пары, то на такой КС указывают все данные об их кинематической точности: а) степень точности передачи; б) величины допустимых перемещений; в) величины допусков поворотов; г) величины допустимых мертвых ходов между основными ведущими и исполнительными элементами и т.п. 12. Допускается на КС указывать: а) предельные величины чисел оборотов валов кинематических цепей; б) справочные и расчетные данные (в виде таблиц, графиков и диаграмм), отражающие последовательность процессов по времени и поясняющие связи между отдельными элементами. 13. В тех случаях, когда КС служит для динамического анализа, на ней следует указывать все необходимые размеры и характеристики элементов. Кроме этого, указывают наибольшие величины нагрузок основных ведущих элементов. На такой схеме следует показывать опоры валов и осей с учетом их функционального назначения. 14. Каждому изображенному (табл.12.5) на схеме кинематическому элементу присваивают буквенный код и порядковый номер (арабскими цифрами), началом служит источник движения (рис.12.9), валы СХМ также нумеруются буквенным кодом и арабской цифрой от источника движения. Таблица 12.5 Буквенные коды наиболее распространенных групп элементов

Элементы (внутренние) покупных или заимствованных механизмов (редуктор, вариатор и т.д.) не нумеруют, а порядковый номер присваивают механизму в целом. 15. При наличии на КС изображения сменных кинематических элементов групп настройки их обозначают строчными буквами латинского алфавита и указывают в таблице характеристики для всего набора сменных элементов. Порядковые номера таким элементам не присваивают. Таблицу характеристик допускается выполнять на отдельных листах. Используя вышеуказанные подходы и правила можно, обосновать и построить кинематическую схему ВРЗОМ (см. рис.12.9).

Вид Б Рис.12.9. Окончание

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||