|

|

Некоторые практические рекомендации по конструированию валов

Полученные при конструировании размеры валов рекомендуется округлять до ближайшего стандартного размера согласно ГОСТ 6636-69 "Нормальные линейные размеры", устанавливающего четыре ряда основных и ряд дополнительных размеров. Для диаметров валов можно использовать ряд размеров:

16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160.

При этом под подшипники качения используют размеры:

10, 12, 15, 17, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130.

При проектировании редукторов диаметры выходных концов валов типа 1,2 и 3, соединяемые с электродвигателем или другими валами муфтами, должны быть приняты по посадочным диаметрам муфт. Остальные диаметры, через которые осуществляется посадка деталей на вал, корректируют (по условиям сборки) с учетом принятого диаметра под муфту.

Посадочные диаметры под подшипники для промежуточных валов типа 4 и 5 (по условию сборки) рекомендуется назначать ближайшими меньшими по отношению к ним прилежащим диаметрам поверхностей под зубчатые колеса.

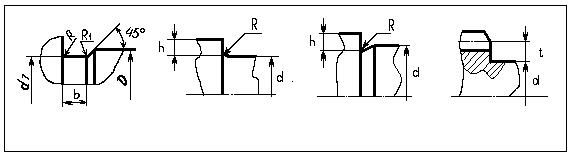

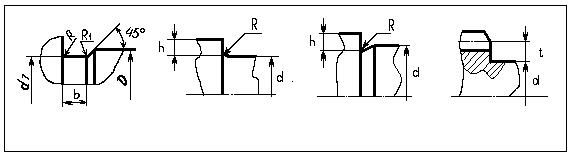

При формировании поверхностей между уступами вала необходимо применять канавки и радиусы исключающие контакт сопрягаемых деталей по вершинам углов.

Галтельный (радиусный) переход выполняют, когда посадочную поверхность вала не шлифуют, или когда на валу по условиям его прочности нельзя допускать высоких концентраторов напряжений. Кроме этого шлифовка галтели - процесс дорогостоящий, т.к. требует специальных шлифовальных кругов.

Ввиду того, что редукторные валы в подавляющем большинстве имеют повышенный запас прочности, чтобы избежать концентраторов в переходах между диаметрами чаще всего применяют канавки. Канавки одновременно играют роль участков, предназначенных для выхода шлифовального круга.

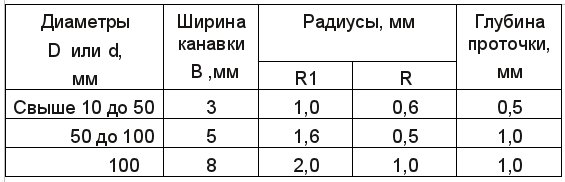

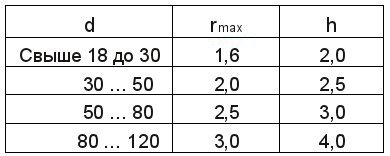

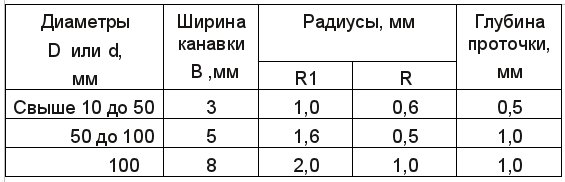

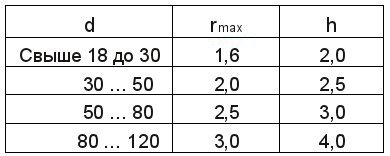

Конструктивное оформление переходных участков валов в виде канавок и галтелей приведено в таблицах 2 и 3.

Ввиду малых размеров шестерен, ведущие валы передач часто выполняет в виде объединенной конструкции вала-шестерни из того же материала, что и шестерня. Это техническое решение повышает жесткость, прочность и технологичность детали вал-шестерня.

В некоторых случаях возможно нарезание зубьев шестерни частичным заглублением в тело вала.

Шестерня выполняется отдельно от вала, если минимальная толщина перемычки s между впадиной зубьев и шпоночным пазом шестерни подчиняется условию:

а) для цилиндрической шестерни s > 2,5m;

б) для конической шестерни s > 1,6m,

где m - модуль зацепления.

Для выполнения требования соосности посадочных поверхностей рекомендуется их обработка в центрах с одной установки.

Концевые участки валов (рис. 12, участок 1-2) выполняют цилиндрическими или коническими. Последние, как правило, применяют для редукторов серийного производства, что обеспечивает высокую точность базирования, возможность создания любого натяга, легкость сборки разборки.

Ввиду более простой технологии изготовления, цилиндрические концы валов имеют преимущество при единичном и мелкосерийном производствах. При назначении диаметра вала под шпоночное или шлицевое соединение его диаметр, полученный при расчете теоретического профиля, увеличивают на 10% и округляют до стандартного значения.

Размеры для оформления соответственно цилиндрических и конических концов валов приведены в ГОСТ 12080-75 и ГОСТ 12081-75.

| Исполнение 1 | Исполнение 2 |

Таблица 2. Канавки для выхода шлифовального круга при круглом шлифовании

Таблица 3. Упорные буртики для колес, мм

При назначении диаметра под подшипник следует предусмотреть посадку подшипника без съема призматической шпонки на концевом участке вала.

При выборе конфигурации вала первостепенное значение могут иметь такие факторы, как жесткость или долговечность, на которые влияет наличие на поверхности вала буртиков, уступов, канавок, резьбы, шпоночных и шлицевых пазов и других концентраторов напряжений.

Однако степень этого влияния окончательно выявляется после конструирования и проверочного расчета вала на выносливость.

|