Конструирование вала

В результате прочностного расчета получают диаметры вала в характерных сечениях. Эти диаметры откладывают симметрично оси вращения вала в соответствующих сечениях его конструктивной схемы на компоновке редуктора. Соединяя полученные точки прямыми линиями, получают теоретический профиль вала или конфигурацию стержня равного сопротивления.

Объем этого стержня является минимально допустимым для конструирования вала. При конструировании внедрение в пределы этого объема не допускается, т.к. ведет к уменьшению расчетной прочности вала.

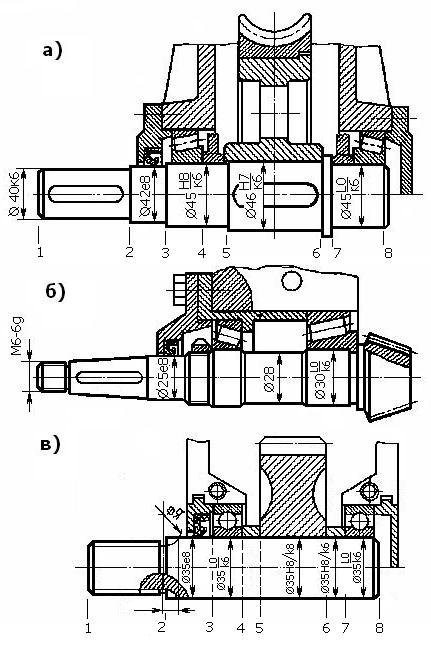

По признаку соответствия теоретическому профилю валы могут быть двух типов - ступенчатые (рис.12, а, б) и гладкие цилиндрические (рис.12, в).

Выбор типа конфигурации вала определяется рядом условий.

При необходимости максимальной экономии материалов и простоты сборки – разборки валов, им придают ступенчатую форму, внешним образом максимально приближающуюся к теоретическому профилю. Эта форма чаще используется в единичном и мелкосерийном производстве. У таких валов соединение с деталями, передающими крутящий момент, осуществляют шпонками или шлицами

(рис. 12, а). С точки зрения технологичности конструкции шпоночное соединение трудоемко в изготовлении. При передаче вращающего момента оно характеризуется значительными местными деформациями вала в ступице колеса в районе шпоночного паза, что снижает усталостную прочность вала.

Рис. 12 Конструкции валов

Рис. 12 Конструкции валов

В настоящее время, в связи с появлением эффективного и достаточно простого оборудований для гидравлической сборки появилась тенденция к изготовлению гладких цилиндрических валов (рис. 12,в). В этом случае для соединения деталей с валом применяют бесшпоночное соединение с гарантированным натягом. Этот вид соединения более прост, т.к. не требует изготовления шпонок, шлицев, выступов для осевой фиксация деталей; обеспечивает хорошее центрирование сопрягаемых деталей; возможность создания любого натяга, хорошо воспринимает ударные нагрузки.

На валах всех типов (рис. 12,а,б) имеются участки поверхностей, качество, форма и размеры которых определяются размещенными на них деталями, способом крепления этих деталей, расположением опор, конструкцией уплотнений и подшипниковых узлов. Положение и размеры участков-секций зависят от длины и формы поверхностей, насаживаемых на них деталей.

На рис. 12,а секции 1-2 и 5-6 сходны по назначению, имеют одинаковые посадки и вид соединения, но отличаются геометрическими размерами.

Аналогичные секции вала (рис. 12,б), отличаются не только размерами, посадками, но и способом соединения деталей. В то же время секции 3 – 4 и 8 – 9 у валов разных конструкций одинаковы по своим параметрам.

Эти примеры показывают, что принятию технического решения при конструировании вала должен предшествовать анализ возможности исполнения основных принципов конструирования валов: типизации поверхностей по видам сопряжений, выполнению условия сборки и достижению определенной степени технологичности конструкции.

Основное условие сборки заключается в том, что при сборке узла вала, во избежание ослабления посадок из-за повреждения поверхностей, любая насаживаемая на вал неразъемная деталь должна проходить до своего места посадки свободно – с зазором.

В ступенчатых валах это условие выполняется за счет отличия диаметров посадочных поверхностей участков вала, а в гладких -допусков и шероховатости участков одного и того же номинального диаметра вала.

По технологическому условию при конструировании валов следует стремиться к минимальному числу ступеней, что сокращает число переходов и номенклатуру инструмента, а следовательно, улучшает технологичность конструкции. Сборку следует проводить со стороны ближайшей к посадочному месту опоры. Для повышения качества механической обработки, базирования деталей и уменьшения местных напряжений в ступенчатых палах, переходы между ступенями вала и уступами разделяют проточками, канавками, галтелями или фасками, таблица 2.

Общую схему конструирования валов можно представить в виде следующей последовательности операций:

а) секционирование поверхности вала по видам и размерам насаживаемых на вал деталей;

б) назначение диаметров посадочных поверхностей с учетом

теоретического профиля вала, вида соединения и стандартов на посадочные диаметры деталей;

в) корректировка диаметров поверхностей с учетом условия сборки, технологичности и осевой фиксации деталей;

г) корректировка длин секций с учетом прочности соединений

и стандартов на детали;

д) для гладких валов обоснование соотношения размеров

допусков на посадочные поверхности;

е) для ступенчатых валов обоснование применения галтелей,

канавок и проточек.

|