|

|

Проектирование валов с применением ЭВМ

Валы - особой конфигурации стержни, предназначенные для передачи по кинематической цепи крутящих моментов и обеспечения заданной точности взаимного положения деталей передач.

Ввиду действия на валы изгибающих и крутящих моментов, их рассчитывают на изгиб, кручение и жесткость. Влияние растягиваю-щих и сжимающих сил обычно не учитывают.

Форму поверхности вала разрабатывают путем ряда последовательных операций конструирования и расчетов на основе теоретического профиля, полученного прочностным расчетом, или профиля вала - прототипа.

Целью проектирования вала является получение прочной, жесткой и технологичной детали.

Под технологичностью детали понимают совокупность элементов формы и признаков качества поверхностей, обеспечивающих детали заданную долговечность, экономичное и производительное изготовление сборку и ремонт.

Последовательность и содержание этапов проектирования вала отражены блок-схемой, приведенной на рис. 4.

1. Разработка конструктивной схемы вала

В соответствии с п. 2 блок- схемы, проектирование вала начинается с разработки его конструктивной схемы. Это часть процесса компоновки редуктора или другого устройства, содержащего валы, направлена на оптимизацию схемы и габаритных размеров конструкции.

Конструктивная схема позволяет сформировать конструкцию вала по следующим параметрам: длине; количеству, взаимному расположению и координатам посадочных поверхностей; намечаемой конструкции опор и жесткости вала.

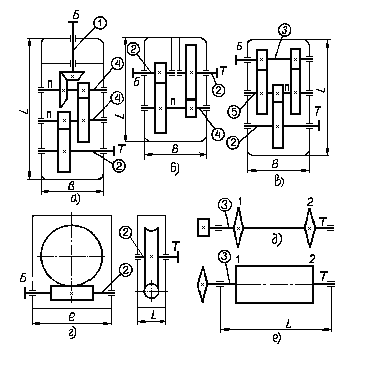

Возможные варианты конструктивных схем валов, применяемых в редукторах и открытых передачах приведены на рис. 1. По условиям эксплуатации валы могут быть быстроходные - Б (входные), промежуточные - П, тихоходные - Т (выходные), работающие при легких, средних и тяжелых нагрузках.

По расположению деталей передач и муфт относительно опор, распределению нагрузок по длине вала и типовой технологии изготовления конструктивные схемы и соответствующие им конструкции валов можно разделить на пять типов:

Вал, в котором элементы, передающие крутящий момент, расположены консольно относительно опор (рис. 1,а),

Рис. 1. Конструктивные схемы залов в приводах конвейеров.

Вал 2, вал однопоточной передачи, отличающийся от типа 1

тем, что один из элементов передач расположен между опорами

(рис, 1, а, б, в, г).

Вал 3, двухпоточной передачи, два элемента которой

расположены между опорами (рис. 1. в, д, е).

Промежуточный вал 4, однопоточного многоступенчатого

редуктора с элементами передач, расположенными между опорами (рис. 1, а, б).

Промежуточный вал 5, многопоточного редуктора с элемен-

тами передач между опорами (рис. 1, в).

Конструктивные схемы и соответствующие им конструкции валов по типам приведены на рис, 14,15,16,17,18.

Валы с совпадающими конструктивными схемами при изготовлении могут иметь конструктивные отличия.

Так шестерни быстроходных валов - Б имеют меньшее число зубьев, чем у колес тихоходных валов - Т, поэтому их зачастую изготовляют заодно с валами (рис. 12).

Валы Т (рис. 1,а, б) отличаются расстояниями между опорами и положением колес относительно опор, В редукторе на рис. 1,а колесо расположено несимметрично относительно опор, а в редукторе на рис, 1, б симметрично и вал более жесткий,

Несмотря на некоторые конструктивные отличия для каждой из представленных конструктивных схем, существует обобщенная конструкция вала, содержащая наиболее общий минимально необхо-димый набор элементов формы, отличающий его от других типов.

Внося некоторые дополнения в эту конструкцию, можно получать проектируемую. Тип вала, принятый при конструировании за основу, в дальнейшем будем называть прототипом.

При разработке конструкции вала, его форму строят путем секционирования и последующей сборки унифицированных и стандартных секций.

Секционирование заключается в разделении прототипа или предварительно полученного контура вала на участки - секции, сходные по функциональному назначению и форме поверхности, например: поверхности под подшипники, муфты, зубчатые колеса, втулки, буртики, канавки и т.д.

Последующая их группировка по типоразмерам позволяет создать типовые - унифицированные элементы формы, пригодные для конструирования детали.

В практике конструирования валов наиболее часто используемые элементы формы стандартизированы. К ним относятся: проточки, канавки, галтели, фаски, концы валов под муфты, диаметры поверхностей под подшипники, профили шпоночных и зубчатых соединений, крепежные конструкции, стандартные линейные размеры, шероховатости поверхностей и т.д.

В случае совпадения формы вала с известным, т.е. прототипом, для конструирования целесообразно применять метод изменения линейных размеров секций.

Рассмотренная выше классификация валов с учетом условий работы, сборки, жесткости и типовой технологии изготовления позволяет выработать объективные предпосылки для выбора типа заготовки и материала вала, а также использовать типовые алгоритмы их расчета, изложенные в приложении 12.

|