|

|

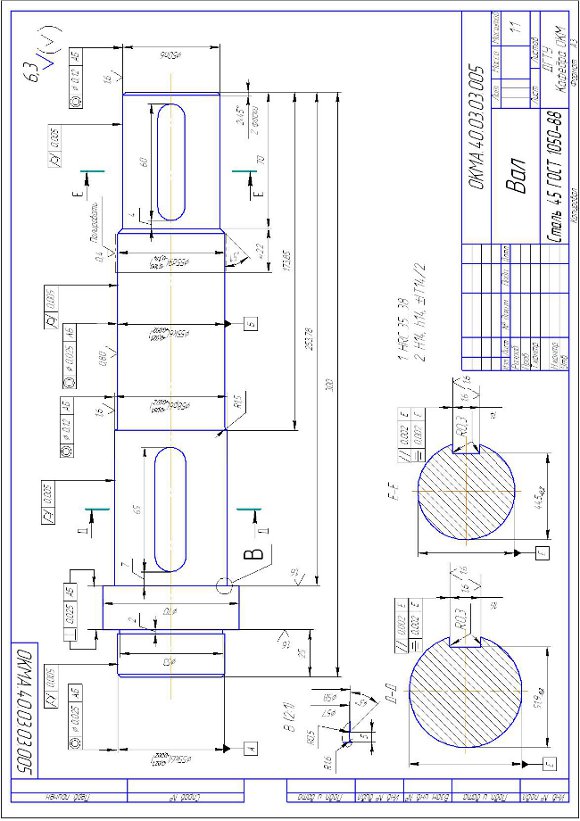

Оформление рабочего чертежа

По полученным в результате совместного с другими деталями конструирования вала размерам готовят рабочий чертеж. На рабочем чертеже обозначают базирующие поверхности, определяющие ось вращения вала. Эта ось на чертеже обозначена буквами АВ. Для всех посадочных диаметров, предназначенных для установки подшипников, зубчатых колес, муфт и других деталей определяют допуски формы и расположения, которые вместе с условными обозначениями помещают в рамках и соединяют стрелкой с соответствующей поверхностью вала. Рамку делят на две или три части. В первой из них размещают графический знак допуска формы, расположения, во второй – числовое значение допуска и третьей – обозначение базы. Допуск цилиндричности–

рассчитывают, как 0,3 IT, где IT– допуск размера поверхности.

рассчитывают, как 0,3 IT, где IT– допуск размера поверхности.

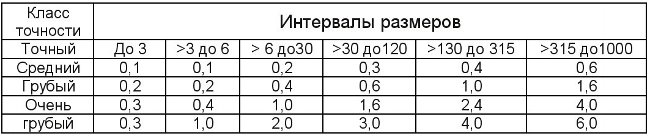

Числовые значения допусков формы и расположения после их определения следует округлять в ближайшую сторону до стандартных значений по ГОСТ 6636-69 "Нормальные линейные размеры" из ряда чисел:1; 1,2; 1,6; 2; 2,5; 3: 4: 5; 6; 8; 10; 12; 16; 20; 25; 30; 40; 50; 60; 80 мкм. Данные по допускам приведены в таблицах 1, 2, 3.

Над основной надписью размещают технические требования в следующем порядке:

- Требования к термической и термохимической обработке (НВ…,HRC…) – вид обработки, ее глубина и твердость ГОСТ 2.310–68. Например, «Улучшить НВ210…240. Зубья ТВЧ 1…1,5, HRC 45…52.

- Сведения о требованиях, предъявляемых к материалу заготовки или готовой детали. Например, «Технические требования на поковку по ГОСТ 8479–70).

- Указания о размерах (размеры для справок, радиусы закруглений, углы и др.).

- Сведения о предельных отклонениях размеров и взаимного расположения поверхностей (неуказанные предельные. отклонения и др.) Например, «Нецилиндричность по длине отверстия ø 30 Н7 не более 0,02 мм».

- Требования к качеству поверхностей (указания об отделке, покрытии, шероховатости) ГОСТ 2.310–68.

Например, «Покрытие необработанных поверхностей: эмаль молотковая НЦ–221, серый – П».

- Указания о допусках на «свободные» размеры. Например, «Неуказанные предельные отклонения размеров: диаметров Н14,h14, остальных ± IT14/ 2»

- Указания о балансировке и допускаемом дисбалансе. Например, «Балансировать статически. Допускаемый дисбаланс не более 6,0 г·см.

- Дополнительные указания. Например, «*Размер для справок».

Рабочие чертежи с элементами зацепления в правом верхнем углу должны содержать таблицу параметров, содержащую данные для изготовления и контроля точности зубчатого колеса, а также справочные данные.

Таблица 14

Таблица 15

Таблица 16. Значение допусков IT, мкм.

На сопряженные размеры задают поля допусков в соответствии с посадками, показанными на сборочных чертежах редуктора. На ширину шпоночного паза в поперечном сечении вала приводят условное обозначение поля допуска призматической шпонки, чаще всего Р9.

Таблица 17. Значения допусков t ( из ГОСТ25670-83 )

При передаче момента шпоночным соединением посадки можно принимать по следующим рекомендациям:

для цилиндрических прямозубых колес Н7 / р6 ( Н7 / r6 );

для цилиндрических косозубых и червячных колес Н7 / r6 ( Н7 / s6 );

для конических прямозубых колес Н7 / s6 ( Н7 / t6 );

для колес коробок передач Н7 / k6 ( Н7 / m6 ).

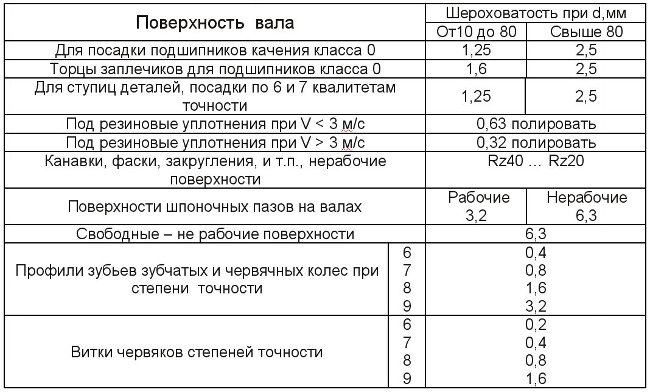

Таблица 18. Рекомендации по назначению шероховатости поверхностей, Ra

Рис.13 Пример выполнения рабочего чертежа вала

(оригинал)

|