|

Лекция 7. Скорость и расход воздуха в воздухопроводах аспирационных систем

7.1. Скорость воздуха в

воздухопроводах и ее определение

В

вентиляционной технике приняты шесть способов определения скоростей воздушных

потоков:

1) специальными приборами —

анемометрами;

2) по динамическому давлению из формулы

(7):

(в м/c) и для стандартного воздуха

плотностью  = 1,2 кг/м3 = 1,2 кг/м3

где Нд —

динамическое давление в Па замеряют по схеме (см. рис. 6);

3)

по

сужающим устройствам (диафрагмам и трубкам Вентури);

4) по входному коллектору,

установленному на входе в воздухопровод;

5)

по

расходу воздуха Q (в м3/с) и площади поперечного сечения S (в м2) из формулы:  ; ;

6)

по

показаниям охлаждающей способности воздуха кататермометром

(в Дж/см2 • с) из эмпирических формул. (в Дж/см2 • с) из эмпирических формул.

Способ измерения скорости анемометрами обычно применяют в открытых воздушных потоках и при больших диаметрах

воздухопроводов, так как анемометры имеют большие габаритные размеры и

установка их внутри воздухопровода невозможна или вызывает трудности.

Способ определения скоростей по динамическому давлению - самый удобный

при аэродинамических измерениях воздушных потоков воздухопроводов.

Способы по сужающим устройствам и входному коллектору применяют обычно в

лабораторных установках и на испытательных стендах.

Применение сужающих устройств (диафрагм и труб Вентури) в производственных

вентиляционных установках на предприятиях не рекомендуется, так как они

вызывают добавочные сопротивления, и происходит забивание штуцеров пылью.

Способ определения скоростей по расходу воздуха применяют во

всех случаях, когда известен расход воздуха и площадь поперечного сечения.

Способ определения скоростей по показателям кататермометра

применяют для измерения малых скоростей воздуха в помещениях, когда невозможно

измерить низкую скорость воздуха другим способом (например, анемометрами —

из-за недостаточной их чувствительности, не превышающей 0,2 м/с).

Наиболее часто скорость воздуха внутри воздухопроводов определяется по

динамическому давлению - Hд, измеряемому

пневмометрической трубкой и микроманометром.

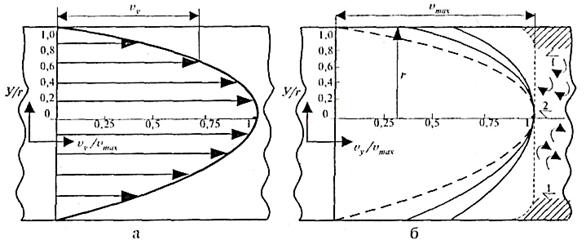

При относительно небольших скоростях поток воздуха в

воздухопроводах движется в ламинарном режиме, который имеет вытянутое вдоль

оси поле скоростей (см. рис. 8 а).

С увеличением скорости движение превращается в вихревое, струи потока

воздуха приобретают колебательное движение. Такой режим называется

турбулентным.

В этом случае поле скоростей по сечению круглой трубы более выров-ненно

(рис. 8 б). Около стенок остается ламинарный слой, а в центре потока

образуется ядро с вихревой структурой.

В аспирационных установках воздух

движется при турбулентных режимах. С увеличением турбулентности (числа

Рейнольдса) поле скоростей выравнивается.

Средняя

скорость потока воздуха меньше максимальной скорости, которая наблюдается в

центре потока. В общем виде можно записать, что

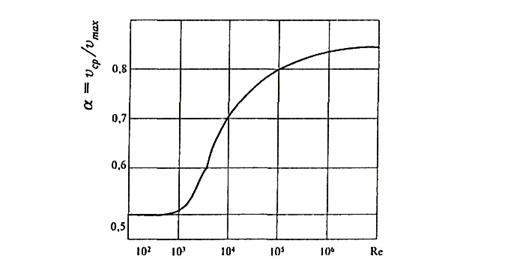

Значение

коэффициента  для ламинарного потока

равно 0,5, а для турбулентного определяется в зависимости от числа Рейнольдса

(рис. 9). При наладке аспирационных

воздухопроводов комбикормовых заводов обычно принимают для ламинарного потока

равно 0,5, а для турбулентного определяется в зависимости от числа Рейнольдса

(рис. 9). При наладке аспирационных

воздухопроводов комбикормовых заводов обычно принимают  = 0,8. = 0,8.

Рис. 8. Поле скоростей в воздухопроводе: а) с ламинарным режимом

потока; б) с турбулентным режимом потока; 1 — пограничный слой; 2 —

центральное ядро потока.

Среднюю скорость воздушного потока определяют из выражения

для стандартного воздуха (барометрическое давление 101,5 кПа, t = 20°C, относительная влажность воздуха  =50%, =50%,  = 1,2 кг/м3)

по формуле: = 1,2 кг/м3)

по формуле:

Дроссельные устройства удобно использовать для непрерывного контроля

расхода воздуха. Однако их применение ограничено из-за того, что они создают

добавочные сопротивления; кроме того, в аспирационных воздухопроводах с

запыленным потоком воздуха пыль забивает измерительные штуцеры.

7.2. Определение расхода воздуха на аспирацию

оборудования

Общий расход воздуха в аспирационной сети (Qc), т. е.

количество воздуха,

перемещаемого вентилятором, включает сумму расходов воздуха от аспирируемого

оборудования  с учетом присосов

через неплотности в сети и пылеотделителях: с учетом присосов

через неплотности в сети и пылеотделителях:

, (18) , (18)

где 1,05 — коэффициент, учитывающий

присосы через неплотности сети;

Опо — присосы в пылеотделителях и фильтрах. Опо — присосы в пылеотделителях и фильтрах.

Присос

воздуха в батарейном циклоне с шлюзовым затвором принимается равным:

. .

Для

всасывающих рукавных фильтров:

При двухступенчатой очистке воздуха последовательно в

батарейных циклонах и рукавном фильтре общий расход воздуха в аспирацпонной

сети рассчитывается по формуле:

, ,  (19) (19)

Неизвестной величиной здесь является расход воздуха от каждой аспи-рируемой

машины -  данной аспирационной сети. данной аспирационной сети.

Нормы расхода воздуха на аспирацию оборудования должны быть

обоснованы. При изменении конструкции машины пли ее технологических параметров

в процессе эксплуатации нормы расхода воздуха должны изменяться. Расчетные

формулы для определения расхода воздуха зависят от назначения аспирации. Если

аспирация машины имеет несколько назначений, например,

санитарно-гигиеническое, взрывобезопасное и технологическое, тогда

рассчитывают расход воздуха для каждого назначения.

Полученные

расходы сравнивают и принимают наибольший из них, который необходим для

выполнения основного назначения аспирации.

Расчет расхода воздуха на аспирацию оборудования с

санитарно-гигиеническим назначением

Для оборудования, в котором основное назначение аспирации — обеспыливание

помещений с санитарно-гигиеническими целями, расход воздуха (м3/ч)

рассчитывают по формуле:

где  - количество воздуха,

поступающего в аспирируемое оборудование с продуктом через самотёчную трубу или

питающее отверстие, - количество воздуха,

поступающего в аспирируемое оборудование с продуктом через самотёчную трубу или

питающее отверстие,  ; ;

— количество воздуха, вытесняемого через неплотности

корпуса аспирируемого оборудования

для поддержания вакуума, м3/ч; — количество воздуха, вытесняемого через неплотности

корпуса аспирируемого оборудования

для поддержания вакуума, м3/ч;

— количество

воздуха, поступающего через щели корпуса машины; — количество

воздуха, поступающего через щели корпуса машины;

— количество воздуха,

подсасываемого через самотечную трубу на входе продукта в машину (+Q4) или удаляемого из оборудования

его рабочими органами,

например ковшами нории из головки, или за счет вакуума в самотечной трубе (—Q4); в большинстве случаев Q4 = 0. — количество воздуха,

подсасываемого через самотечную трубу на входе продукта в машину (+Q4) или удаляемого из оборудования

его рабочими органами,

например ковшами нории из головки, или за счет вакуума в самотечной трубе (—Q4); в большинстве случаев Q4 = 0.

Расходы воздуха можно определить по следующим формулам:

где  — коэффициент заполнения поперечного сечения самотечной трубы

продуктом; в большинстве оборудования можно принимать — коэффициент заполнения поперечного сечения самотечной трубы

продуктом; в большинстве оборудования можно принимать  = 0,5; = 0,5;

Sc — площадь поперечного сечения самотечной трубы или питающего

отверстия в корпусе машины, м2;

vc — скорость движения воздуха в конце самотечной трубы,

подсоединенной к корпусу машины, м/с;  ; ;  — длина самотечной трубы, м; — длина самотечной трубы, м;  — угол наклона трубы

(для зерна — угол наклона трубы

(для зерна  = 45°; для муки и продуктов размола = 45°; для муки и продуктов размола   60°); 60°);  —

коэффициент трения продукта о поверхность трубы; для остальных труб при

движении зерна —

коэффициент трения продукта о поверхность трубы; для остальных труб при

движении зерна  =

0,37; G —

производительность заполнения продуктом аспирируемого оборудования, кг/ч; =

0,37; G —

производительность заполнения продуктом аспирируемого оборудования, кг/ч;

— плотность насыпи

продукта; для зерна — плотность насыпи

продукта; для зерна  = 730 кг/м3,

для муки, отрубей и

продуктов размола = 730 кг/м3,

для муки, отрубей и

продуктов размола  = 500 кг/м3; = 500 кг/м3;

— площадь поперечных сечений

неплотностей корпуса (щелей), м2; — площадь поперечных сечений

неплотностей корпуса (щелей), м2;

; ;  — сумма периметров швов разъемных соединений корпуса аспирируемого

оборудования, м; — сумма периметров швов разъемных соединений корпуса аспирируемого

оборудования, м;  — зазор швов разъемных

соединений корпуса (в м); зазор не должен превышать допуска на свободные

размеры (1-2 мм); — зазор швов разъемных

соединений корпуса (в м); зазор не должен превышать допуска на свободные

размеры (1-2 мм);

— скорость

входа воздуха через щели (в м/с), находят по формуле: — скорость

входа воздуха через щели (в м/с), находят по формуле:

, ,

где  — вакуум внутри

корпуса аспирируемой машины, равный потере давления в машине; принимают не

менее 30 Па для того, чтобы не было выделения пыли через входные отверстия в

рабочее помещение; — вакуум внутри

корпуса аспирируемой машины, равный потере давления в машине; принимают не

менее 30 Па для того, чтобы не было выделения пыли через входные отверстия в

рабочее помещение;

— плотность воздуха, кг/м3; — плотность воздуха, кг/м3;

— коэффициент

сопротивления входного отверстия (при узких щелевидных отверстиях с острыми

входными кромками — коэффициент

сопротивления входного отверстия (при узких щелевидных отверстиях с острыми

входными кромками ). ).

Расчет

расхода воздуха на аспирацию для создания условий взрывобезопасности

Для оборудования, основное назначение аспирации которого состоит в удалении

пыли и создании условий взрывобезопасности, расход при аспирации рассчитывают

(в м3/ч) по формуле:

(20) (20)

Рис. 9.

Зависимость а от числа Рейнольдса (  , где v - кинематическая вязкость воздуха, D — диаметр воздухопровода). , где v - кинематическая вязкость воздуха, D — диаметр воздухопровода).

Для увеличения точности вычисления средней скорости воздуха

динамическое давление измеряют в нескольких точках поперечного сечения

воздухопровода. В этом случае среднее динамическое давление

(21)

(21)

где  — динамическое

давление в точках измерения; — динамическое

давление в точках измерения;

п — количество точек измерения.

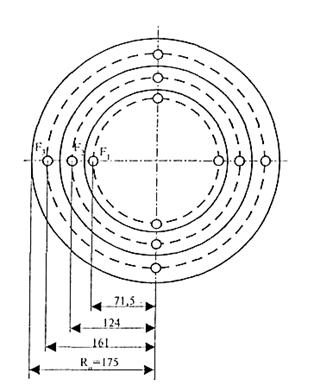

Для

нахождения местоположения точек измерения по отношению к центру воздухопровода

пользуются формулой:

где  — искомое

расстояние, мм; — искомое

расстояние, мм;

— радиус

воздухопровода, мм; — радиус

воздухопровода, мм;

п — порядковый номер точки отсчета от

центра;

т — число колец, на которые разбит воздухопровод.

Пример выбора точек измерения в круглом воздухопроводе 0 350 мм показан

на рис. 10. Для отметок длины пневмотрубки, погружаемой в воздухопровод,

используют резиновые кольца или наносят отметки карандашом. В прямоугольных

воздухопроводах площадь сечения разбивают на несколько равновеликих

прямоугольников и проводят измерения в их центре. Скорость воздуха в

воздухопроводе следует измерять на расстоянии 4-5 диаметров от местного

сопротивления.

При определении скорости нагретого

воздуха с учетом измерения плотности применяют следующую методику. Определяют

обычным способом динамичес-кое давление (пневмометрической

трубкой или микроманометром). В подготов-ленных

местах измеряют температуру по «сухому»

и «влажному» термометрам.

Вычисляют среднее динамическое давление по формуле (17). Определяют

плотность воздуха из выражения  = P/RT, где R — газовая постоянная. С учетом относительной влажности

(при капельном увлажнении) плотность воздуха можно определить по I-d-диаграмме. = P/RT, где R — газовая постоянная. С учетом относительной влажности

(при капельном увлажнении) плотность воздуха можно определить по I-d-диаграмме.

Скорость воздуха (м/с) находят по формуле:

Объёмный расход ( ) будет: ) будет:

Массовый расход (кг/с) определяют по формуле:

Скорость, а следовательно, и расход воздуха, можно определить при помощи

дроссельных устройств: трубы Вентури, диафрагм или других измерительных

элементов.

Рис. 10. Размещение точек измерений в круглом воздухопроводе 0 350 мм.

Измерения при помощи дроссельных устройств основаны на том,

что потери давления, вызванные ими, можно отнести к динамическому давлению, т.

е.

где  - коэффициент местного сопротивления диафрагмы. - коэффициент местного сопротивления диафрагмы.

Например, для диафрагмы потери давления ( ): ):

где с — коэффициент расхода, определяемый опытным

путем; он зависит в основном от оформления входной и выходной части отверстия

диафрагмы;

d — диаметр отверстия диафрагмы.

На практике применяют калиброванные диафрагмы,

величину с для которых

определяют опытным путем.

где Кв — коэффициент

взрывобезопаспости; Кв =

2;

А — количество пыли, которое образуется в машине и

находится в аэрозольном состоянии, г/ч;

— минимальный нижний предел

взрывоопасной концентрации пыли, г/м3 (принимают по таблице 1). — минимальный нижний предел

взрывоопасной концентрации пыли, г/м3 (принимают по таблице 1).

Величину А в формуле (20)

можно определить из баланса зольности:

(21)

(21)

где  и и  , — зольность зерна до

и после обработки, %\ , — зольность зерна до

и после обработки, %\

— зольность пыли, %; — зольность пыли, %;

G — производительность машины, кг/ч.

Иногда величину А определяют по опытным данным. Так, например, для

обоечных машин с абразивным цилиндром количество пыли составляет приблизительно от 0,4 до 0,8%, для

сепараторов — 0,6% от производительности

машин.

Пример. Рассчитать расход воздуха при аспирации обоечной машины ЗНМ-5, работающей

на пшенице.

Количество пыли, образуемое в обоечной машине и подлежащей удалению при

аспирации, находят из баланса зольности по формуле (20):

Из данных технологического баланса зольность зерна при поступлении в

машину  = 1,98%, при выходе из

машины после обработки = 1,98%, при выходе из

машины после обработки  = 1, 92%, а зольность

пыли, уловленной из воздуха обоечной машины, = 1, 92%, а зольность

пыли, уловленной из воздуха обоечной машины,  = 15,28%. = 15,28%.

Из таблицы 1 принимают нижний предел взрывоопасной концентрации для  = 15,1 г/м3. Коэффициент взрывоопасности

принимают Кв= 2. = 15,1 г/м3. Коэффициент взрывоопасности

принимают Кв= 2.

Подставляя все значения в формулу (20), подсчитывают

расход воздуха для

аспирации обоечной машины ЗНМ-5 из условий взрывобсзопаспости:

Лекция 6. Расчет расходов воздуха на аспирацию для удаления тепла

Расход воздуха при аспирации оборудования для удаления тепла

для охлаждения рабочих органов и перерабатываемых продуктов рассчитывают (в м3/ч)

по формуле:

(22) (22)

где a — коэффициент, показывающий, какая

часть общего количества тепла должна удаляться воздухом при аспирации (находят из теплового баланса);

— плотность воздуха,

кг/м3; — плотность воздуха,

кг/м3;

и и  - первоначальное и

конечное теплосодержание воздуха при входе и выходе из машины, кДж/кг (находят по l-d-диаграмме, рис. 1, по температуре и

влажности). - первоначальное и

конечное теплосодержание воздуха при входе и выходе из машины, кДж/кг (находят по l-d-диаграмме, рис. 1, по температуре и

влажности).

Для вальцовых станков принимают a = 0,31 (от 0,29 до 0,34), для

последних размольных и

вымольиых систем коэффициент будет больше 0,31, что требует специальных

исследований.

Температуру конечного воздуха принимают меньше допустимой из условий перегрева и порчи перерабатываемых

продуктов. Например, на вальцовых станках температуру принимают меньше

+40°С из условий сохранения качества клейковины. Конечная относительная

влажность воздуха может быть равна первоначальной или изменяться в зависимости

от влажности перерабатываемого продукта.

Тепло, удаляемое при аспирации оборудования, может быть использовано для

отопления рабочих помещений. Для этого проектируют вентиляционные установки с

рециркуляцией.

Количество тепла, которое может быть использовано при рециркуляции для

отопления, 10 (кДж/ч), рассчитывают по формуле

где a —

коэффициент, показывающий, какая часть количества тепла используется на

отопление в сетях с рециркуляцией воздуха; так, например, при рециркуляции

всего воздуха машин размольного отделения мукомольных заводов а0 =

0,73;

N0 — общая мощность (кВт), потребная для машин, воздух

которых используется в сетях с рециркуляцией.

Пример. Рассчитать расход воздуха для аспирации

вальцового станка ЗМ с

вальцами 1000  250 мм, установленного на III драной системе, из условий удаления

тепла. 250 мм, установленного на III драной системе, из условий удаления

тепла.

Определяем количество тепла, выделяемое при работе

одной пары вальцов:

где N — мощность, потребляемая для пары

вальцов III драной системы

(N = 20,7 кВт).

Первоначальное теплосодержание воздуха при входе в станок

находим на рис. 1, принимая температуру воздуха помещения  = +20°С, относительную

влажность = +20°С, относительную

влажность  = 80%, = 80%,  = 50,23 кДж/кг.

Конечное теплосодержание при выходе из станка определяем при = 50,23 кДж/кг.

Конечное теплосодержание при выходе из станка определяем при  = +30°С, = +30°С,  = 80%, = 80%,  = 85,84 кДж/кг. = 85,84 кДж/кг.

Так как теплосодержание определено на 1 кг сухого воздуха, то плотность

вычисляют по формуле:

|

Подставляя полученные значения в формулу (22) при

максимальном коэф-фициенте а = 0,34, получаем:

|

При

минимальном коэффициенте a =0,29 расход воздуха на аспирацию

пары вальцов III дранной системы будет Q=538м3/ч.

По нормам

ЦНИИпромзернопроект расход воздуха для III драной системы составляет 480 м3/ч.

Расчет расхода воздуха на аспирацию для очистки зерна от примесей и обогащения продуктов размола и шелушения зерна

Расход воздуха при аспирации оборудования для очистки зерна

от примесей и продуктов шелушения от лузги, отличающихся аэродинамическими

свойствами, рассчитывают (в м3/ч) по формуле:

(23) (23)

где SK — площадь поперечного сечения пневмосепарпрующего канала

в том месте, где воздух пересекает слой зерна, м2;

— скорость

воздуха в пневмосепарируюшем канале (в м/с); принимают меньше минимальной

скорости витания очищаемого зерна — скорость

воздуха в пневмосепарируюшем канале (в м/с); принимают меньше минимальной

скорости витания очищаемого зерна  и больше

скорости витания удаляемых примесей и больше

скорости витания удаляемых примесей  , т. е. , т. е.  > >  > > . .

При очистке

зерна пшеницы принимают vK < 6,0 м/с, на продукты шелушения  = 4-5 м/с. = 4-5 м/с.

Для определения величины SK можно использовать формулу:

где a — глубина канала, м (при удельной

нагрузке 20...30, 40...50 и 50... 100

кг/(ч • см) величина а соответственно

равна 80... 100, 100... 130 и 130...200 мм).

Меньшие удельные нагрузки принимают для мукомольных и крупяных заводов,

большие — для элеваторов. При очистке крупы ОТ лузги принимают удельную

нагрузку 10-15 кг/(ч • см), а величину

a = 80 мм.

Пример. Рассчитать расход воздуха в пневмосенарпруюшпх каналах

сепаратора ЗСМ-10 при

очистке зерна пшеницы от примесей.

Из технической характеристики сепаратора

находят ширину ппевмосе-парирующих каналов В = 1490 мм, глубину a = 130 мм и определяют площадь поперечного

сечения пневмосепарпруюшего канала

|

Задав скорость движения воздуха в канале первой продувки v

= 6 м/с,

находят расход воздуха:

|

Расход

воздуха в канале второй продувки принимают равным или на 5-10 % больше, чем в

канале первой продувки, т.е.

Общий

расход воздуха для сепаратора ЗСМ – 10 составит:

По нормам

расход воздуха для сепаратора ЗСМ-10 равен 9000 м3/ч, что

достаточно.

Количество

воздуха при аспирировании ситовеечных машин для обогащения крупок определяют

по формуле (23), в которой SK — площадь сит,

продуваемых воздухом, м2;  — скорость воздуха над

поверхностью сита и слоя

продукта, м/с. Эту скорость принимают меньше скорости витания оболочечных

частиц крупы, которые идут сходом с сит. Например, минимальная скорость

витания оболочечных частиц крупной крупы — 1 м/с, средней крупы — 0,8, мелкой крупы — 0,5, дунстов — 0,4 м/с. Рекомендуют

применять скорость для крупной крупы 0,6 м/с, для средней 0,45 м/с, для

мелкой 0,36 м/с, для дунстов 0,31 м/с. — скорость воздуха над

поверхностью сита и слоя

продукта, м/с. Эту скорость принимают меньше скорости витания оболочечных

частиц крупы, которые идут сходом с сит. Например, минимальная скорость

витания оболочечных частиц крупной крупы — 1 м/с, средней крупы — 0,8, мелкой крупы — 0,5, дунстов — 0,4 м/с. Рекомендуют

применять скорость для крупной крупы 0,6 м/с, для средней 0,45 м/с, для

мелкой 0,36 м/с, для дунстов 0,31 м/с.

Нормы расхода воздуха и потери давления

на аспирацию технологического и вспомогательного оборудования мукомольных, крупяных и комбикормовых

заводов поданным ЦНИИпромзернопроект приведены в книге: Веселов С. А. Практикум

по вентиляционным установкам, М., Колос, 1982 (Приложение 5).

|