|

Лекция 13.

Пневмотранспортные установки (ПТУ)

13.1. Общие сведения о пневматическом транспорте

ПТУ предназначены для

траспортирования сыпучих или штучных грузов по трубам или аэрожелобам с

использованием сжатого воздуха или разрежения.

В ПТУ для сыпучих продуктов можно

транспортировать зернистые, порошкообразные и кусковые материалы (зерно, мука,

комбикорм, соль, мел, цемент и др.), а ПТУ для штучных грузов предназначены для

перемещения по трубам с помощью сжатого воздуха специальных капсул или

патронов, в которые укладываются мелкие детали, документы (пневмопочта).

К преимуществам ПТУ в сравнении с

конвейерным транспортом можно отнести:

-возможность применения сложных

транспортных трасс значительной длины;

-низкую металлоемкость и простоту в

эксплуатации;

-высокий уровень автоматизации

процесса транспортировки;

-создание удовлетворительных

гигиенических условий в помещениях из-за герметичности и бесшумности системы;

-охлаждение, подсушивание и

проветривание продуктов (например, у зерна на 1-1,5% снижается влажность,

уменьшаются зараженность клещом; у муки улучшается хлебопекарные свойства). К

недостаткам ПТУ относятся высокая энергоемкость (в 4-6 раз больше, чем у

механического транспорта) и повышенный износ при транспортировании абразивных

грузов с высокими скоростями.

По принципу действия ПТУ для сыпучих

продуктов делятся на транспортирующие груз в потоке воздуха по трубам во

взвешенном состоянии; транспортирующие груз методом аэрации, т. е. насыщения

воздухом сыпучего продукта, приобретающего при этом свойства жидкости

(псевдоожижение) и текущего по наклонному желобу под действием гравитационных

сил (аэрожелоб); транспортирующие груз по методу флюидизации, когда насыщенный

воздухом сыпучий материал приобретает высокую подвижность, обеспечивающую

возможность перемещения продукта по трубам под действием давления сжатого

воздуха (пневматический подъемник — аэролифт).

По характеру работы продуктопроводов

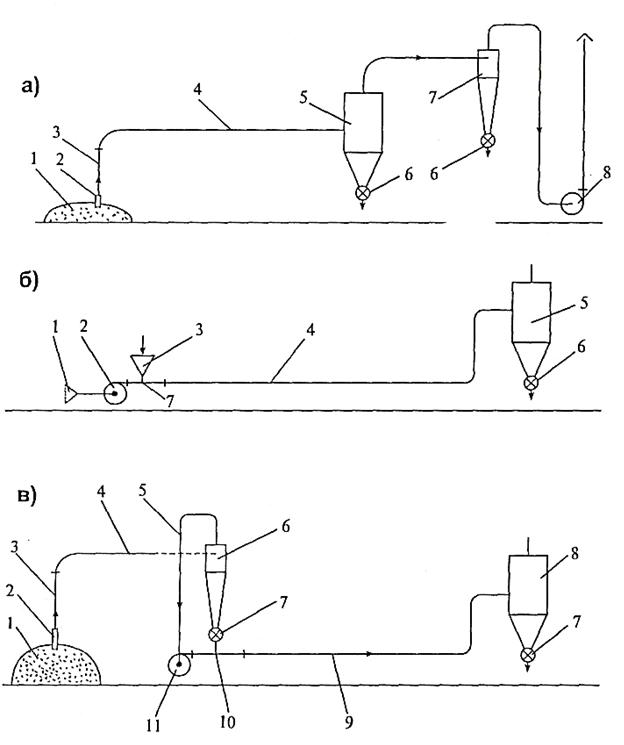

и месту их в схеме различают (рис.

32): всасывающие установки, в продуктопроводах которых создается разрежение;

нагнетательные установки, в продуктопроводах которых создается избыточное давление;

установки смешанного типа, представляющие собой комбинацию первых двух типов.

Всасывающая ПТУ (рис. 32 а) состоит

из приемника, продуктопрово-да, разгрузителя, пылеотделителя, вентилятора и

воздухопровода. Вентилятор, отсасывая воздух из всей системы, создает

разрежение, благодаря которому воздух устремляется в приемник. При движении к

приемнику (или входному соплу) воздух с определенной скоростью проходит сквозь

слой сыпучего продукта и увлекает его с собой в продуктопровод.

Смесь воздуха и продукта (с заданной

концентрацией продукта) транспортируется к месту назначения и поступает в

разгрузитель. При входе в разгрузитель воздушнопродуктовый поток резко меняет

свое направление, его скорость уменьшается в несколько раз. В результате этого

продукт, отделившись от воздуха, оседает на дно разгрузителя, откуда при помощи

шлюзового затвора выводится наружу. Воздух, отделенный в разгрузителе от

продукта, поступает по воздухопроводу в установку для очистки воздуха от пыли (циклоны,

рукавный матерчатый фильтр). Пыль собирается в пылесборниках пылеотделительных

установок и при помощи шлюзовых затворов выводится наружу. Чистый воздух,

пройдя вентилятор, выбрасывается в атмосферу.

Рис. 34 Типы пневмотранспортных

установок

а) всасывающая: 1-продукт, 2- сопло,

3- гибкий рукав, 4- продуктопровод,

5- разгрузитель, 6- шлюзовый затвор,

7- циклон, 8- вентилятор,

б) нагнетательная: 1- воздухозаборник

с фильтром, 2- вентилятор, 3- бункер,

4- продуктопровод, 5- разгрузитель,

6- шлюзовый затвор, 7-инжекторный питатель,

в) смешанная: 1- продукт, 2- сопло,

3- гибкий рукав, 4-всасывающий продуктопровод,

5- воздухопровод, 6- циклон, 7-

шлюзовый затвор, 8- разгрузитель, 9- напорный воздухопровод, 10- инжекторный

питатель, 11- вентилятор.

Всасывающие ПТУ (рис. 34 а) дают возможность соединять в одну систему (на

один пылеотделительный блок и вентилятор) сложную сеть продуктопроводов:

принимать продукт от нескольких единиц (до десяти) оборудования с

транспортированием в заданные пункты разгрузки.

Нагнетательная ПТУ (рис. 34 б) работает

при избыточном давлении воздуха в продуктопроводе. Вентилятор нагнетает воздух

в продуктопровод, куда при помощи специального загрузочного устройства подается

продукт. Воздухопродуктовая смесь перемещается к месту назначения, поступает в

разгрузитель, где продукт отделяется от воздуха и выводится из системы.

Отработанный воздух после очистки

выбрасывается в атмосферу. Нагнетательная установка позволяет перемещать

продукт на значительные расстояния. Кроме того, в таких ПТУ может быть

применена разветвленная сеть продуктопроводов с адресной подачей продукта в

несколько точек разгрузки.

В установках смешанного типа (рис. 34

в) продукт сначала движется по продуктопроводам всасывающей части установки,

выделяется в разгрузителе и через шлюзовой затвор подается в продуктопровод

нагнетательной части. В смешанных установках продукт из разных точек загрузки

может быть подан в несколько точек разгрузки.

По величине перепада давления в

системе ПТУ условно делятся на установки низкого давления, в которых потери давления

в сети не превышают 5 кПа (500 мм вод. ст.); установки среднего

давления, в которых потери давления колеблются в пределах 5... 10 кПа (до 1000 мм вод. ст.); установки высокого

давления с потерями давления свыше 10 кПа.

При расчете установок с перепадом

давления в сети более 10 кПа во избежание грубых ошибок необходимо учитывать

термодинамические свойства воздуха.

На зерноперерабатывающих предприятиях

и большинстве предприятий пищевой промышленности для транспортировки продукции

получили широкое распространение ПТУ низкого и среднего давления, так как они

работают при сравнительно низких концентрациях смеси и больших расходах

воздуха, что позволяет совместить транспортные и некоторые технологические

операции (сушка, охлаждение продукта и др.).

В установках низкого и среднего

давления воздуходувными машинами служат центробежные вентиляторы, а в

установках высокого давления — компрессоры и ротационные воздуходувки.

Пневматическим подъемником

(аэролифтом) принято называть установку нагнетательного типа, работающую по

принципу «транспорт сплошным потоком». Материал перемещается в аэрированном

состоянии в виде воздушнопродуктовой смеси высокой концентрации.

Схема пневмоприемника с винтовым

питателем показана на рис. 35. Материал поступает в загрузочный бункер 7 и

далее через регулировочное устройство 5 винтовым питателем 6 подается в

смесительную камеру 4. В камере материал подвергается аэрации воздухом,

поступающим через пористое дно 3 под давлением (0,5...1,2) • 105 Па

(для тяжелых и абразивных грузов — до 3 • 105 Па) и транспортируется

по трубопроводу 2. Для обеспечения сплошности потока транс-портируемого груза у

разгрузочного конца трубопровода ставят специальное устройство - разделитель 1

(заслонки, клапаны, диафрагмы), иначе по мере нарас- тания скорости воздуха и соответстственно

Рис. 35. Пневматический подъемник: падения давления возможен разрыв столба

1 - разделитель; 2 - трубопровод; груза.

Процесс

транспортирования сплош-

3 - пористое дно; 4 – смесительная

ным потоком

осуществляется за счет силы,

камера; 5 - регулировочное возникающей при прохождении воздуха

устройство;6 - винтовой питатель; через массу перемещаемого груза.

7 - загрузочный бункер. Этот вид транспорта

отличается большими концентрациями - до  = 300...60 при малых скоростях - 0,4...3 м/с, перемещения

груза. Достоинства пневмотранспорта сплошным потоком — относительно меньший

удельный расход энергии, меньший износ трубопровода, меньшая повреждаемость

груза. = 300...60 при малых скоростях - 0,4...3 м/с, перемещения

груза. Достоинства пневмотранспорта сплошным потоком — относительно меньший

удельный расход энергии, меньший износ трубопровода, меньшая повреждаемость

груза.

Недостатки — ограничение длины

транспортирования и большие сопротивления при включении в транспортерную

установку трубопровода с коленами.

13.2. Загрузочные устройства

(питатели) ПТУ

ПТУ включает: загрузочные устройства

(питатели); транспортирующие и вентиляционные трубопроводы; устройства для

отделения продукта от воздуха (отделители, разгрузители); герметизирующие,

запорные устройства (шлюзовые затворы, клапаны); воздуходувные машины

(вентиляторы, компрессоры); устройства для очистки воздуха от пыли (циклоны,

рукавные фильтры, установки мокрой очистки воздуха).

Основными требованиями,

предъявляемыми ко всем составным частям пневмоустановок, являются надежность,

удобство монтажа и эксплуатации, минимальная энергоемкость, герметичность системы,

бесшумность работы.

Загрузочные устройства (питатели) ПТУ

обеспечивают дозированную подачу сыпучих продуктов в поток движущегося в

трубопроводе с определенной скоростью воздуха, чем обеспечивается требуемое

соотношение груза и воздуха, т. е. концентрация.

Питатели делятся на загрузочные

устройства всасывающих, нагнетательных установок и установок

аэрозольтранспорта.

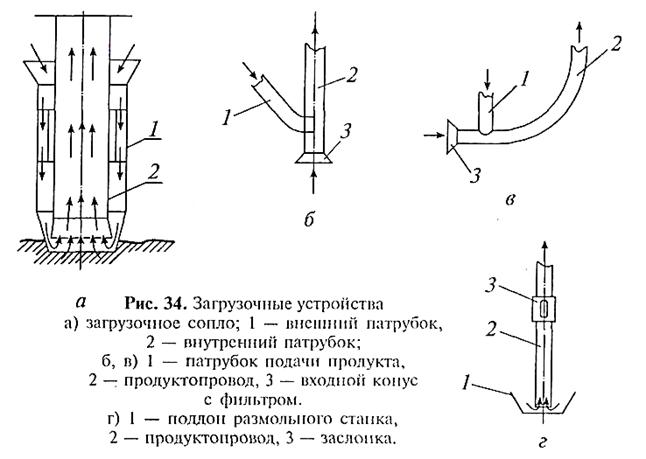

Во всасывающих ПТУ при поступлении

продукта снизу вверх применяются различные конструкции загрузочных устройств,

основные схемы которых представлены на рис. 36.

Загрузочное сопло (рис. 36 а) состоит

из двух труб: внешней 1 для воздуха и

внутреннего патрубка 2 для приема продукта с потоком воздуха. Переносные сопла

такого типа применяются для перемещения продукта из любой точки насыпи, например

при разгрузке зерна из барж в

вертикальные силосы. К пневмотранспортной системе сопла подсоединяются с

помощью гибких всасывающих рукавов.

Загрузочные устройства (рис. 36 б, в)

служат для подачи продукта по патрубку 1 в продуктопровод 2 в смеси с воздухом,

поступающим через входной конус 3, снабженный тканевым фильтром.

На рис. 36 г представлена схема отбора продуктов

размола и муки из поддона 1 размольного станка в продуктопровод 2. Заслонка 3

служит для регулирования концентрации смеси.

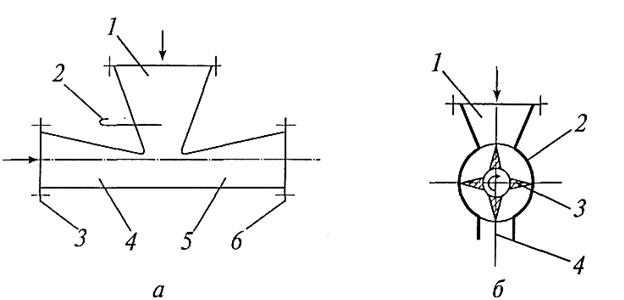

В нагнетательных ПТУ невысокой

концентрации, работающих при низком и среднем давлении, нередко применяются

инжекторные и барабанные питатели (шлюзовые затворы) (рис. 37).

Принцип действия питателя

инжекторного типа (рис. 37 а) основывается на создании в зоне загрузки продукта

в трубопровод давления, которое несколько меньше атмосферного. Это необходимо

для того, чтобы продукт из промежуточного бункера, находящегося под атмосферным

давлением, беспрепятственно поступал в продуктопровод, исключая возможность

выхода из него воздуха.

Рис. 37 Питатели:

а) инжекторного типа: 1- бункер, 2-

заслонка, 3- фланец подключения к вентилятору, 4- конфузор, 5- диффузор, 6- фланец подключения к

продуктопроводу.

б) шлюзовой затвор: 1- приемная

воронка, 2- корпус, 3- ячеистый барабан, 4- выгрузной патрубок.

Шлюзовые (барабанные) питатели (рис.

37 б) широко применяются в ПТУ как запорные устройства для герметизации

отверстий. Они используются для выпуска сыпучих продуктов из разгрузителей,

аппаратов очистки воздуха и из емкостей, находящихся под вакуумом. Эти затворы

могут работать при разности давлений в зонах до 70...80 кПа.

Шлюзовой питатель представляет собой

корпус 2, внутри которого вра-

щается ячеистый барабан 3. Продукт поступает в приемную воронку 1,

заполняет ячейки вращающегося барабана и через выгрузной патрубок 4 выгружается в продуктопровод. Зазор

между корпусом 2 и барабаном 3

устанавливается не более 0,05 мм.

13.3. Трубопроводы ПТУ

Трубопроводы (продуктопроводы и

воздуховоды) ПТУ изготавливаются из тонколистовой нержавеющей или оцинкованной

стали, дюраля и пластмассовых (винипластовых и полиэтиленовых) труб.

Протяженность трасс пневмотранспорта

может достигать 100 и более метров. Стационарные участки трубопроводов

собираются из секций длиной 6 м, разборные — из секций длиной 1,5-3 м. ,

Для обеспечения герметичности и

уменьшения сопротивлений на стыках особое внимание обращают на тщательность

соединений труб. Главным образом применяются фланцевые соединения и

быстроразъемные соединения посредством разрезной муфты.

Прокладки между фланцами

изготавливают из резины, паронита, карто-

на. Для повышения герметичности их покрывают маслографитовой

пастой.

Для наблюдения за движением продукта

в трубопроводах необходимо устанавливать вставки из неорганического стекла

длиной 250 мм и люки для прочистки трубопроводов.

Люки делаются за каждым отводом и через 3—4 м на каждом горизонтальном участке.

Радиусы закруглений отводов по осевой

линии принимаются равными 5-7 диаметрам трубы. Отводы с меньшим радиусом

закруглений способствуют возникновению завалов.

Трубы должны быть прочными и

герметичными. Особое внимание уделяется внутренней поверхности. Она должна быть

гладкой, тщательно очищенной от ржавчины, окалины и заусенцев, не иметь

выступов.

Внутренний диаметр трубопроводов

определяется расчетом. Толщину стенок воздухопроводов низкого и среднего

давления рекомендуется принимать не менее 1 мм, высокого давления — в пределах 3—5

мм.

Для присоединения к трубопроводу

передвижных цистерн в ПТУ применяются гибкие рукава, изготовленные из стальных

профилированных лент путем навивки, диаметром до 175 мм. Такой рукав легок и имеет гладкую

внутреннюю поверхность.

13.4. Разгрузители

Разгрузители служат для выделения

транспортируемого продукта из воздушнопродуктовой смеси и направления его для

дальнейшей переработки.

В установках всасывающего типа воздух

в разгрузителях находится под разрежением, поэтому выпуск продукта из

разгрузителя производится через шлюзовые затворы или клапаны, исключающие

возможность подсоса атмосферного воздуха в систему. После разрузителя воздух

направляется по воздухопроводу на очистку (циклоны, фильтры) и затем

вентилятором выбрасывается в атмосферу.

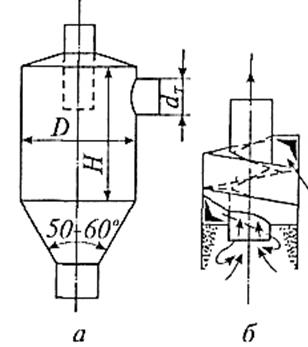

Рис.38

Разгрузители: а) объемный,

б) с прямым

восходящим воздушным потоком.

В нагнетательных установках воздух в

разгрузителе находится практически под атмосферным давлением и особой

герметизации не требуется.

В установках аэрозольтранспорта

незначительное количество перемешаемого воздуха часто позволяет обходиться без

специального разгрузителя и подавать смесь непосредственно в бункер с выпуском

воздуха через небольшой фильтр в атмосферу.

По принципу действия разгрузители

делятся на объемные и центробежные. Центробежные - циклоны - были подробно

рассмотрены ранее.

В объемном разгрузителе -

цилиндрическом резервуаре диаметром в 8…10 раз больше диаметра трубопровода,

разделение смеси воздуха и продукта достигается при значительном (до 0,2 м/с)

понижении скорости.

Вследствие этого из смеси под

действием сил тяжести выделяются частицы продукта. На рис. 36 представлены

схемы разгрузителей.

Диаметр объемного разгрузителя можно

определить из условия  = (0,05...0,1) = (0,05...0,1)  и равенства объемов

воздуха в трубопроводе и разгрузителе в единицу времени: и равенства объемов

воздуха в трубопроводе и разгрузителе в единицу времени:

где  — соответственно скорости воздуха в разгрузителе, витания

частиц продукта и воздуха в трубопроводе на входе в разгрузитель. Тогда можно

рассчитать диаметр разгрузителя по формуле: — соответственно скорости воздуха в разгрузителе, витания

частиц продукта и воздуха в трубопроводе на входе в разгрузитель. Тогда можно

рассчитать диаметр разгрузителя по формуле:

, ,

где  — диаметр подводящего трубопровода. — диаметр подводящего трубопровода.

Высоту цилиндрической части объемного

разгрузителя берут по соотношению  (1,1...1,3) (1,1...1,3) , а высоту конической части принимают из условия надежного

скольжения продукта к выходному отверстию. , а высоту конической части принимают из условия надежного

скольжения продукта к выходному отверстию.

|