|

|

Выберете лекцию |

Передачи зацеплением

Передачи трением

Цепные передачи. Классификация приводных цепей. Конструкция приводных цепей основных типов. Области применения цепных передач в машиностроении. Основные характеристики. Выбор основных параметров. Кинематика цепных передач. Критерии работоспособности и работа. (П.Г. Гузенков «Детали машин» § 14.1, 14.2)

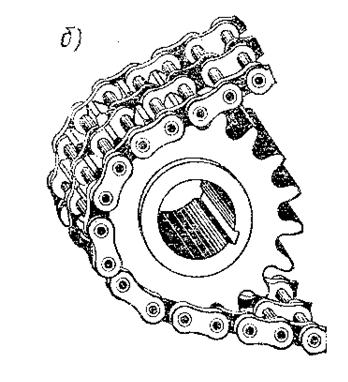

Цепная передача принадлежит к числу передач с гибкой связью. Гибким

звеном является цепь, входящая в зацепление с зубьями звездочек. Цепь состоит

из соединенных шарнирами звеньев,

которые обеспечивают подвижность или гибкость цепи.

t = Цепные передачи достаточно широко применяют

в транспортных машинах (мотоциклах, велосипедах, автомобилях, транспортерах) и

в машинах-орудиях (сельскохозяйственных, нефтебуровых и многих других). Виды цепей применяемых в цепных передачах. 1. Грузовые цепи, служащие для подъема, опускания и

подвешивания груза. 2. Тяговые цепи, служащие для перемещения груза в

транспортирующих машинах. 3. Приводные цепи, применяемые в машинах для передачи

движения между параллельными валами. Грузовые и тяговые цепи рассматриваются

в курсе П.Т.У. Приводные цепи изучают в курсе Д.М. Приводные цепи применяют для передачи

вращательного движения при значительном расстоянии между валами, когда зубчатые

передачи непригодны, а ременные ненадежны. Наибольшее применение получили

цепные передачи мощностью до 120 кВт

(-500 кВт) при окружных скоростях до 15м/с (30-35м/с) η = 0,96 … 0,98. u ≤ 6 … 10. Достоинства цепных передач. 1. Возможность применения в значительном диапазоне

межосевых расстояний. 2. Меньшие, чем у ременных передач габариты. 3. Отсутствие скольжения. 4. Высокий К.П.Д. ( 5. Малые силы, действующие на валы, так как нет

необходимости в большом начальном натяжении. 6. Возможность легкой замены цепи. 7. Возможность передачи движения несколькими

звездочками. Недостатки цепных передач. 1. Сравнительно высокая стоимость цепей. 2. Вытягивание цепей вследствие износа в шарнирах. 3. Повышенный шум вследствие удара звена цепи при входе

в зацепление и дополнительные динамические нагрузки из-за многогранности

звездочек. 4. Необходимость высококачественного монтажа передачи и

ухода за ней. 5. Невозможность использования передачи при

реверсировании без остановки. 6. Сложность подвода смазки к шарнирам цепи,

сравнительно небольшой срок службы цепей. Основными типами приводных цепей являются втулочные, роликовые, зубчатые и

фасоннозвенные, которые стандартизованы и изготовляются специализированными

заводами. Основными геометрическими характеристиками

цепей являются шаг и ширина, основной силовой характеристикой-

разрушающая нагрузка, устанавливаемая опытом. В соответствии с международными стандартами

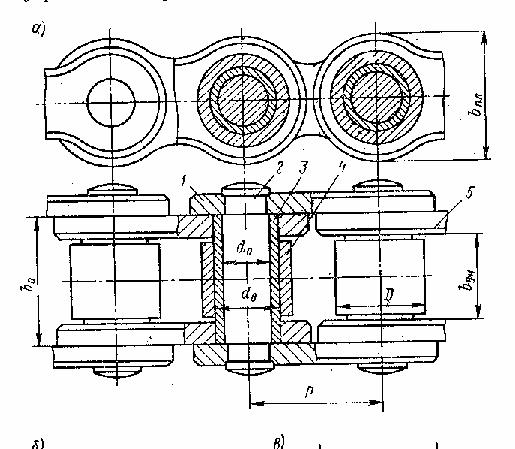

применяют цепи с шагом кратным 25,4 мм. Роликовые цепи (ГОСТ

13568-75).

Втулки в свою очередь несут ролики-5, которые

входят во впадины между зубьями на звездочках и сцепляются с ними. Ролики заменяют трение

скольжения между цепью и звездочкой трением качения и уменьшают износ зубьев

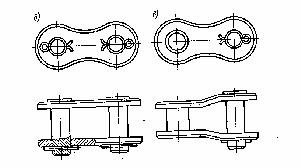

звездочек. Роликовые цепи имеют широкое распространение и рекомендуются при V=20м/с. Приводные роликовые цепи различают однорядные

нормальные (ПР), однорядные длиннозвенные (ПРД),

однорядные усиленные(ПРУ), двух(2ПР)- , трех(3ПР)- четырехрядные(4ПР) и с

изогнутыми пластинами(ПРИ), ПР- приводная роликовая.

Из роликовых однорядных цепей наиболее

распространены нормальные ПР. Длиннозвенные облегченные цепи ПРД

изготовляют с пониженной разрушающей нагрузкой; допускаемая скорость для них до

3 м/с. Усиленные цепи ПРУ

изготовляют повышенной прочности и точности; их применяют при больших и

переменных нагрузках, а также при высоких скоростях. Многорядные цепи позволяют увеличивать

нагрузку пропорционально числу рядов, поэтому их применяют при

передачи больших мощностей.

Роликовые цепи с изогнутыми пластинами повышенной податливости применяют при

динамических нагрузках (ударах, частых реверсах). 1.

Втулочные

цепи. (ПВ- приводная втулочная) Аналогичны

предыдущим, но не имеют роликов, что удешевляет цепь, уменьшает её массу, но

увеличивает износ. Втулочные цепи применяют в неответственных

передачах при V=10 м/с. В

зависимости от передаваемой мощности роликовые и втулочные цепи изготавливают однорядными и многорядными.

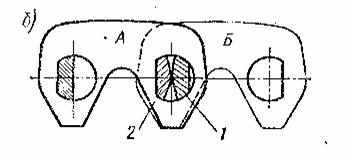

Зубчатые цепи (ГОСТ 13552-68).

Шарниры зубчатых цепей бывают с трением

скольжения и трением качения. Простые шарниры скольжения, образуемые

осями, вставляемыми в круглые отверстия пластин, приводили бы к повышенному

износу. Поэтому применяют шарниры с сегментными вкладышами.

Во избежание повреждения осей пластинами в

них просевают фасонные отверстия и закладывают сегментные вкладыши. Скольжение происходит между вкладышами и

осями. Ресурс зубчатых цепей с шарнирами качения во много раз выше, чем цепей с

обычными шарнирами, в 2 раза.

Зубчатые цепи по сравнению с другими

работают плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но

тяжелее и дороже. Материалы цепей и звездочек. Пластины цепей изготовляют из стали 50 с

закалкой до твердости HRC 38…45

; оси, втулки, ролики, вкладыши и призмы- из цементируемых сталей, например 10, 15, 20, 12ХН3А,

20ХН3А, 30ХН3А с термообработкой до

твердости HRC 40…65. Звездочки- по

конструкции отличаются от зубчатых колес лишь профилем зубьев, Размеры и форма

которых зависят от типа цепи. Методы

расчета и построения профиля зубьев звездочек указаны в соответствующих ГОСТах

(роликовые цепи ГОСТ591-69, зубчатые цепи ГОСТ 13576-68). Звездочки

изготавливают из сталей 45, 40Х, 50Г2, 35ХГСА, 40ЧН с закалкой до твердости

HRC 40..50 или цементируемой стали 15, 20, 15Х, 20Х,

12ХН2 с термообработкой до твердости HRC

50..60. Звездочки тихоходных передач при скорости

цепи V Основные

параметры цепных передач. Основным параметром является шаг

цепи – р, принимаемый по ГОСТу. Приводные

однорядные роликовые цепи типа ПР и ПРУ ГОСТ 13568-75,

зубчатые цепи ГОС 13552-68. Чем больше шаг

цепи, тем больше нагрузочная способность, но сильнее удар звена о зуб, в период

набегания на звездочку, меньше плавность, бесшумность и долговечность передачи.

При больших скоростях применяют цепи с малым шагом. В быстроходных передачах

при больших мощностях рекомендуются также цепи малого шага; зубчатые большой

ширины или роликовые многорядные. Максимальное значение шага цепи ограничивается частотой вращения

малой звездочки и принимается из таблицы.

Передаточное

число

где z1 min = 19 … 23 – в силовых передачах роликовыми цепями

при n1 max. z1 min = 17 … 19 – при средних частотах вращения z1 min = 13 … 15 – при низких частотах вращения В передачах с зубчатыми цепями z1 min увеличивается на 20 … 30%. z1 min ≈ 9 +0.2 р. z2

роликовых ≤120; z2 зубчатых ≤140. Число зубьев ограниченно, так как

при вытягивании цепи (1.5 … 2.5 % ввиду увеличения шага цепи) она стремится

подняться по профилю зубьев, причем тем больше, чем больше число зубьев

звездочки. При весьма большом числе зубьев, даже у мало изношенной цепи, в

результате радиального скольжения по профилю зубьев нарушается зацепление со звездочкой. Предпочтительно

принимать нечетные числа зубьев звездочек, что в сочетании с четным числом

звеньев цепи способствует более равномерному ее износу. Скорость

цепей и частоты вращения звездочек. Ограничение

износом цепей, так как вместе с ростом скорости увеличивается путь трения в

единицу времени и сила удара цепи о звездочку, а также шумом передач. Обычно

скорости цепей выбирают до 15 м/с. В быстроходных передачах с цепями высокого качества малых

шагов при больших числах зубьев звездочек и хорошей смазке скорости доходят до

30 – 35 м/с. Средняя

скорость цепи

где z – число

зубьев звездочки; n – частота ее вращения,

об/мин; р – шаг цепи, мм. Межосевое

расстояние – а. Минимальное межосевое расстояние аmin (мм) определяют по условию, при

котором угол обхвата цепью малой звездочки будет не < 120º при u ≤ 3 при u >

3 где da1 и da2 –

наружные диаметры звездочек в мм. Оптимальные межосевые расстояния а =

(30 … 50)р amax = 80p Потребное

число звеньев цепи - W (число шагов) определяют по предварительно

выбранным параметрам: а, р, z1, z2.

Значение W

округляют до целого обычно четного числа. Межосевое расстояние при окончательно

принятом числе шагов

Для нормальной работы передачи

ведомая ветвь должна иметь небольшое провисание f, для чего

расчетное межосевое расстояние уменьшают на (0,002 … 0,004)а. Причем величина

провисания f в процессе работы должна регулироваться, так

как цепь удлиняется вследствие износа шарниров. f = (0,002

… 0,004)a. Усилия в

ветвях цепи и критерий работоспособности цепной передачи. 1.

Окружное усилие (полезное)

где d – диаметр делительное

окружности звездочки

2.

Натяжение

ведущей ветви цепи работающей передачи F1 = Ft + Fo

+ Fv Натяжение

ведомой ветви цепи F2 = Fo + Fv

,

Fo = Kf · q · a · g , (1) где Kf – коэффициент провисания,

зависящий от расположения передачи и стрелы провисания цепи – f Kf = 6 для

горизонтально расположенных передач Kf = 3 для наклонных

(≈ 40º) Kf = 1 для

вертикальных ( > 40º) q – масса 1 м цепи (кг/м) а – межосевое расстояние (м) g = 9,8 м/с2 Fv - натяжение цепи от центробежных

сил Fv = q · v2, (2) где q - масса 1 м цепи (кг/м) g = 9,8 м/с2 v – скорость цепи, м/с Расчетная

нагрузка на валы. Fr = КВ + Ft , где Fr - нагрузка на вал и опору КВ – коэффициент нагрузки на вал КВ = 1,15

– при горизонтальной передаче и спокойной нагрузке КВ = 1,05

– при вертикальной передаче > 40º КВ = 1,3 –

при наклоне 0 … 40º и ударной нагрузке. Критерий

работоспособности и расчета цепных передач. Цепные

передачи выходят из строя по следующим причинам: 1.

Изнашивание шарниров – основной критерий оценки

работоспособности. 2.

Усталостное разрешение пластин по проушинам. 3.

Проворачивание

осей и втулок в пластинах и местах запрессовки. 4.

Выкрашивание и раскалывание роликов. 5.

Изнашивание зубьев звездочек. Основной

критерия работоспособности и расчета цепной передачи - износостойкость шарниров. Допускаемое

удлинение цепи 1,5 … 2,5 %. Износостойкость обеспечивается расчетом по

допускаемому давлению [p].

где i – число

рядов цепи

A = d · bвн –

проекция опорной поверхности шарнира роликовых и втулочных цепей. A = 0,76d · b – для

шарниров скольжения зубчатых цепей. Кэ – коэффициент эксплуатацииКэ = Кд · Ка · Кс · Кн · Кр · КQ, Кд – коэффициент динамичности

нагрузки. Ка – коэффициент межосевого

расстояния. КQ – коэффициент наклона передачи к

горизонту. Кн –

коэффициент способа регулирования натяжения цепи. Кр – коэффициент режима и

продолжительности работы в течении суток. Кс – коэффициент

учитывающий условия смазки. Расчет

цепи по разрушающему усилию. В ответственных случаях выбранную

цепь проверяют по коэффициенту запаса прочности

где Q – разрушающая нагрузка цепи. ∑ F = Ft · Кв + Fo + Fv [n] – требуемый коэффициент запаса прочности. Долговечность

цепи по числу входов в зацепление. С обеими звездочками (число

ударов)

где W – общее число звеньев цепи, z и n – число

зубьев и частота вращения звездочки (ведущей или ведомой) Пz – действительной число входов 1 шарнира цепи в

зацепление за 1 с. v – окружная скорость, м/с. L – длина цепи, м. [Пz] – допускаемое число входов в зацепление за 1 с. (табл. 7.1; И. И. Мархель «Детали машин» стр. 245). |

.

.