|

|

Выберете лекцию |

Передачи зацеплением

Передачи трением

Червячные передачи Гузенков П. Г. § 13.1; 13.2;

13.3; 13.5 Иванов М. Н. 1984г. Гл. 9 § 9.1… 9.8, с.

172 - 176 Основные понятия и

определения. Области

применения. Классификация. Кинематика и

геометрия. Основные параметры и их

выбор. Червячные

передачи относятся к числу зубчато-винтовых, имеющих характерные черты зубчатых

и винтовых передач. Червячные передачи применяются при необходимости

редуцирования скорости и передачи движения между перекрещивающимися, в

большинстве случаев взаимно перпендикулярными, валами. Объём применения

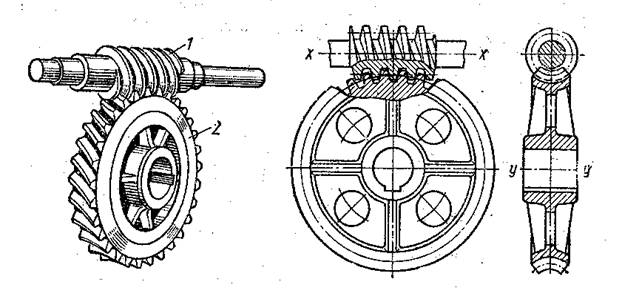

червячных передач от передач зацепления составляет около 10%. Червячная

передача состоит из червяка - 1, т.е. винта с трапецеидальной или близкой к ней

резьбой и червячного колеса – 2, т.е. колеса с зубьями особой формы, получаемой

в результате частичного огибания витков червяка. Зубья

червячных колёс имеют дуговую форму. Это обеспечивает облегание тела червяка и

линейный контакт в зацеплении.

Рассмотрим

червячную передачу в двух сечениях X – X и Y – Y. в

сечении Y – Y – вдоль оси червячного колеса, червячная передача работает как

пара винт-чайка. Витки червяка скользят по поверхности зубьев червячного

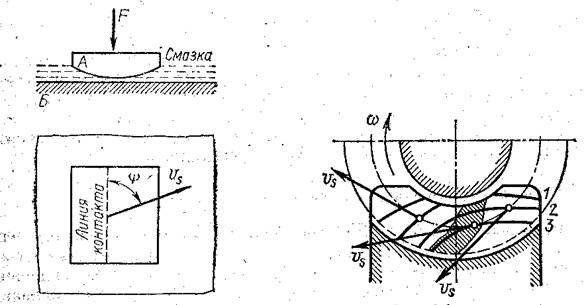

колеса. При этом самые неблагоприятные условия для возникновения гидравлической

смазки находятся в области точки 3,

где минимальная кривизна

контактирующих поверхностей и наихудшие условия для возникновения масляного

клина, разделяющего трущиеся поверхности. В областях 1, 2 и 3 возникают все виды механического изнашивания. Основные виды выхода из строя передачи – это заедание и износ зубьев. 1.

Заедание, молекулярное сцепление материалов. Этот

вид разрушения особо опасен, если колёса изготовлены из твёрдых безоловянистых бронз и чугуна. При твёрдых материалах

заедание происходит в ярко выраженной форме со значительными поверхностными

повреждениями и последующим быстрым износом частицами материала колеса,

приварившимися к червяку. При мягких материалах колес наблюдается в менее

опасной форме: материал колеса (бронза) "наслаивается" на червяк. Сопротивляемость

заеданию повышают соответствующим подбором материалов для червяка (сталь) и

червячного колеса (бронза, чугун), тщательной отделкой поверхности зубьев и

витков червяка, использованием только рекомендуемых смазок. 2.

Разрушение в виде излома можно наблюдать после изнашивания, причём, как

правило, ломаются только зубья колёс. 3.

Износ – ограничивает срок службы большинства червячных передач. Он

увеличивается при неточном монтаже зацепления, загрязнённой или неправильно

выбранной смазке, повышенной шероховатости червяка, а также при частых пусках и

остановках передачи. Одним

из факторов, определяющих условия гидродинамической смазки является скорость

скольжения витка червяка по зубу колеса и точность установки колеса

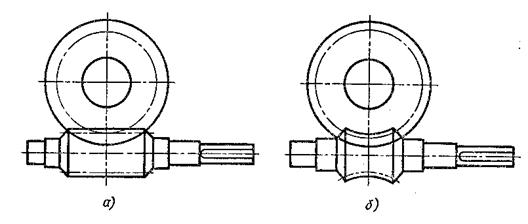

относительно оси вращения червяка. При

конструировании червячных передач необходимо предусматривать возможность

регулирования положения колеса относительно оси червяка с помощью прокладок под

крышками опор. В

сечении X – X – червячная передача имеет вид реечной передачи,

при этом зубья червячных колёс имеют дуговую форму. Это обеспечивает облегание

тела червяка и линейный контакт в зацеплении. Для

работы в этом сечении характерно усталастное выкрашивание поверхностного слоя зубьев. Это явление

наблюдается главным образом в передачах с колёсами из стойких против заедания

бронз. выкрашивание,

как правило, наблюдается только у колеса. Материалы червячной пары. Материалы

должны обладать низким коэффициентом трения, хорошей износостойкостью и

пониженной стойкостью к заеданию. Червяки

выполняют из среднеуглеродистых сталей марок – 40, 45, 50 или легированных 40Х,

40ХН с поверхностной или объёмной закалкой до HRC 45…55 иногда используют цементуемые стали 15Х, 20Х, 12 х

НЗА, 18ХГТ и др. с твёрдостью HRC 58 – 65. Колёса

в целях экономии цветных материалов выполняют бандажированными. Венец из бронзы, а центр колеса,

т.е. ту его часть, которая находится внутри венца, выполняют из чугуна или

углеродистой стали. При

скоростях скольжения Vск = 5…30 м/с и длительной работе без перерыва венцы червячных колёс

изготовляют из бронз БрОФ10-1, БрОФН с высокими

антифрикционными и противозадирными свойствами. При

Vск При

Vск Для

амортизации ударов при работе червячной передачи, гашения механической вибрации

и максимального снижения износа зубьев червячных колёс, их иногда изготовляют

из пластмасс. Особенности работы

червячной передачи.

или V1 – окружная скорость червяка,

м/с; V2 – окружная скорость колеса, м/с. Скорость

скольжения Vс

направлена по касательной к винтовой линии делительного цилиндра червяка

диаметра d1 и определяется

из параллелограмма скоростей. Скорость скольжения оказывает решающее влияние на

все параметры и характеристики передачи. Коэффициент полезного действия червячной передачи. Червячная передача является

зубчато-винтовой, поэтому её свойственны потери, характерные для винтовых

соединений и для зубчатых передач. КПД

в червячном зацеплении определяют по зависимости выведенной для винтов, но

имеющей общий характер.

3 – зацепление. Значение

Общий

КПД червячной передачи где

Обычно При V > 4 м/с червячные передачи выполнят с верхним

расположением червяка. КПД червячных передач ниже, чем других механических

передач. Достоинства

червячных передач. 1. Возможность

большого редуцирования. 2. Плавность

и бесшумность работы. 3. Компактность. 4. Возможность

получения самотормозящей передачи, т.е. передачи, допускающей движение только

от червяка к червячному колесу. Недостатки червячных передач. 1.

Низкий коэффициент полезного действия. 2.

Повышенное изнашивание элементов передачи и

склонность к заеданию. 3.

Необходимость применения дорогостоящих

антифрикционных материалов. Область применения. Червячные

передачи работают по принципу винтовой пары. Большое скольжение в червячных

передачах служит причиной относительно низкого КПД ( Червячные

передачи предпочтительно использовать в качестве быстроходной ступени, т.к. с

увеличением окружной скорости улучшаются условия образования масляного клина. Vокр Широкое

применение червячные передачи имеют в подъёмно-транспортных машинах, в станках,

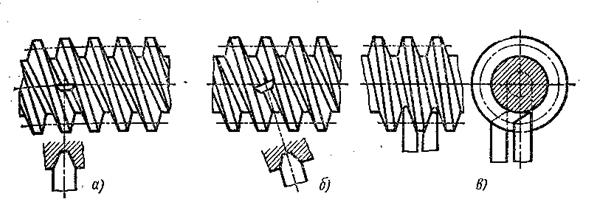

автомобилях и других машинах. Классификация червячных передач. 1. В

зависимости от формы внешней поверхности червяка передачи с

цилиндрическими – а и с глобоидными – б червяками. Глобоидная

червячная передача имеет повышенную несущую способность, повышенный КПД, более

долговечна, но из-за сложности изготовления имеет ограниченное применение.

2. В

зависимости от направления винтовой линии резьбы червяка передачи могут

быть с правым или левым червяком. Наиболее распространены правые червяки. 3. В

зависимости от числа заходов резьбы червяка передачи могут быть с

однозаходными и многозаходными червяками. Z1=1…4. По ГОСТ 2144-76. Z1 – 1, 2, 4. 4.

5. В зависимости от формы винтовой поверхности цилиндрического червяка

передачи бывают с архимедовым – а, конволютным

– б и эвольвентным

– в червяками, ГОСТ 18498-78. По нагрузочной способности все

три вида червяков примерно одинаковы.

5.1. Архимедовы червяки – ZA. Представляют

собой винты с резьбой, имеющей прямолинейные очертания профиля в осевом сечении

(трапецеидальный профиль). В торцевом сечении витки очерчены архимедовой

спиралью. Эти червяки имеют широкое распространение при твердости червяка

НВ≤350. Недостаток – при закалке для шлифования необходима специальная

профилировка шлифовального круга. 5.2. Конволютные

червяки – ZN1. Червяки,

имеющие прямолинейные очертания профиля резьбы в нормальном сечении. Имеют

ограниченное применение, главным образом, в единичном производстве. В

торцевом сечении витки очерчены удлинённой или укороченной эвольвентой. Эти

червяки имеют нелинейчатую боковую поверхность.

Червяки с нелинейчатыми поверхностями обычно применят

при необходимости шлифования после термообработки. 5.3. Эвольвентные

червяки – Z1. Представляют

собой косозубые зубчатые колёса с малым числом зубьев и очень большим углом

наклона зубьев. Профиль зуба в торцевом сечении очерчен эвольвентой. Эвольвентная

поверхность имеет прямолинейный профиль в сечении плоскостью, параллельную

осевой, но смещённой на величину радиуса основного цилиндра червяка. Эвольвентные червяки можно шлифовать плоской торцевой

стороной шлифовального круга, но для этого нужны специальные станки. Основные геометрические параметры червячной передачи(некорригированной с

Архимедовым червяком). В

червячной передаче в качестве модуля принимают осевой модуль червяка равный окружному модулю червячного

колеса – mt. Осевой

модуль червячных колёс стандартизован – СТ

СЭВ 267-76. Стандартный угол профиля принят стандартным 200. Делительный

диаметр червяка d1= q·m, где q – коэффициент диаметра червяка, СТ СЭВ

266-76, q = 6,3…25. Меньшие

значения применяют для быстроходных передач во избежание больших окружных

скоростей, большие – в передачах с большими передаточными числами, чтобы

обеспечить достаточную жёсткость. Начальный

диаметр dw1 для некорригированных передач совпадает с делительным

диаметром d1. Число

заходов червяка Z1 = 1,2 и 4

– выбирают в зависимости от передаточного числа.

Выбирают

по ГОСТ 2144-76. Это угол, образованный винтовой линией по делительному

цилиндру червяка с плоскостью перпендикулярной к его оси.

где S=p·Z1 – ход

витков червяка.

Высота

головки ha и ножки hf зуба. ha = m, hf =1,2

m. Диаметр

вершин (внешний диаметр) – da1. da1= d1 + 2 ha1 Диаметр

впадин – df1. df1= d1 - 2 hf1 Длина

нарезанной части червяка b1

выбирается в зависимости от числа зубьев колеса Z2. b1 при Z1=1 и 2, C1 =

11, C2 = 0,06; при Z1=4, C1 = 12,5, C2 = 0,09. Геометрические

параметры червячного колеса. Минимальные

числа зубьев колёс Z2 во

вспомогательных кинематических передачах при однозаходных червяках Z2=17 – 18,

в силовых Z2 = 26…28. оптимальными

в силовых передачах Z2=32…63. Делительный

и начальный диаметр d2 = m · Z2 Средний

диаметр вершин da2= d2 + 2 ha Средний

диаметр впадин df2 = d1 – 2 hf Наибольший

диаметр daM2 daM2 Ширина

колеса b2 –

выбирается в зависимости от диаметра окружности вершин червяка. при Z1=1и2, b2 при Z1=4,

b2 Условный угол обхвата 2 Межосевое

расстояние передачи, ГОСТ 2144-76 Расчет червячных передач на прочность. Червячные

передачи рассчитывают на прочность по контактным напряжениям и по напряжениям

изгиба. В большинстве случаев прочность при изгибе не определяет размеры

передачи, и этот расчет применяют в качестве проверочного. В

качестве проектного расчет на изгиб применяют только при больших числах зубьев

колеса (более 900..100) и для передач с ручным приводом. Основным

является расчет по контактным напряжениям, который должен предотвращать в

проектируемых передачах выкрашивание и заедание. Условия

зацепления и несущая способность передач с цилиндрическими червяками основных

типов весьма близки, особенно при малом числе заходов. Поэтому расчеты, которые

ведут в применении к передачам с архимедовым червяком, распространяются на

передачи с другими цилиндрическими червяками. Расчёт червячных передач на контактную выносливость. Расчёт

на контактную прочность ведут по напряжениям в полосе зацепления, которые не

сильно отличаются от максимальных,

но определяются проще, чем напряжения в других точках зацепления. Аналогично

расчёту зубчатых передач в качестве исходной принимают

известную формулу Герца для наибольших контактных напряжений при сжатии

цилиндров вдоль образующих где Enp –

приведённый модуль упругости материала.

Е1сталь

= 0,215 ·106 Н/мм2,

МПа Е2бронза

= 0,09 ·106 МПа Е2чугун

= 0,115 ·106 МПа

ρnp –

приведённый радиус кривизны

где Витки архимедова червяка в

средней плоскости имеют профиль прямобочной рейки

где Червячное

колесо – косозубое колесо с углом наклона зуба Поэтому где lE – суммарная длина линий

контакта lE где l1 – длина

контактной линии одного зуба

Kε –

коэффициент учитывающий колебания суммарной длины линии контакта. Kε =0,75 lE = Удельное нормальное усиление в

зоне контакта

Учитывая погрешности изготовления

и деформации червяка, влияющие на переменность нагрузки, рассчитываем удельную

нагрузку

где KHB – коэффициент, учитывающий

неравномерность распределения нагрузки по длине контактных линий; KHV – коэффициент динамической

нагрузки. Подставляя

в формулу Герца получим:

Для стального червяка и

бронзового (чугунного) венца Е1

= 2.1·105 МПа, Е2 = 0.9·105 МПа (бронза), Епр = 1.27·105 МПа (чугун). ZM = ZHч = Zεч =

[ a= Kaч = Получим формулу проектировочного расчета a = Расчет

зуба червячного колеса на изгибную выносливость

Червячное колесо – это косозубое колесо. Косозубые цилиндрические колеса рассчитывают по формуле

Скорректируем ее по червячному колесу. Погонная нагрузка в косозубом цилиндрическом колесе определяется как Yβ → Yγ = 1–

mn = mt·cos γ После подстановки получим

После сокращений

Для Формула для проверочного расчета.

Расчет на изгибную прочность при действии максимальных пиковых перегрузок проводят аналогично расчету цилиндрической передачи. Коэффициенты,

учитывающие неравномерность распределения нагрузки по длине контактных линий а) б) при постоянной нагрузке при переменной где Q –

коэффициент деформации червяка, зависит от q и Z1,

изменяется в пределах 27…168,

При переменной нагрузке

Коэффициент динамичности нагрузки KHV и KFV учитывает увеличение

динамической составляющей вследствие неточностей изготовления При V ≤3

м/с, KHV При V >3

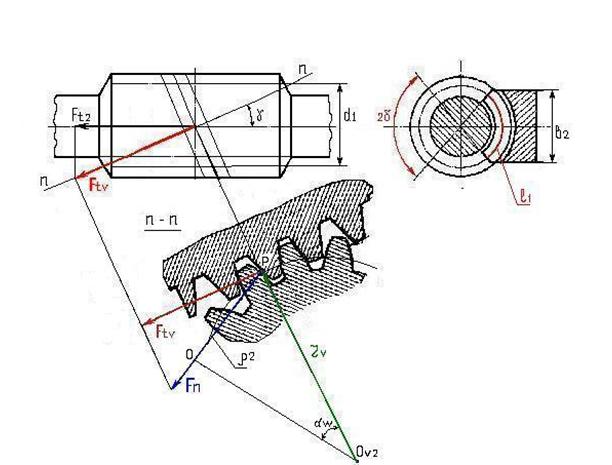

м/с, KHV=1…1,3. Силы, действующие

в червячном зацеплении.

1. Окружное

усилие на червяке Ft1 = Fx2= 2. Окружное

усилие на колесе Ft2=Fx1= 3. Радиальное

или распорное усилие FZ1 = FZ2 = tgαW· Ft2. Расчет валов и

тела червяка. Обычно принимают lk = (3…4)·d1 lч = (0,9…1)·d2

Вал червяка имеет большое

расстояние между опорами и большой прогиб. Повышенный

прогиб червяка вызывает недопустимую концентрацию нагрузки в зацеплении,

поэтому на прогиб червяка введены ограничения f ≤

(0,005…0,01)·m Прогиб

определяют по формуле f =

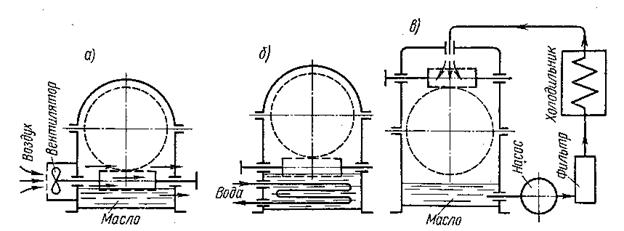

Тепловой расчет червячных передач. Червячные

передачи работают с выделением большого количества тепла. Потерянная мощность

идет на нагрев масла, а масло через стенки корпуса передает тепловую энергию

окружающей среде. Нагрев масла до температуры 70…1200 приводит к

потере его защитной способности и к опасности заеданий в передаче. Расчет при

установившемся тепловом состоянии производят на основе теплового баланса, т.е.

приравнивая тепловыделения теплоотдаче. Количество

тепла (Дж/с) выделяющееся в червячной передаче непрерывно работающей с К.П.Д. –

η и передающей мощность Ν1 (Вт) Q = (1– η)·Ν1 Тепло, отводимое свободной

поверхностью корпуса и фундаментальной плитой или рамой Q1 = KT·(t - t0) ·S·(1+φ), где S – свободная поверхность охлаждения корпуса передачи

в которую включается 50% поверхности ребер (м2) t – температура масла в 0С, tmax = 800

(обычно) t0 –

температура окружающей среды KT –

коэффициент теплоотдачи KT =10…17 Вт/(м2

0С) φ – коэффициент, учитывающий теплоотвод

в фундаментную плиту или раму машины и доходящий до 0,3 при прилегании корпуса

передачи по большой поверхности. Из

уравнения теплового баланса Q = Q1 можно определить рабочую

температуру масла t = t0 + Если окажется, что t > [t], то

должен быть предусмотрен отвод избыточного тепла Qизб. = Q – Q1 Практические меры по отводу

избыточного тепла.

1. Увеличивают

поверхность охлаждения корпуса редуктора за счет применения охлаждающих ребер. 2. Обдув

корпуса редуктора вентилятором, установленным на вал червяка KT =18…35 Вт/(м2

0С) 3. Охлаждение

масла специальным змеевиком с охлаждающей жидкостью 4. Применение

циркулярной смазки со специальным холодильником |

,

,

.

.

;

; ;

; ;

;