Тема № 3

Получение исходных

данных и построение семейства кривых кинетики

деформации

Скачать документ в формате MS Excel

"Получение исходных данных и построение семейства

кривых кинетики деформации"

В ней находится программа «Получение исходных данных и построение семейства кривых кинетики деформации», используемая при рассмотрении темы № 3.

В

работе на

лабораторной установке с использованием компьютера,

видеокамеры, универсальных программ и

специального программного обеспечения фиксируется, обрабатывается и

исследуется

информация о реологических свойствах испытываемого образца. Для

испытываемых

образцов определяются: реологические характеристики и константы:

условно

мгновенная деформация; эластическая деформация; полная деформация;

остаточная

деформация; скорость деформации; кажущаяся вязкость, упругость и другие

реологические константы и технологические характеристики для различной

влажности

и усилий деформации.

1. Цели и задачи работы

1.1.

Изучение

реологических свойств (течения) коллоидно-дисперсных, биополимерных

пищевых материалов

на примере свойств кондиционированного зерна в процессах плющения.

1.2.

Получение

данных для количественных оценок основных реологических характеристик,

используемых в инженерно-конструк-торских расчетах.

1.3.

Привитие

навыков применения компьютера для получения, сбора и обработки

экспериментальных данных на примере построения семейства кривых

компрессионных

испытаний по схеме «деформация как функция времени ε(t)

при постоянной

нагрузке P=const», предложенной академиком П.А. Ребиндером

.

1.4.

Привитие

навыков использования специальных и универсальных программных

комплексов для

получения, фиксирования и предварительной обработки данных на примере

программы,

построенной в редакторе Microsoft Excel

[4].

Общие

сведения

Для

правильного ведения технологических

процессов и проектирования рабочих органов пищевых машин необходимо

глубокое

знание физико-механических свойств обрабатываемого сырья,

полуфабрикатов и готовой

продукции. Этими свойствами обуславливается протекание тепловых,

механических

диффузионных процессов, а также они определяют вкусовые качества и

усвояемость

пищи.

Изучение

строения продукта, его физико-механических свойств осуществляется при

помощи

реологических методов, которые близки к задачам практики, а

характеристики, полученные

при помощи этих методов, используются в технологических и

конструкторских

расчетах.

Упругие

свойства пищевых масс

проявляются в пределах

небольших сдвиговых деформаций e и напряжений s,

определяемых законом Гука:

s = Е×e ,

где Е – модуль

Юнга.

Однако

упругие свойства непостоянны,

еще Кельвин установил, что реальные тела при деформировании имеют

отклонение от

закона Гука, так как в него не входит время. Созданное внутреннее

напряжение s

в деформируемых пищевых массах под воздействием внутримолекулярных сил

в течение

времени ослабевает и тем быстрее, чем выше температура. Это известное явление релаксации (рассасывания

напряжения). Время релаксации Т

зависит

от вида продукта, его физического состояния (влажности, плотности и

температуры).

Аналогично

процессам релаксации при

быстром возрастании нагрузки, создающей напряжение, реакция

материальной среды

на изменения напряжения происходит с запаздыванием. Наблюдается явление запаздывания реакции среды. В

связи с этим равновесное значение деформации, пропорциональное

напряжению,

устанавливается во времени, а скорость нарастания характеризуется

некоторой

константой В - временем

запаздывания реакции среды, своеобразным аналогом времени

релаксации.

Величина

времени релаксации и

времени запаздывания для многих пищевых материалов лежит в пределах

величин,

соизмеримых со временем протекания технологического процесса обработки

сырья.

Из

вышеизложенного теоретического материала нужно сделать некоторые

практические

выводы: если важно для протекания технологического процесса создание

внутренних

напряжений (например,

при разрушении

внутренней структуры зерна), то время обработки материала должно быть

меньше

времени релаксации Т -

рассасывания

напряжения и не так кратковременно, то есть больше времени запаздывания

реакции

среды В. И что более важно с

практической

точки зрения, с рассмотренными выше процессами нужно считаться при

выборе

технологических режимов работы, эксплуатационных характеристик машин,

конструкции и параметров рабочих органов машин, работающих по принципу

ударного

воздействия. Таким образом, скорость рабочего органа не должна быть

малой,

чтобы обеспечить разрушение продукта (то есть не должны успевать

развиваться

процессы релаксации), но и нецелесообразно ее увеличивать до большой

величины,

которая приводит к тому что за время удара деформация не успевает

развиться

(нужно считаться с запаздыванием реакции среды). Поэтому проектированию

рабочих

органов должно предшествовать определение модуля Юнга Е,

времени релаксации Т, времени

запаздывания реакции среды В.

У

некоторых пищевых масс в процессе их обработки более наглядно

проявляются свойства пластичности,

которые

развиваются за пределом текучести sо,

до которого

развивающиеся упругие деформации остаются очень малыми, а материал, в

сущности,

ведет себя как упругое тело Гука. При превышении предела

текучести (при s

>

sо)

и сохранении постоянного

напряжения материал ведет себя как жидкость, и деформации e,,

развивающиеся при

s

= const,

могут стать сколь угодно большими.

Основной практический вывод в том, что для минимизации энергозатрат

рабочими

органами, работающими с пластичными средами, нецелесообразно развивать

напряжения намного больше, чем sо

-

предельное напряжение сдвига. Поэтому возникает

необходимость определения лабораторным путем значения sо,

для конкретного обрабатываемого

материала и его физического состояния (влажности W,

температуры t,

скорости деформации ε

,

напряжения σ).

Еще

одно важное для

конструктора свойство реальных тел, в том числе и пищевых масс, - свойство вязкости. Оно проявляется в

виде изменения сдвиговых напряжений t

пропорционально скорости сдвига Y:

.

Коэффициент

пропорциональности h

определяет вязкость среды. Этот параметр,

определяемый лабораторным путем, тоже представляет интерес для

конструктора,

так как он определяет энергоемкость процессов деформации.

Между

тем, скорость

сдвига Y

влияет также на

фазовые переходы. Обычно точки фазовых переходов –

температуры плавления

(кристаллизации) – это термодинамические характеристики

вещества,

индивидуальные константы которых приводятся в справочниках для

определённых

условий, не связанных с деформацией вещества. При использовании же их в

конструкторских

расчетах при условиях, отличных от тех, что приведены в справочниках,

они

должны быть откорректированы, и с этим надо считаться.

2.

Оборудование

2.1.

Лабораторная установка с регистрирующим устройством для определения

динамики

изменения деформаций ε

в зависимости

от нагрузки P и

времени t выдержки

под нагрузкой.

2.2.

Цифровая

фото-видиокамера

2.3.

Компьютер

(компьютерный класс).

2.4.

Медиапроектор.

2.5.

Весы

лабораторные ВЛК-500.

2.6.

Микрометр

(индикатор ИЧ).

2.7.

Образцы

кондиционированного зерна или других пищевых материалов, подготовленные

для проведения

испытаний.

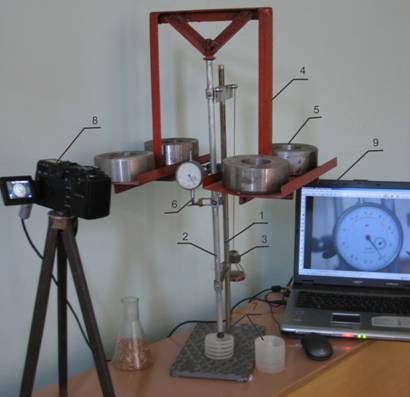

3. Описание лабораторной установки

Лабораторная

установка для определения динамики деформаций упруговязкопластических

тел (рис 3.1)

снабжена индикатором фиксирования (ИЧ), устройством регистрирования

(цифровой

камерой с режимом видеосъёмки Canon Power Shot G6)

и компьютером, что позволяет производить измерения

исследуемых деформаций зерна с абсолютной ошибкой 0,001 мм и

относительной ошибкой

0,1 – 0,03% и оперативно обрабатывать данные и получать

визуальные

представления хода протекания процессов деформации.

Установка

состоит из станины со стойкой для крепления оборудования 1, к которой

через

кронштейны крепится штанга 2 с упором

для микрометра. Для

уравновешивания веса штанги при снятии нагрузки, что необходимо для

записи

разгрузочной ветви кривой, через систему блоков подвешены грузы

противовеса

штанги 3. На штангу навешивается нагрузочное коромысло 4 с грузами 5. В

нижней

части штанги располагается нагрузочная площадка, передающая нагрузку на

пакет с

испытываемыми образцами 7. Под нагрузкой пакет с образцами 7 изменяет

свои

линейные размеры. Через упор, прикреплённый к штанге, эти изменения

передаются

на микрометр (индикатор ИЧ) 6, который укреплён на станине при помощи

кронштейна.

Показания микрометра через равные интервалы времени считываются и

фиксируются в

протоколе.

4.

Последовательность выполнения работы и обработки

результатов

Рассматриваем

порядок проведения исследований кондиционированного зерна, которое

готовят для

плющения на корм сельскохозяйственным животным при скармливании его без

сушки и

заготовки впрок. Исследования других видов пищевых материалов

проводятся

аналогично, хотя и могут быть опущены некоторые вспомогательные

операции.

4.1.

Установить среднюю толщину сухого зерна. С этой целью

использовать результаты исследований, выполненные в первой работе. В ней для рассматриваемой

и подготовленной

для проведения опытов партии зерна устанавливались статистические

характеристики

линейных и объёмных параметров зерна воздушно-сухой влажности (12%).

Занести

значение средней толщины сухого зерна в зону I (рис. 3.2,

страница 1 программы).

4.2.

Выяснить время

замачивания зерна данной партии. Разделить её на несколько порций

(8-10).

Подсчитать общее время вымочки для каждой порции на момент проведения

серии

опытов. Это необходимо делать для каждой порции и каждой серии опытов,

поскольку

в намоченном зерне процессы отволаживания протекают даже и после того,

как оно

вынуто из воды. Занести данные в зону II

(рис.3.2, страница

1 программы).

4.3.

Определить

толщину отмоченного зерна, зная его исходное состояние, его влажность в

момент

проведения испытаний (рис.3.3).

Используя

данные

предварительно выполненных исследований, по влажности зерна W

определим, на

сколько процентов будет увеличена его среднестатистическая толщина b

для данной серии

опытов (рис.3.4).

Определение

толщины

влажного зерна можно выполнить, воспользовавшись графиками рис.3.3 и

3.4, и

программой, которая, выполнит необходимые расчёты и приведёт результаты

в зоне III

(см. рис.3.2, страница 1 программы).

4.4.

Выбрать из

испытываемой порции, например, 16 штук зёрен подряд.

4.5.

Зарядить зёрна

в пакет из пяти пластин (4 слоя по 4 зерна в слое) и поставить его под

ненагруженную

штангу. Данные занести в основную таблицу прилагаемой программы в зону V

(см. рис.3.2, страница 1 программы).

4.6.

Поставить подготовленные

грузы, обеспечивающие заданную для данного опыта нагрузку, на

нагрузочное

коромысло и приготовить установку к нагружению. Данные занести в

основную

таблицу прилагаемой программы в зону VI (см.

рис.3.2,

страница 1 программы).

4.7.

Произвести

мгновенное нагружение фиксированной нагрузкой, подготовленным

коромыслом с

грузами, фиксировать показания индикатора видеокамерой. Через

фиксированное

время (10 с) произвести быстрое снятие нагрузки, продолжая фиксирование

результатов

до конца проведения опыта (30 с). Временные интервалы и длительность

испытаний

(время деформации и количество проб в опыте) составляют основу таблицы

опытов

прилагаемой программы, и одинаковы для всех опытов.

4.8.

Результаты видеозаписи в замедленном темпе просматриваются

на компьютере, где считываются показания индикатора через равные

интервалы

времени (1с). Данные заносятся в промежуточную таблицу произвольной

формы. Данные

промежуточной таблицы, соответствующие

проводимому опыту, заносятся в основную таблицу прилагаемой программы в

зону VII (см.

рис.3.2, страница 1).

4.9.

Повторить

пункты 4.4–4.8 для следующей нагрузки. Число опытов,

необходимое для получения

приемлемой точности при определении линии тренда, то есть число

полученных

кривых при разных нагрузках для образцов зерна с фиксированной

влажностью,

должно быть порядка 8. Градация нагрузок для зерна определённой

влажности

подбирается опытным путём. Для зерна влажностью 44% нагрузки на зерно

могут

быть следующими: 7,35; 9,8; 12,25; 14,7; 17,15; 19,6; 22,6; 24,5 Н.

При

условии

выполнения вышеперечисленных пунктов программа для рассматриваемого

опыта

рассчитывает относительную деформацию ε, соответствующую

времени деформации (выдержки

под нагрузкой) t,

и строит график ε→t функции

ε(t)

для каждой нагрузки Р

(см. рис.3.2, страница 2, зона VIII). Таким образом получаем семейство

кривых

кинетики деформации образца испытываемой влажности.

Программа

по

результатам всех опытов построит ещё график поверхности кинетики

относительной

деформации от нагрузки на образец и времени выдержки под нагрузку (см.

рис.3.2,

страница 2 программы, зона IX).

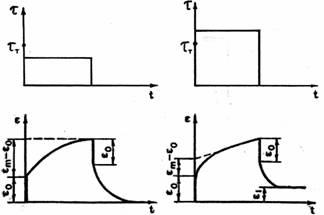

Анализ

поверхности

кинетики относительной деформации ε показывает, что с

увеличением времени приложения нагрузки на зерно в пределах нагрузочной

ветви

относительная деформация в начальный период времени, в течение первой

секунды,

растёт особенно быстро, затем темп роста постепенно снижается и (для

рассматриваемого

образца влажностью W=44,12%) после 5-й секунды полностью замедляется.

Разгрузочная ветвь копирует нагрузочную (в опрокинутом виде) со

значительно

меньшими темпами восстановления по сравнению с темами деформирования.

Кроме

этого, относительная деформация ε нагрузочной и

разгрузочной ветвей сильно зависят от прилагаемой нагрузки (рис.3.5, а,

б).

Рис.3.5.

Типы кривых кинетики деформации:

а – малая нагрузка на образец и полное восстановление после

снижения нагрузки;

б – высокая нагрузка на образец и повышение остаточных

деформаций после снятия

нагрузки; ε0–

начальная условно-мгновенная

деформация; εm–полная

деформация;

εm

– ε0 -

эластическая деформация; ε1–остаточная

деформация

4.10.

Согласно рис.3.5,

проанализировать графики и определить, к какому типу относятся

анализируемые

кривые, соответствующие конкретной величине нагрузки. Кривая

соответствует типу

а, если отсутствуют остаточные

деформации, при этом данная нагрузка создаёт напряжения ниже

предельного напряжения

сдвига. Кривая соответствует типу б,

если имеются остаточные деформации, при этом данная нагрузка создаёт

напряжения

выше предельного напряжения сдвига.

4.11.

Для одной из

кривых кинетики деформации, соответствующей определённой нагрузке,

согласно рис.3.5,

определить значения величин относительных деформаций:

ε0–

начальная условно-мгновенная деформация;

εm–полная

деформация;

εm

– ε0 - эластическая

деформация;

ε1

–

остаточная деформация.

Данные,

полученные

из графика ε→t,

свести

в таблицу по

следующей форме:

Значения

нагрузок и

деформаций

| P | ε0 | εm | εm – ε0 | ε1 |

|

|

|

|

|

|

|

|

|

|

|

|

4.12.

Рассматриваемая поверхность пересекается с плоскостью

Р – ξ, формирует

функциональную

зависимость остаточной относительной деформации ε1 хлопьевой пластины

после полного восстановления в зависимости от прилагаемой нагрузки (см.

зону X, рис. 3.2.

(страница 1 программы)).

Обычно линия неровная в силу неконтролируемых случайных факторов и

требуют

сглаживания. Для сглаживания и построения графика использовалась

прилагаемая программа

[4].

Результаты

обработки этой зависимости при влажности

W=44,12% испытываемого образца

отражены на рис

3.2 (страница 1 программы), зона XI. Вид

изображённого уравнения регрессии и значения

его коэффициентов следующие: ε1=b*m^x; b =

1,02488; m = 0.39851.

Проанализировать

полученные результаты и сформулировать выводы.

5.

Отчет по работе №3

По

окончании

лабораторного исследования студенты в индивидуальном порядке сдают

преподавателю оформленный протокол работы, который должен содержать

следующие

данные:

-

наименование

работы;

-

цели и задачи

работы;

-

основные понятия

об изучаемых физико-механических свойствах;

-

рисунки, графики и

таблицы с результатами экспериментальных исследований и выполненные

расчеты;

-

распечатки с исходными

данными и результатами их обработки;

-

выводы.