ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО

ОБРАЗОВАНИЮ

Государственное

образовательное учреждение

высшего профессионального

обучения

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Машины и автоматизация сварочного производства"

ВЫБОР ТИПА, ВИДА ПОКРЫТИЯ ЭЛЕКТРОДА И РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ

Методические указания к лабораторной работе по дисциплинам:

"ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ",

"ТЕХНОЛОГИЯ СВАРКИ ПЛАВЛЕНИЕМ",

«МАТЕРИАЛЫ И ИХ ПОВЕДЕНИЕ ПРИ СВАРКЕ"

для студентов всех форм обучения специальности 150202 и 030510

РОСТОВ-НА-ДОНУ

2005

Составители: канд. техн наук, проф. В.П. Моисеенко,

канд. техн наук, доц. В. А. Щекин

УДК 621.791.753

Выбор типа, вида покрытия электрода и расчет параметров режима ручной дуговой сварки: Методические указания к лабораторной работе. – Ростов – на - Дону: ДГТУ, 2005. – 9 с.

Рассмотрена методическая последовательность и инженерные приемы по выбору типа, вида покрытия электродов и

расчету (выбору) параметров режима ручной дуговой сварки покрытыми электродами

применительно к конкретному сварному соединению. Указана необходимость

использования стандартов при выборе типов соединений в сварных конструкций. Приведены особенности сварки электродами с

разными видами покрытия и свойства сварных швов. Показаны отличия в схемах расчетов

стыковых одно- и многослойных швов с разделкой и без разделки свариваемых

кромок. Даны рекомендации по использованию справочников и каталогов по

электродам для сварки сталей разного легирования.

Методические указания предназначены для студентов 1V -V1 курсов дневной и заочной форм обучения по специальности 120500 и 030510.

Печатается

по решению методической комиссии факультета "Технология машиностроения"

Научный редактор

д-р техн. наук, проф. В.Ф. Лукьянов

Рецензент

д-р техн. наук Х. Н. Сагиров

Ó Издательский центр, ДГТУ, 2004

Общие сведения

Режимом сварки называется совокупность основных параметров процесса, обеспечивающая получение сварных швов заданных размеров, формы и качества. Основными параметрами режима ручной дуговой сварки являются: тип (марка) электрода, диаметр электрода dэ, величина, род и полярность тока Iсв. Напряжение дуги Uд. и скорость сварки Vсв в технологической карте, как правило, не указывается, так как напряжение определяется длиной дуги, а скорость сварки задается сварщиком по формированию шва. При многопроходной сварке принято указывать число проходов (n).

Типы соединений для соответствующих объектов сварки, толщин и конструктивные элементы, подготовленных под сварку кромок деталей, а также размеры швов устанавливаются ГОСТ 5264-80, ГОСТ 16037-80 [1, 2].

Алгоритм выполнения работы можно представить следующей последовательностью действий, табл. 1.

Таблица 1.

|

№ п/п |

Исходные данные

для расчета: Объект сварки,

тип и вид соединения, толщина, марка стали |

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

9 |

|

|

10 |

|

|

11 |

1. Выбор

типа соединения по ГОСТ 5264, ГОСТ 16037

По заданным исходным данным (табл. 7) выбирается тип соединения, конструктивные элементы подготовленных под сварку кромок свариваемых деталей и сварного шва и выполняется эскиз соединения [1,2].

2. Выбор

типа, вида покрытия и марки электрода

Тип электрода выбирается по свариваемому материалу с учетом механических свойств (для конструкционных сталей) или химического состава (для теплоустойчивых, высоколегированных сталей).

Вид покрытия электрода выбирается с учетом их сварочно-технологических свойств, механических свойств сварного шва (табл. 2) и объекта сварки [3 ].

Состав покрытия влияет на следующие сварочно-технологические свойства: коэффициент расплавления, устойчивость горения дуги, формирование шва, потери на разбрызгивание, возможность сварки в разных пространственных положениях и отделимость шлака.

Таблица 2

Вид покрытия электрода и механические свойства сварного шва

|

Вид покрытия |

Относительное удлинение, d,% |

Ударная вязкость

при ТоС,

Дж/см2 |

Температура перехода

в хрупкое состояние,оС |

|

|

+20 |

-20 |

|||

|

Кислое |

14-18 |

50-80 |

25-60 |

+20…-10 |

Рутиловое

|

18-23 |

80-180 |

50-80 |

+10…-15 |

Целлюлозное

|

16-25 |

80-150 |

60-90 |

+10…-20 |

Основное

|

22-35 |

150-250 |

100-180 |

-20…-70 |

Как видно из табл.2, лучшие механические свойства (прочность, ударную вязкость, стойкость к холодным трещинам) имеют сварные швы, выполненные электродами с основным покрытие. Это объясняется низкой окислительной способностью шлаковой защиты (СаСО3, СаF2), наличием 3-х раскислителей (FeTi, FeМn, FeSi) и максимальным удалением серы и фосфора СаО и Мn. Кроме того, они являются низководородистыми, т. к водород выводится из сварочной ванны по реакциям:

2CaF2 + 3SiO2 « 2CaSiO3 + SiF4;

SiF4 + 2H2O « SiO2 + 4HF, SiF4 + 3H « SiF + 3HF.

Электроды с основным покрытием применяются для сварки ответственных сварных конструкций из углеродистых, низколегированных и высоколегированных сталей.

Электроды с рутиловым покрытием имеют пониженную прочность и стойкость к образованию холодных трещин, так как содержат повышенное количество газов и раскислены одним раскислителем (FeМn), поэтому они применяются для сварных конструкций с пределом прочности не более 500 МПа (50 кгс/мм2).

Электроды с целлюлозным покрытием по прочностным характеристикам занимают промежуточное положение, но обеспечивают повышенное проплавление металла с формированием обратного валика за счет образования мощного газового потока с электрода на изделие. Органические газообразующие компоненты (около 50%) диссоциируют по реакции при температуре более 200 0C:

Cn(H2O)n-1

® (n-1)CO + (n-1)H2 + C

и обеспечивают возможность сварки во всех пространственных положениях корневых слоев шва со скоростью 14…22 м/ч.

Электроды с основным и рутиловым покрытием обеспечивают сварку со скоростью 6…10 м/ч и не применимы для сварки на спуск вертикальных швов.

После выбора типа электрода и вида покрытия по каталогу выбирается марка электрода [4, 6].

3.

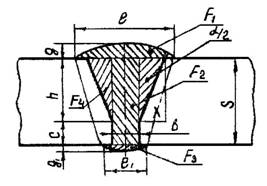

Определение площади наплавки с учетом облицовочного слоя

Общая площадь поперечного сечения наплавки включает площадь разделки и площадь облицовочного слоя.

|

|

|

|

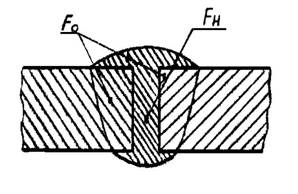

Рис.1. Схема поперечного сечения стыкового шва с разделкой кромок |

Рис.2. Схема поперечного сечения стыкового шва без разделки кромок |

Размеры стыкового шва выбираются по ГОСТ 5264, ГОСТ 16037, тогда площадь облицовочного слоя (F1) будет равна:

F1 = 0,75×

е×

g мм2;

Площадь поперечного сечения зазора (F2) будет равна:

F2 = b×S мм2;

Площадь усиления с обратной стороны шва (F3) будет равна:

F3 = 0,75×e1× g1 мм2;

Площадь треугольника, образованного скосом кромки (F4), будет равна:

мм2.

мм2.

Суммарная площадь поперечного сечения

наплавляемого металла в разделку будет равна:

Fн =

F1 +F2+F3 +2F4 мм2

Для угловых швов соединений типа У6 – У10, Т6, Т7 с разделкой кромок необходимая площадь наплавки определяется аналогично стыковым соединениям. Для угловых швов, с катетом указанным по ГОСТ 5264, ГОСТ 16037 площадь наплавки определяется по формуле:

мм2,

мм2,

где К– катет шва, D -коэффициент, учитывающий зазор между деталями и выпуклость шва, определяется по табл.3.

Таблица 3

Значения коэффициента D

|

Катет, мм |

3 – 4 |

5 – 6 |

7 – 10 |

12 – 20 |

|

Коэффициент D |

1,5 |

1,35 |

1,25 |

1,15 |

4. Выбор диаметра электрода для корневого и заполняющего слоев

Исходной

величиной для расчета тока является диаметр (dэ) электрода. При сварке стыковых соединений диаметр

электрода выбирается в зависимости от толщины свариваемых элементов (S), а при сварке угловых и

тавровых соединений – по катету (К) шва,

табл.4. ![]()

Таблица 4

Зависимость диаметра электрода от толщины деталей и катета

|

Толщина S детали, мм |

1,5 – 3,0 |

4 – 8 |

9 и более |

|

dэ, мм |

1,6 – 3,0 |

4 – 5 |

5 - 6 |

|

Катет, мм |

3,0 |

4,0 – 5,0 |

6,0 – 8,0 |

|

dэ , мм |

2,5 - 3,0 |

4,0 |

5,0 |

Следует

помнить, что стыковые соединения толщиной S £

5. Расчет величины тока сварки и выбор напряжения дуги

Величина сварочного тока при ручной дуговой сварке электродами может быть рассчитана одним из следующих способов:

а) по допустимой для данного покрытия плотности тока j, при которой исключается перегрев стержня электрода и не допускается отслаивание покрытия в процессе горения дуги. Рекомендуемые значения плотности тока представлены в табл.5.

Таблица 5

Значения плотности тока

|

Вид покрытия |

Допустимая плотность

тока j, А/мм2 при dэ, мм |

|||

|

3,0 |

4,0 |

5,0 |

6,0 |

|

|

Основное |

13,0 – 18,5 |

10,0 – 14,5 |

9,0 – 12,5 |

8,5 – 12,0 |

|

Рутиловое (кислое) |

14,0 - 20,0 |

11,5 – 16,0 |

10,0 –13,5 |

9,5 – 12,5 |

Расчет величины тока производится по формуле:

б) приближенно

величину сварочного тока можно определить по эмпирическим формулам: Iсв = К×dэл ; Iсв = dэ×(20+6×dэл)

Значение коэффициента (К) в зависимости от dэл представлены в табл.6.

Таблица 6

Значение коэффициента К

|

dэл, мм |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

|

Значение К |

25 – 30 |

30 – 45 |

35 – 50 |

40 – 55 |

45 – 60 |

Сварка электродами с основным покрытием применяется на постоянном токе обратной полярности, с целлюлозным – на прямой и обратной полярности, с рутиловым покрытием - на постоянном и переменном токе.

Напряжение дуги Uд при ручной сварке изменяется в весьма узких пределах и может быть выбрано в интервале Uд = 22 - 28 В или рассчитано по формуле:

Uд = 20 + 0.04× Iсв

Конкретнее для каждой марки электрода оно выбирается по паспорту.

6.

Выбор скорости сварки

Скорость сварки выбирается сварщиком в зависимости от вида покрытия в диапазоне, указанном в разделе 2 (с учетом формирования шва и получения заданного проплавления).

7.

Расчет площади наплавки корневого и заполняющего слоев

Площадь наплавки рассчитывается по формуле:

см2,

см2,

где aн – коэффициент

наплавки, определяемый из паспорта на марку электрода, г/А×ч; g -

плотность металла, г/ см3;

Vc - скорость сварки, см/с.

Рекомендуемая площадь корневого слоя шва (Fк) в стыковом соединении не должна превышать 30…40 мм2 и ее принимают равной:

Fк = (6 – 8) ×

dэ мм2 .

Корневой слой выполнятся при многопроходной сварки в разделку.

Площадь заполняющих слоев рекомендуется принимать равной:

Fз = (8 – 12) ×

dэ мм2.

После расчета площадей с учетом параметров режима сварки, производим сравнение полученных площадей с рекомендуемыми, которые должны быть меньше последних.

8.

Расчет количества слоев

Зная общую площадь сечения наплавляемого металла Fн, площади Fк и Fз, можно рассчитать число проходов, необходимое для полного заполнения разделки.

9.

Расчет погонной энергии (по слоям)

Выбранные параметры режима (Iсв, Uд, Vсв) позволяют произвести расчет погонной энергии сварки qn, позволяющей определить скорость охлаждения, структуру околошовной зоны и остаточные деформации. Погонная энергия рассчитывается по формуле:

кал/см,

кал/см,

где h = 0,5–0,7– эффективный к. п. д дуги; Vсв – скорость сварки, см/c.

Используя величину погонной энергии, можно ориентировочно оценить глубину проплавления металла с тем, чтобы знать необходимое направление корректировки рассчитанных режимов сварки [5 ]:

а = 0.0067× qn0.5 см

10.

Заключение

Обобщаются результаты выполненной работы и при необходимости делаются корректировки в расчетах.

11.

Содержание отчета

Отчет должен содержать:

1. Рабочее задание (выданное преподавателем) с эскизом выбранного типа сварного соединения, с конструктивными элементами подготовленных под сварку кромок деталей и сварного шва (с размерами).

2. Расчеты или выбор параметров режима в последовательности, указанной в табл. 1.

3. Вывод по работе.

Варианты заданий

Таблица 7

|

№ задания |

Объект сварки |

Тип соединения |

Вид соединения |

Марка стали |

Толщина, мм |

|

1 |

Магистральный

нефтепровод Æ1220 мм (неповоротный

стык) |

С |

Дс, зк |

09Г2С |

14 |

|

2 |

Газопровод

систем газораспределения Æ159 мм (неповорот. стык) |

С |

Ос, бп |

17Г1С |

6 |

|

3 |

Окрайки

днища резервуара |

С |

Ос, сп |

09Г2С |

16 |

|

4 |

Вертикальный

стык резервуара |

С |

Дс, зк |

ВСт3 сп |

16 |

|

5 |

Магистральный

нефтепровод Æ720 мм (неповоротный стык) |

С |

Ос, бп |

10Х2МБЮ |

12 |

|

6 |

Газопровод

низкого давления Æ |

С |

Ос, бп |

ВСт3кп |

5 |

|

7 |

Вертикальный

стык резервуара |

С |

Дс, зк |

09Г2С |

24 |

|

8 |

Горизонтальный

стык резервуара |

С |

Дс, зк |

09Г2С |

20 |

|

9 |

Днище

резервуара |

Н |

Ос |

ВСт3сп |

9 |

|

10 |

Сварка

пояса с окрайкой днища |

Т |

Дс, бз |

09Г2С |

28+16 |

|

11 |

Штуцерное

соединение (Æ 159 + |

У |

Ос |

12МХ |

6+4 |

|

12 |

Штуцерное

соединение (Æ 728 + |

У |

Ос |

17Г1С |

15+8 |

|

13 |

Сварка

пояса с окрайкой днища |

Т |

Дс |

ВСт3сп |

16+10 |

|

14 |

Окрайки

днища резервуара |

С |

Ос, сп |

ВСт3сп |

10 |

|

15 |

Сварка

балки двутавровой |

Т |

Дс, бз |

09Г2С |

12+8 |

|

16 |

Сварка

балки двутавровой |

Т |

Дс, бз |

ВСт3сп |

16+10 |

|

17 |

Варка

фланца в лист |

С |

Ос, бп |

12МХ |

6 |

|

18 |

Варка

фланца в лист |

С |

Дс, зк |

17ГС |

10 |

Список использованной литературы

1.

ГОСТ 5364-80. Ручная дуговая сварка.

Соединения сварные. Основные типы, конструктивные

элементы и размеры.

2.

ГОСТ 16037-80. Соединения сварные стальных трубопроводов. Основные

типы, конструктивные элементы и размеры.

3. Электроды для дуговой сварки и наплавки. Каталог.- Киев: Наукова думка, 1967.

4. Щекин В. А. Технологические основы сварки плавлением.- Ростов-н/Д: Изд. ДГТУ, 2004.

5.

Акулов А.И., Бельчук Г.А., Демянцевич

В.П. Технология и оборудование сварки плавлением.- М.: Машиностроение, 1977.

6.

Сварочные материалы для дуговой сварки,

т.2. Сварочные проволоки и электроды. Под общей ред. Потапова Н. Н. - М.: Машиностроение,

1993.