ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ОБРАЗОВАНИЮ

Государственное

образовательное учреждение

высшего профессионального

обучения

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра

"Машины и автоматизация сварочного производства"

Изучение устройства роботизированного

комплекса (Кука) и

принципов программирования сварочных

процессов

Методические указания

к лабораторной работе по дисциплинам:

"ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ",

«ТЕХНОЛОГИЯ

СВАРКИ ПЛАВЛЕНИЕМ»

для студентов всех форм обучения специальности 150202

и 050501

РОСТОВ-НА-ДОНУ

2007

Составитель: канд. техн наук,

доц. В. А. Щекин

УДК 621.791.753

Методические указания к лабораторной работе. – Ростов

– на - Дону: ДГТУ, 2007. – 22 с.

Рассмотрены области применения робота

Кука, его технические характеристики, конструктивное исполнение отдельных узлов

и работа робота в режиме установочных перемещений и в режиме «Сварка».

Обращено внимание на программирование робота

при контурном и позиционном управлении и особенности перемещения сварочной

горелки при этом. Большое внимание уделено программированию параметров режима

сварки.

Методические указания предназначены

для студентов дневной и заочной форм обучения по специальности 150202 и 050501.

Печатается по

решению методической комиссии факультета "Технология машиностроения"

Научный редактор

д-р техн. наук, проф. В.Ф. Лукьянов

Рецензент

д-р техн. наук Х. Н. Сагиров

1.

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Целью работы является изучение компонентов

роботизированного комплекса и принципов программирования.

При этом должны быть решены следующие задачи:

а) изучение конструкции робота, пульта управления и

технических характеристик;

б) изучение оборудования для дуговой сварки в защитных

газах плавящимся электродом;

в) изучение основ программирования позиционного,

контурного управления и сварочных параметров;

г) изучение работы робота в ручном и автоматическом

режимах;

д) овладение практическими навыками управления роботом

с пульта управления.

2.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

2.1

К работе на

роботе допускаются студенты с разрешения преподавателя после инструктажа по

технике безопасности.

2.2

Запрещается студенту

находиться в рабочей зоне робота при его работе. Рабочая зона должна иметь

ограждения.

2.3

Экспериментальная

часть работы выполняется студентами совместно с преподавателем.

2.4

Устройство робота

и сварочного оборудования изучается при отключенном от сети оборудовании

(рукоятка силового шкафа и рубильник должны быть в положении «Внизу»).

2.5

При сварке

необходимо пользоваться защитными щитками.

3.

ОБЩИЕ СВЕДЕНИЯ

Роботизированный комплекс фирмы КУКА для дуговой

сварки плавящимся электродом состоит из следующих компонентов:

·

робот,

·

система

управления,

·

система датчиков,

·

оборудование для

сварки в защитном газе (система подачи проволоки, источник питания дуги и т.

п.),

·

зажимное

приспособление (или позиционер) для изделия.

3.1.

Робот

3.1.1.

Назначение робота

Шестиосный промышленный робот IR 161/15 предназначен для выполнения всех задач позиционного

и контурного управления. Основные области применения робота: обработка,

манипулирование и транспортировка, сборка, точечная и дуговая сварка.

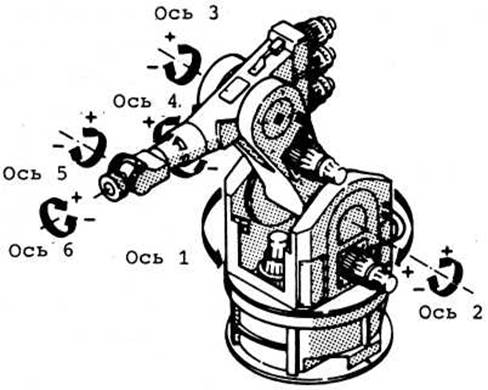

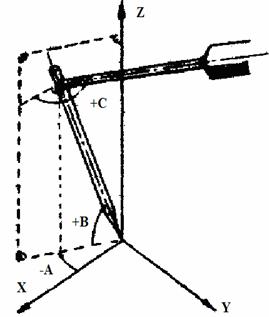

Робот обеспечивает следующие движения рабочему

инструменту: прямолинейное, круговое, с поперечными колебаниями в различных

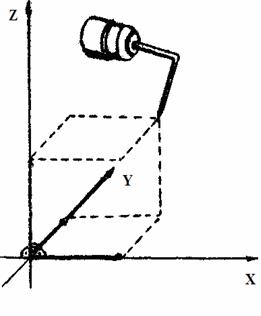

плоскостях. Оси робота и направление их вращения показаны на рис. 1.

Технические данные робота

1.

Число осей – 6

(рис.2).

2.

Диапазон движения

осей: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º,

6-540º.

Основными

осями робота являются оси 1-3, осями кисти 4-6.

3.

Грузоподъемность

(номинальная) –

4.

Повторная

точность - ±

5.

Приводная система

– электромеханическая с серводвигателями постоянного тока транзисторного управления.

6.

Рабочий диапазон

обслуживания:

-

без удлинителя

руки радиусом –

-

с удлинителем

7.

Номинальная

мощность – 5,9 кВА (при ПВ=40%).

8.

Масса –

9.

Охлаждение:

-

для системы

управления – один теплообменник, два вентилятора;

-

для силовой части

– два теплообменника, четыре вентилятора

|

|

|

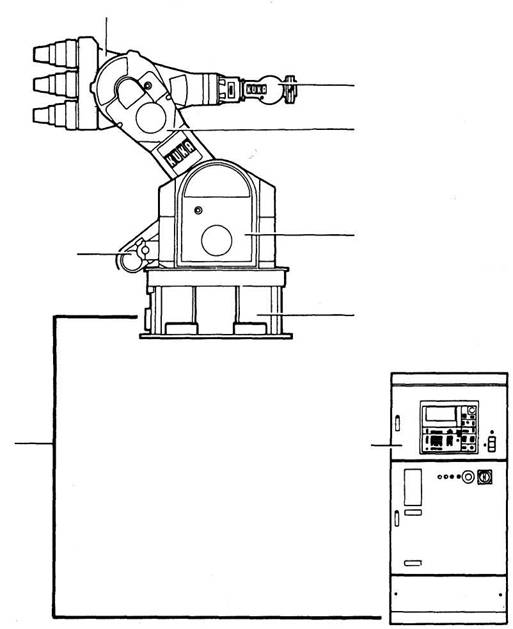

6 3 1 5 2 6 7 1-центральная кисть, 2 – рука, 3 – приводная стойка, 4 – поворотная колонна, 5 – основание робота, 6 – узел уравновешивания, 7 – система управления, 8 – соединительный кабель 4 |

Рис. 2. Основные узлы робота

3.1.3.

Система управления

Электронная система управления (рис. 2) предназначена

для выполнения задач контурного и позиционного управления, а силовая электронная

система – для управления и регулирования приводов. Обе системы размещены в

общем шкафу управления.

В верхнюю часть шкафа встроен пульт электронной

системы управления, а под ним расположена система управления силовой частью.

Электроника управления включает:

- два микропроцессора;

- элементы контурного управления с линейной

интерполяцией шести осей;

- элементы позиционного управления;

- блок программирования в декартовых координатах,

координатах робота или в координатной системе инструмента (в зависимости от

назначения программы).

|

|

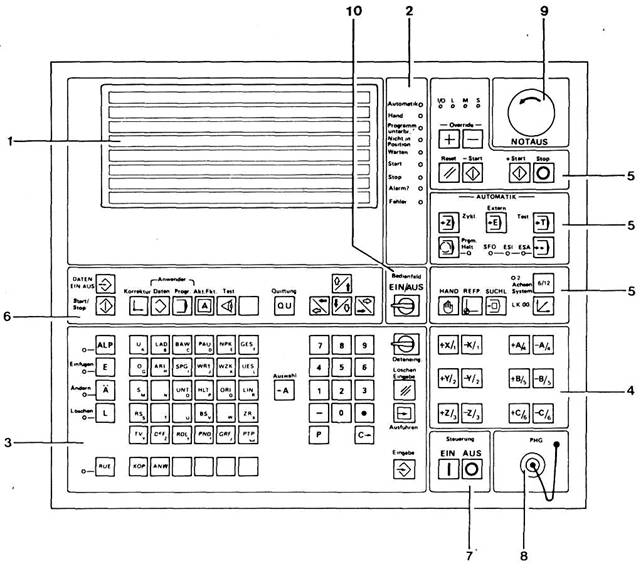

Рис. 3. Пульт управления роботом:

1 – дисплей, 2 – сигнализация состояния, 3 – панель ввода данных, 4 – кнопка ручного управления, 5 – кнопка выбора режима, пуска, останова и перехода, 6 – кнопки ввода / вывода данных, управления индикации, квитирования сигналов, курсорные, 7 – выключатель системы управления ВКЛ / ВЫКЛ, 8 – ввод для программатора, 9 – кнопка аварийного отключения, 10 – выключатель с ключом для пульта управления.

Пульт управления служит для индикации оператору программ

и сигналов диагностики, данных пользователя и корректировки программ. Состав

пульта показан на рис.3.

С пульта управления устанавливаются режимы работы и, с

помощью соответствующих кнопок, осуществляется ручное управление роботом.

Кнопка аварийного отключения обеспечивает возможность

мгновенного отключения приводов.

Для обеспечения безаварийной и качественной работы

робот снабжен системой датчиков.

Так, например, для поиска начала шва используется

тактовый датчик, для слежения за швом (отклонение горелки в сторону от оси шва

и по высоте) – датчик электродуги. Имеются также датчики контроля сварочной

проволоки, уровня охлаждающей жидкости и другие.

3.2. Оборудование для сварки в защитных

газах

Комплекс оборудования позволяет выполнять рациональную

и экономичную сварку нелегированных, низколегированных и высоколегированных

сталей, а также цветных металлов, в

среде защитного газа (СО2, аргон, гелий,

смесь газов) плавящимся электродом.

Оборудование для дуговой сварки включает:

- выпрямитель сварочного тока;

- систему подачи проволоки;

- сварочную горелку с электромеханической защитой;

- кассету для сварочной проволоки;

- устройство для очистки горелки;

- пакеты шлангов для подачи сварочного тока, защитного

газа, сжатого воздуха, охлаждающей воды, сварочной проволоки и команд

управления.

Основная часть оснастки для сварки размещена на

роботе.

3.2.1. Система подачи проволоки

Система подачи проволоки рассчитана на диаметры

проволок от 0,6 до

В систему подачи проволоки входят:

- механизм подачи проволоки с планетарной подающей

головкой (толкающего типа) МП 1;

- механизм подачи проволоки (тянущего типа) МП 2;

- направляющая проволоки между двумя механизмами.

Механизм подачи проволоки (МП) размещен на монтажной

плате приводной стойки робота (ось 2, рис.2). Он состоит из двигателя

постоянного тока (42 В, 130 Вт) и установленной на

валу двигателя планетарной подающей головки. За счет вращения планетарной

подающей головки и находящихся в ней наклонно расположенных роликов

осуществляется подача сварочной проволоки на участке: от кассеты к МП 2.

Механизм подачи проволоки (МП 2) установлен на

приводном фланце кисти робота (ось 6). Он состоит из двигателя постоянного тока

(42 В, 130 Вт), подающего и прижимного роликов,

мундштуков ввода и вывода проволоки. В рабочем положении прижимной ролик

стопорится рычагом с винтом. С помощью данного винта осуществляется регулировка

усилия прижима проволоки к подающему ролику.

МП 2 вытягивает сварочную проволоку из направляющего

шланга, осуществляя при этом равномерную подачу проволоки в сварочную горелку.

При изменении диаметра проволоки заменяется только

подающий ролик.

В корпусе МП2 расположены

также клапаны защитного газа и сжатого воздуха. На корпусе помещается клавишный

выключатель, с помощью которого выполняется заправка проволоки в горелку

механизмами МП 1 и МП 2.

В качестве направляющей сварочной проволоки служит

проволочная спираль или синтетическая трубка, выбираемые в соответствии с

диаметром и материалом проволоки.

Барабанная кассета проволоки емкостью

Над кассетой установлен фотоэлемент контроля наличия

сварочной проволоки. До тех пор, пока луч света фотоэлемента отражается от

проволоки на кассете, система контроля не срабатывает. Как только проволока

израсходована с кассеты (луч фотоэлемента переходит через смотровое отверстие

кассеты), в систему управления источником тока поступает сигнал сбоя

«Проволока». Сварка прерывается после сплавления всей проволоки.

3.2.2.

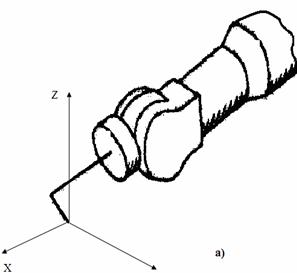

Сварочная горелка с электромеханической защитой

Сварочная горелка крепится на блоке

электромеханической защиты (ось 6) с помощью зажимного кольца. В свою очередь,

блок электромеханической защиты крепится на кронштейне подшипника механизма

подачи проволоки (МП2).

В сварочную горелку подаются проволока (по

направляющей), защитный газ, воздух и охлаждающая вода. На конечной части

горелки установлены сопло защитного газа, брызгозащита и контактная трубка.

Блок электромеханической защиты обеспечивает сварочной

горелке возможность отклонения во всех направлениях, перпендикулярно оси

горелки, на

3.2.3. Устройство для очистки горелки

Устройство представляет собой самостоятельный,

электрически связанный с системой управления робота блок. Блок имеет следующий

состав:

- пневматически приводимое зажимное приспособление с

двумя направляющими штангами;

- приводимое от электродвигателя устройство для чистки с

ножевой головкой;

- пневматически приводимый шприц с пртивоадгезинной аэрозолью и разбрызгиватель;

Принцип работы устройства следующий.

Робот по программе подводит горелку в положение для

чистки.

Сопло защитного газа зажимается в вертикальном

положении с помощью бокового зажимного приспособления. Одновременно ножевая головка

начинает вращаться против часовой стрелки (вид сверху), чтобы в процессе чистки

контактная трубка горелки не выворачивалась. Горелка опускается вниз к ножевой

головке и сопло со штоком мундштука

очищается от сварочных брызг. Вслед за этим горелка возвращается в исходное

положение и освобождается из зажимного приспособления. Ножевая головка

останавливается. С момента начала чистки и до данного момента сварочная горелка

продувается сжатым воздухом.

После этого робот перемещает горелку к разбрызгивателю,

где сопло и контактная трубка обрабатываются противоадгезионной

аэрозолью. Количество аэрозоли регулируется с помощью

дозировочного винта.

В верней части на тыльной стороне шкафа закреплены

редуктор защитного газа и редуктор с отстойником для сжатого воздуха.

3.2.4.

Выпрямитель сварочного тока (источник тока)

Выпрямитель сварочного тока SGL 300 IR состоит из

трех модулей:

- блок управления шкафа выпрямителя (верхняя часть);

- силовая часть (средняя часть);

- система охлаждения (нижняя часть).

На фронтальной стороне шкафа помещается газовый

ротаметр (максимальный расход газа 25 л/мин) и предохранительная сетка

вентилятора силовой части.

На тыльной стороне шкафа размещены муфта для кабеля

сети, панель разъемных соединений с разъемными вводами трех соединительных

кабелей системы управления робота (Х20, Х21, Х22) и соединительного разъема

кабеля механизма подачи проволоки на роботе (Х30). Там же установлены ввод и

вывод для газового ротаметра, положительный и отрицательный полюса кабеля

подачи сварочного тока к горелке и к изделию, а также ввод и вывод охлаждающей

воды (нижняя часть).

Блок управления включает:

- систему управления источником тока;

- пульт управления.

Элементы системы управления и их символы представлены

в таблице 1.

Таблица 1

Элементы системы

управления источником тока

(фронтальная панель)

|

Символ (на

панели) |

Элементы

управления или индикации |

|

|

Кнопка световой индикации

робота (сеть ВКЛ.) |

|

|

Кнопка световой индикации

сбоя подачи газа |

|

|

Кнопка световой индикации

погрешности тока |

|

|

Кнопка световой индикации

дефекта проволоки |

|

|

Кнопка световой индикации сверхтемпературы |

|

|

Кнопка световой индикации

дефицита охлаждающей жидкости |

|

|

Клавишный выключатель

квитирования сбоев |

|

|

Клавишный выключатель

газового магнитного клапана |

При сварке каждому диаметру проволоки должно

соответствовать определен.

Положения выключателя в зависимости от диаметра сварочной

проволоки приведены в таблице 2.

Таблица 2

|

Положение выключателя |

Диаметр проволоки (мм) |

|

1 |

0,6 |

|

2+3 |

0,8 |

|

3+4 |

1,0 |

|

4+5 |

1,2 |

|

6+7 |

1,6 |

|

7+8 |

2 |

Пульт управления выпрямителя сварочного тока размещен ниже системы управления. Он оснащен главным

выключателем выпрямителя сварочного тока (крайний справа) и служит для контроля

процессов силовой части, а также для защиты контуров тока блока управления и

системы охлаждения. Функциональные элементы пульта представлены в таблице 3.

Таблица 3

|

Символ (на панели пульта) |

Элемент управления или

индикации |

|

|

Индикация сварочного тока и

напряжения |

|

|

Защита питания от сети на

220 В |

|

|

Защита питания от сети на

42 В |

|

|

Защита двигателя подачи проволоки |

|

|

Защитный выключатель

(система охлаждения горелки ВКЛ) |

|

220 42~ |

Защитный выключатель

(система управления ВКЛ) |

|

|

Главный выключатель (сеть

ВКЛ/ВЫКЛ) |

Силовая часть выпрямителя включает тиристорный блок, трансформатор

сварочного тока, дроссель, преобразователь тока, пусковой конденсатор

вентилятора и вентилятор. Ввод силовой части в эксплуатацию (включением

главного выключателя) может быть выполнен только после того, как приведена в

рабочее состояние сварочная оснастка робота вместе с пакетом шлангов.

Система охлаждения служит для охлаждения сварочной

горелки. Она представляет собой замкнутый контур. Охлаждающая жидкость с

помощью насоса по шлангу подается из резервуара к горелке. Оттуда теплая вода

возвращается обратно в резервуар, где проходя через реле потока и радиатор, охлаждается.

Перед первичным вводом системы охлаждения в

эксплуатацию резервуар заполняют тремя литрами антифриза и водой (в пропорции

1:1) для защиты от замерзания и коррозии.

Технические данные выпрямителя

сварочного тока SGL 300 IR

|

Длительная мощность |

18 кВА |

|

Номинальный сварочный ток |

300 А |

|

Максимальный сварочный ток |

350 А |

|

Регулировка тока |

плавная, от 25 А |

|

Напряжение холостого хода |

14-56 В |

|

Вид охлаждения |

внешнее (вентиляторы) |

|

Габариты |

800х650х1510 мм |

|

Масса |

|

Кроме

того, с источника питания можно регулировать следующие параметры:

1.

Скорость подачи

проволоки – 2,25 - 22,5 м/мин.

2.

Время истечения защитного

газа до возбуждения дуги – 10…500 мс.

3.

Время истечения

газа после погасания дуги – 10…3400 мс.

4.

Время оплавления

проволоки – 10…500 мс.

3.2.5.

Пакеты шлангов

Проводка охлаждающей жидкости, защитного газа и

воздуха, а также кабель управляющего контура и сварочного тока на роботе

выполнены в виде пакета шлангов от выпрямителя сварочного тока к сварочной

головке на оси 6 робота (см. рис. 2):

- пакет шлангов между выпрямителем и точкой разъединения

на роботе;

- пакет шлангов между точкой разъединения и сварочной головкой.

Направляющими для пакетов шлангов служат шланговые и

кабельные держатели.

3.3.

Программирование

3.3.1.

Общие сведения

Движение робота и технологические процессы могут быть

автоматизированы за счет ввода в систему управления данных и программ

пользователя. Программы пользователя составляются на функционально

ориентированном языке SRCL

(структурированный язык программирования робота).

Язык программирования SRCL состоит из

следующих групп команд:

-

команды

выполнения программы (DEF, SPG, BAW, WRT, HLT, UNT, SF);

-

команды движений (LIN, PTP, GES, BES, ORI, VES, NPK, WZK);

-

команды ввода,

вывода и накопления (TV, S, RS, LAD);

-

команды связи (U, D);

-

арифметические

команды (ARI, ADD, SUB, MLT, DIV, VGL);

-

специальные

команды (BS, PND, TXT, NOP).

Конкретная расшифровка приведенных

команд указана в инструкции по обслуживанию робота.

Данные команды обеспечивают возможность программирования как простейших процессов движения, так и

комплексных программ управления роботом при выполнении технологических

операций.

Программирование выполняется с помощью

простого функционального кода, вводимого посредством функциональных кнопок или

в алфавитно-цифровом порядке. После ввода функционального кода оператором с

помощью набора «меню» осуществляется ввод программной команды. Программы

набираются с помощью кнопок пульта управления или в ограниченном объеме с

помощью программатора. Начало программы обозначается – DEF HPX, конец – END HPX (Х-

номер программы).

Программирование пространственных точек

осуществляется путем цифрового ввода координат точки (X, Y, Z, A, B, C)

рис.4,5.

Структурно программа может содержать

различные программные части (основную программу – НР, подпрограмму – UP, цикл – ZY и

ответвление – VZ). В общей сложности могут

составляться 99 основных программ и на каждую основную программу – по 99 программных

частей (например, подпрограмм). Переход в подпрограммы, циклы и ответвления

осуществляются путем их вызова командой (DEF UP5 HP5; DEF ZY5 HP5, DEF VZ5 HP5).

По

окончании подпрограммы, цикла, ответвления осуществляется возврат к основной

программе.

Для этого в основную программу

необходимо ввести команду скачка (SPG UP,SPG ZY, SPG VZ) на

один из адресов основной программы.

Ввод программы и ее корректировка

осуществляется только в ручном режиме. В корректировку входит: изменение и

стирание программных команд, дополнительный ввод данных.

Рис. 4 Декартова система координат робота:

а - координаты X, Y, Z; б - пространственные углы A, B, C.

3.3.2.

Координатные системы

Все позиции рабочего инструмента программируются в декартовой системе. Как отмечено выше, в

память робота вводится соответственно линейные координаты X, Y, Z острия инструмента (сварочной горелки) и

пространственные углы A, B, C инструмента относительно осей X, Y, Z (рис.4,5). Начало системы декартовых координат

находится в нулевой точке робота.

Движение робота может выполняться в трех координатных

системах:

Декартова система учебных координат, система учебных

координат робота, система учебных координат инструмента.

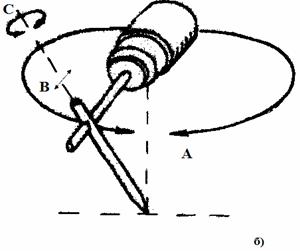

При управлении движением робота в системе декартовых

учебных координат действительна буквенная маркировка кнопок ручного управления

пульта. При нажатии кнопок X, Y, Z горелка

движется по линиям, параллельным основным осям декартовой системе координат.

Изменение ориентации горелки в пространстве обеспечивается нажатием кнопок

управления осями кисти (А, В, С), при этом координаты инструмента остаются постоянными.

В системе учебных координат робота действительна

цифровая маркировка кнопок ручного управления (кнопки обозначают направление

осей 1-6 робота). При нажатии кнопки инструмент движется вокруг соответствующей

оси робота (рис. 2). Одновременное движение может осуществляться вокруг трех

осей (нажаты три кнопки).

Для выбора необходимой системы координат служит кнопка

LK.00. Кнопки выбора системы координат необходимо

нажимать до тех пор, пока на экране дисплея пульта управления не появится требуемая

система учебных координат (робота – ROB,

инструмента – WKS или декартова система – KAR).

Рис. 5. Декартова система учебных координат: а -

движение инструмента при нажатии кнопок X, Y, Z. Движение инструмента при нажатии кнопок А, В, С.

3.3.3.

Позиционное и контурное (линейное) управление

Под позиционным управлением понимается одновременное

движение нескольких осей, причем между осями существует функциональная связь.

Скорость отдельных осей рассчитывается так, что при одновременном начале

движений нескольких осей запрограммированная позиция достигается ими одновременно.

Характер движения траектории инструмента между начальной и

конечной точками в процессе программирования не может быть определен.

Программирование позиционного движения осуществляется командами: PTP, GES ALL, BES ALL, VES PTP). Скорость позиционного движения задается в процентах

от максимальной скорости.

Позиционное управление, как правило, используется для

вспомогательных движений инструмента (например, подвод горелки к началу шва и

т.д.).

При контурном (линейном) управлении все оси движутся

одновременно, функционально связаны все шесть осей. Характер движения между

точками определен программой. Программирование линейного движения осущест-вляется командами: LIN, GES BAN, BES BAN, VES BAN. Скорость движения задается в м/мин.

Контурное управление используется для выполнения

движений технологического процесса (например, движение горелки при сварке).

Разновидностью линейного движения является циркулярное

движение (движение по окружности), которое описывается командой ZR и координатами двух точек, входящих в эту команду.

Примеры составления программ при позиционном и

контурном движении приведены в таблицах 4 и 5.

Таблица 4

Позиционное движение

|

Команды |

Комментарии |

|

|

DEF HP1 |

Программа 1 |

|

|

GES ALL 100 |

Скорость всех осей

(позиционная) |

|

|

PTP |

X…Y…Z… |

Координаты точки начала

движения |

|

A…B…C… |

||

|

PTP |

X…Y…Z… |

Координаты точки окончания

движения |

|

A…B…C… |

||

|

END HP1 |

Конец программы |

|

Таблица 5

Контурное движение

|

Команды |

Комментарии |

|

|

DEF HP2 |

Программа 2 |

|

|

GES ALL 100 |

Скорость осей (позиционная) |

|

|

GES BAN 50 |

Скорость контурного

движения |

|

|

WZK 1 |

Данные инструмента

(корректировка) |

|

|

PTP |

X…Y…Z… |

Координаты точки начала

движения (пуск программы) |

|

A…B…C… |

||

|

LIN |

X…Y…Z… |

Координаты точки окончания движения

(линейное движение) |

|

A…B…C… |

||

|

END HP2 |

Конец программы |

|

3.3.4.

Программирование сварочных параметров

3.3.4.1.

Общие сведения

К сварочным программируемым параметрам относятся:

- скорость сварки,

- скорость подачи проволоки,

- регулировка мощности.

Выбор скорости сварки осуществляется с помощью системы

управления робота командой в программе – GES BAN XXX.XXX (XXX.XXX – значение

скорости сварки в м/мин).

Выбор остальных параметров процесса дуговой сварки

осуществляется на базе аналогового вывода данных из системы управления робота.

На базе аналоговых выходных напряжений (данных)

системы управления робота могут свободно программироваться любые комбинации

сварочных параметров, например, возбуждение дуги, сварка и т.д.

В системе управления робота для аналогового вывода

параметров предусмотрены шесть каналов. Для сварки в защитном газе плавящимся

электродом предусмотрены каналы 1-3:

Канал 1 – для регулировки мощности;

Канал 2 – для регулировки скорости подачи проволоки;

Канал 3 – для регулировки времени оплавления проволоки

после сварки.

Каждый аналоговый канал имеет по девять таблиц (АТ1…АТ9) для записи режима. Например, в таблицу АТ1 записывается режим возбуждения дуги, в таблицы АТ2…АТ7 –

режимы сварки швов, в таблицу АТ8 – режим заварки кратера, а в таблицу АТ9 –

режим оплавления проволоки. Ввод режима осуществляется в следующей форме: AT1 0. 350,

AT2 0. 800.

Данные, вводимые в каналы 1 и 2, записывают в таблицы

с одинаковыми номерами.

Программирование выходного напряжения для регулировки

мощности осуществляется посредством команды – ANA: ANA K1 0 + 0,825 IZT0, где

К1- канал 1; 0 + 0,825 – выходное напряжение х10 в вольтах (8,25

В); IZT 0 –

длительность импульса равна нулю. Программирование скорости подачи проволоки

осуществляется командой ANA K2 0+0,300 IZTO.

Скорость подачи проволоки изменяется пропорционально

выходному напряжению (1B = 2,25 м/мин).

Выбор канала осуществляется путем нажатия клавиши

«Данные» и курсорных кнопок (вертикального перемещения).

При вводе параметров через основную программу для

каждого режима сварки предусмотрены определенные значения мощности (канал 1) и

скорости подачи проволоки (канал 2). В случае изменения режима соответствующая

строка программы подлежит изменению (ANA K1, ANA K2).

На разные режимы лучше составлять подпрограммы. Тогда

при изменении сварочного шва выбирается подпрограмма с соответствующими

сварочными параметрами.

3.3.4.2.

Программирование сварки шва

Программа сварки шва, как правило, состоит из

следующих подпрограмм: возбуждение дуги, сварка, заварка кратера, оплавление

проволоки и чистка горелок с аэрозолью.

Возбуждение дуги. Для возбуждения дуги составляется

общая подпрограмма с оптимальными параметрами для достаточно большого диапазона

толщин (например, для 8-

Заварка кратера. Для заварки кратера также может

использоваться общая подпрограмма с пониженными значениями мощности и скорости

подачи относительно режима сварки.

Оплавление проволоки. Оплавление проволоки выполняется

после прекращения подачи проволоки. Интервал отключения источника регулируется

каналом 3. Длина оплавления и время определяются значением тока в зависимости

от напряжения на дуге. Соответствующие параметры вводят в одну из подпрограмм.

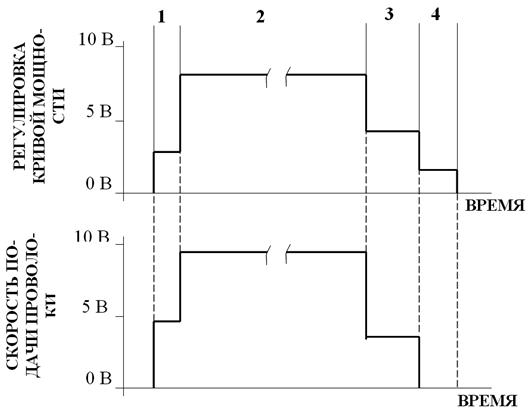

Временная зависимость регулировки мощности и скорости подачи проволоки, приведены

на рис. 6.

Описание программы сварки шва с комментариями

приведено в п.3.5.

3.4.

Эксплуатация робота

3.4.1.

Режим работы

Режимы работы выбираются только с пульта управления.

Режимы подразделяются на «Ручной режим», «Режим автоматики» и «Ввод/вывод

данных».

Характерным признаком ручного режима является движение

робота с пониженной мощностью приводов. Для установки ручного режима нажимается

кнопка «Ручн.» на пульте управления. Управление

движением робота осуществляется с помощью кнопок ручного управления и кнопки

«Пуск».

В ручном режиме могут быть выбраны

следующие подрежимы:

- движение осей робота,

- установка инструмента в исходную точку,

- программирование, проверка введенных программ и их

корректировка.

Рис. 6. Значения аналогового выходного напряжения

регулировки мощности и скорости подачи в процессе сварки: 1 - возбуждение дуги;

2 – сварка,

3 – заварка кратера,

4 – оплавление проволоки

Переход от ручного режима к автоматическому осуществляется нажатием

кнопки «Цикл». Автоматический режим также имеет свои подрежимы:

последовательности шагов, отдельных шагов, отдельных наборов. Особенностью автоматического режима является

обязательное снижение скорости движения робота. Для регулировки и индикации

скорости движения имеются кнопки «Переход» (+, -) и

световая индикация. В автоматическом режиме скорость должна быть менее 130%.

В режиме «Ввод/Вывод данных» пользователь (при неподвижном

роботе) может получить любую информацию на экране дисплея. Вывод информации

осуществляется кнопками 6 участка пульта управления (рис. 3). Например, можно

узнать номера введённых программ и их содержание, количество ячеек оставшейся

памяти, состояние аналоговых каналов и т.д.

3.4.2.

Включение робота для ввода, вызова программ и их выполнения

Последовательность

включения робота следующая.

1. На пульте управления специальными ключами

включается пульт управления и ввод данных. Главным включателем включается

силовая часть шкафа (загорается лампа

сетевого контроля). Нажатием кнопки «Система управления» (2с.) включается

последняя. Кнопкой силовой части включаются приводы осей робота. На пульте

появляется световая индикация, отражающая состояние робота (рис.3).

При работе без программатора в гнездо программатора

ставится специальная заглушка.

2. Нажимаем кнопку «Квитирование» (QU), затем «Актуальные функции» (А) и курсорной кнопкой

вызываем на дисплей таблицу, показывающую положение осей робота (ADR 3).

Если в строке ADR 3 записаны «1», то необходимо

оси привести в положение «0». Крайняя

справа цифра соответствует оси 1, следующая оси 2 и т. д. Вывод шести осей в

нулевое положение осуществляется кнопками X/1, Y/2, Z/3, A/4, B/5, C/6.

3. После установки шести осей в нулевое положение

осуществляется их вывод в исходные точки. Нажимаются кнопка «Исх. Точка», а

затем «+ Пуск». По достижении всеми осями робота своих исходных точек

(математический нуль) система переходит в состояние остонова,

на экране дисплея высвечивается надпись «Робот синхронизирован». Кнопка «+

Пуск» отпускается.

Робот подготовлен к работе. Можно набирать новую

программу и вызывать записанные ранее программы.

Для контроля имеющихся в памяти робота программ

имеется кнопка «Контроль». При нажатии этой кнопки на экране дисплея

высвечиваются номера введенных программ. Вызов программы осуществляется

последовательным нажатием следующих кнопок: ANW (кнопка вызова), - А (кнопка выбора), кнопок

десятичной клавиатуры (например, 55) и кнопки «Ввод». Кнопка выбора нажимается до тех пор, пока требуемая

команда не достигнет начала таблицы (строки). После выполнения операции на

верхней строке дисплея высвечивается названная программа следующей записи: HAN SAK HP 55.

Для выполнения названной (или введенной)

программы необходимо в ручном режиме (проверить режим по световой индикации

«Ручн.»), нажать кнопку «+ Пуск » и держать до тех пор, пока не загорится

индикация «Останов.». Затем, установив соответственную скорость движения осей

кнопками «Переход», можно перейти в автоматический режим работы нажатием кнопки

«Цикл». После отработки программы

оператор нажимает кнопку «Стоп» и переходит на ручной режим для выполнения последующих

операций.

Ввод программы выполняется нажатием кнопки «Дополнит.

Ввод» (Е) с последующим набором необходимых команд, указанных в разделе

«Программирование». Набор каждой команды завершается нажатием кнопок «Ввод».

Введенная команда высвечивается на дисплее с указанием номера строки.

Для изменения команды или стирания вызывается нужная

строка кнопками: ANW,

Выбор, Ввод и нажимается кнопка «Изменение» (Ä) или «Гашение» (L).

1.5.

Пример программы сварки

шва

Программа

сварки прямолинейного шва с комментариями приведена в таблице 6.

В

качестве примера рассмотрим программу 10.

|

№ строки |

Команды и

подкоманды |

Комментарии

к командам |

|

1 2 3 4 5 6 7 |

DEP HP 10 GES ALL 100 GES BAN 100.000 WZK 1 NPK 0 PTP X…Y…Z… A…B…C… LIN X…Y…Z… A…B…C… |

Общая

часть 1.

Основная

программа 10 2.

Скорость

позиционная 3.

Скорость контурная

(вывода горелки к началу шва) 4.

Корректировка

инструмента 5.

Корректировка

нулевой точки 6.

Координата

исходной точки (позиционное управление) 7.

Координата

начала шва (контурное управление) |

|

8 9 10 11 12 13 14 15 |

ANA K1 0+0.370 AT1 IZT0 ANA GRP 1 ZU WRT ES H ANA K1 0+0.800 AT2 IZT0 ANA GES BAN 0.600 LIN X…Y…Z… A…B…C… |

Возбуждение

дуги 8.

Регулировка

кривой мощности (110А) 9.

Скорость подачи

проволоки (13,5 м/мин) 10.

Пуск сварки 11.

Ожидание

сигнала «Ток проходит» Программа

сварки 12. Мощность сварки (240 А) 13. Скорость подачи проволоки (19,125 м/мин) 14. Скорость сварки (0,6 м/мин) 15. Координата конца сварного шва |

|

16 17 18 |

ANA K1 0+0.400 AT8 IZT0 ANA WRT Z10 |

Заварка кратера 16. Мощность при заварке кратера (120 А) 17. Скорость подачи проволоки (7,875 м/мин) 18. Время заварки кратера (1,0 с) |

|

19 20 21 |

ANA K3 0+1.000 AT9 IZT0 GRF 1 AUF ANA K1 0+0.100 IZT0 |

Оплавление проволоки 19. Время оплавления проволоки (max + 500 мс) 20. Сброс пуска сварки 21. Мощность при оплавлении (30 А) |

|

22 23 24 25 26 |

WRT E5 L GES BAN 50.000 LIN X…Y…Z… A…B…C… SPG UP2 HP10 END HP10 |

Конец

сварки 22. Ожидание сигнала «Ток прерван» 23. Скорость отвода горелки 24. Координата точки отвода 25. Скачок к подпрограмме 2 (чистка

горелки) 26. Конец программы |

Подпрограмма 2 очистки сварочной горелки от брызг

приведена в табл. 7.

Таблица 7

|

№ строки |

Команды и

подкоманды |

Комментарии

к командам |

|

1 2 3 4 5 6 7 8 9 |

DEP UP2 HP10 GES ALL 100 GES BAN 5.000 WZK 1 NPK 0 UES PTP 0 UES BAN 0 PTP X…Y…Z… A…B…C… SA 39 |

Общая часть 1. Подпрограмма 2 «Чистка проволоки» 2. Скорость позиционная 3. Скорость линейная 4. Корректировка инструмента 5. Корректировка нулевой точки 6. Команда обхода в наборах PTP 7. Команда обхода в наборах LIN 8. Координата исходной точки перед чисткой 9. Продувка горелки |

|

10 11 12 13 14 15 16 17 18 19 20 21 22 23 |

LIN X…Y…Z… A…B…C… SA 44 SA 43 WRT Z2 GES BAN 0.500 LIN X…Y…Z… A…B…C… GES BAN 0.300 LIN X…Y…Z… A…B…C… GES BAN 5.000 LIN X…Y…Z… A…B…C… AS A44 RSA 43 RSA 39 GES BAN 5.000 |

Очистка горелки 10. Координата начала чистки 11. Зажим сопла горелки 12. Работа двигателя чистки 13. Ожидание сигнала «Опускание горелки» 14. Скорость опускания горелки 15. Координата точки конца чистки 16. Скорость подъема горелки 17. Координата горелки после подъема 18. Скорость дальнейшего подъема горелки 19. Координата горелки 20. Сброс зажима сопла горелки 21. Сброс работы двигателя чистки 22. Сброс продувки горелки 23. Скорость движения горелки к шприцу |

|

24 25 26 27 28 29 |

LIN X…Y…Z… A…B…C… SA 45 WRT 27 RSA 45 PTP X…Y…Z… A…B…C… END UP2 HP10 |

Обработка аэрозолью 24. Координата горелки перед обработкой аэрозолью 25. Обработка аэрозолью 26. Время обработки 27. Сброс обработки аэрозолью 28. Координата промежуточного положения (отвод горелки

от узла чистки) 29. Конец подпрограммы |

4. ПОРЯДОК ВЫПОЛНЕНИЯ

РАБОТЫ

1. Изучить общее устройство и состав робота, назначение

его отдельных узлов, оснастку для дуговой сварки и технические характеристики

робота и выпрямителя сварочного тока. Уметь показать отдельные системы

роботизированного комплекса и объяснить принцип их работы.

2. Изучить назначение и устройство пульта управления

робота с выделением его основных рабочих зон.

3. Практически отработать последовательность включения

робота для ввода, вызова программ и их выполнения (робот отключен от сети).

4. По указанию преподавателя вызвать, введенную в память

робота, программу и в ручном режиме продемонстрировать выполнение программы

роботом.

5. Записать с экрана дисплея команды вызванной программы

и дать комментарии к ней.

6.

Ознакомиться с

процессом дуговой сварки и записать режим сварки в таблицу 8.

Таблица 8

|

Параметры

режима сварки |

||||||

|

dэ, мм |

Защитный газ |

Расход, л/мин |

Iсв,

А |

Uд, В |

Vп.п.,

м/мин |

Vсв,

м/мин |

|

|

|

|

|

|

|

|

5.

СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать:

а) цель работы;

б) перечень компонентов роботизированного комплекса;

в) описание назначения, устройства и принципа работы

одного из узлов сварочной оснастки (по указанию преподавателя);

г) программу, записанную с экрана дисплея, с

комментариями;

д)

таблицу с параметрами режима сварки.

6.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

1.

Промышленный

робот 1R 161/15 с выпрямителем сварочного тока SGL 300 1R.

2.

Углекислый газ,

сжатый воздух, охлажденная жидкость.

3.

Образцы из стали ВСт.3, сварочная омедненная проволока марки Св-08Г2С диаметром

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1.

Тимченко В.А., Сухомлин А.А. Роботизация сварочного производства. – К.:

Техника, 1988 – 175 с.

2.

Сварочные роботы

/ Под. ред. Г. Гердена. – М.: Машиностроение, 1988 – 288 с.

3.

Каталог по роботу

1R

161/15.