Донской

государственный технический университет

Кафедра

«Машины и автоматизация сварочного производства»

Методические

указания по расчету режима механизированной

сварки под

флюсом

По ГОСТ 8713-79 предусмотрено использование

автоматической и полуавтоматической сварки под флюсом металла толщиной от 1,5

до

Для элементов толщиной S ≤ 10…12

мм допускается однопроходная односторонняя сварка на

флюсовой, медной или флюсомедной подкладках,

формирующих поверхность обратной стороны шва, а для толщин S >

Для угловых, тавровых и нахлесточных

соединений при толщине элементов S < 40мм разделка кромок не является обязательной.

Указанным ГОСТом предусмотрено использование сварочных

проволок диаметром dэ = 1,4…5,0 мм [I].

Режимом сварки называется совокупность параметров,

определяющих стабильность дугового разряда, а также получение швов заданных

(или требуемых по стандарту) размеров и требуемого качества.

Основными параметрами режима, оказывающими

существенное влияние на размеры и качество шва, являются:

1. Диаметр электродной проволоки dэ

2. Ток сварки Iсв

3. Скорость подачи электродной

Проволоки Vпп

4. Напряжение

дуги Uд

5. Скорость

сварки Vсв

6. Вылет

электродной проволоки Lэ

7. Марка

проволоки и флюса

А. СТЫКОВЫЕ

СОЕДИНЕНИЯ БЕЗ РАЗДЕЛКИ КРОМОК

1. Расчету и выбору параметров режима сварки должен

предшествовать выбор марки электродной проволоки и флюса. Марка сварочной проволоки

выбирается по ГОСТ 2246-80 в зависимости от химического состава основного металла

и требуемых или специальных устройств сварного шва или соединения.

Марка флюса выбирается по ГОСТ 9087-81, в зависимости

от марки стали или сплава и сварочной проволоки. Примеры рекомендуемых проволок

и флюсов для некоторых сталей приведены табл.10.

2. Исходной величиной для расчета и выбора параметров

режима сварки является расчетная глубина проплавления «а», которая в зависимости

от свариваемой толщины «S» определяется

по формулам:

·

Для односторонней

сварки а = (0,7÷0,8) S, мм (1)

·

Дл двусторонней

сварки а1 = а2 = 0,6 S или

а1 = а2 = 0,5 S +

(2÷3)мм (2)

·

Для односторонней

сварки а = S (3)

без зазора

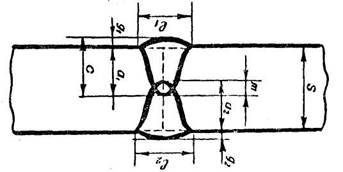

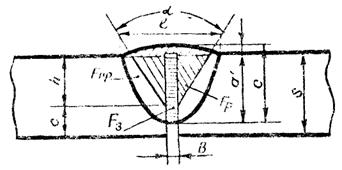

Рис.1. Геометрические размеры шва

3. Расчет и выбор диаметра сварочной проволоки.

В зависимости от толщины соединяемых элементов S диаметр

сварочной проволоки dэр

рассчитывается по формуле:

![]() (4)

(4)

Рассчитанный диаметр ![]() округляется до ближайшего из

приведенного ниже стандартного ряда диаметров сварочных проволок:

округляется до ближайшего из

приведенного ниже стандартного ряда диаметров сварочных проволок:

При S ≤

При 5< S ≤

При S ≥

Для полуавтоматической сварки под флюсом независимо от

толщины соединяемых элементов диаметр проволоки выбирается в пределах:

dэ = 1,4 ÷ 2,5мм.

4. Расчет величины и выбор рода сварочного тока

Для сварки может быть использован переменный или

постоянный ток обратной полярности. Ток прямой полярности чаще используют для

наплавочных работ. Значение тока сварки

рассчитывается по формуле:

А (5)

А (5)

где

Ка – коэффициент, учитывающий род и

полярность тока, технологические свойства флюса и диаметр проволоки.

Численные значения Ка

приведены в табл.1

Таблица 1

Значения Ка в зависимости от условий выполнения сварки

|

Марка флюса |

Диаметр Проволоки, мм |

Значение Ка, мм / 100А |

||

|

Переменный ток |

Постоянный ток |

|||

|

Прямая полярность |

Обратная полярность |

|||

|

ОСЦ-45 |

2 |

1,3 |

1,15 |

1,45 |

|

|

3 |

1,15 |

0,95 |

1,3 |

|

|

4 |

1,0 |

0,85 |

1,15 |

|

|

5 |

0,95 |

0,75 |

1,10 |

|

|

6 |

0,90 |

|

|

|

АН-348 А |

2 |

1,25 |

1,15 |

1,40 |

|

|

3 |

1,10 |

0,95 |

1,25 |

|

|

4 |

1,00 |

0,9 |

1,10 |

|

|

5 |

0,95 |

0,85 |

1,05 |

|

|

6 |

0,9 |

|

|

В случае односторонней сварки на флюсовой подушке

расчет величины тока может производиться по формуле:

![]() А (6)

А (6)

Рассчитанные по формулам (5) и (6) значения тока при

сварке высоколегированных сталей и сплавов должны быть уменьшены на (10-30)%.

т.е.

I факт = (0,7÷0,9) I расчет.

(7)

Во всех случаях расчетные значения тока округляются до

десятка ампер.

5. Уточнение диаметра сварочной проволоки

В отдельных случаях, связанных с выдержкой требуемой

плотности тока в процессе сварки, работой [2] рекомендуется уточнить

рассчитанные в п.2 значения проволоки по формуле:

мм (8)

мм (8)

где j – рекомендуемая плотность тока, приведенная в табл.2

Таблица 2

Рекомендуемые плотности тока

|

dэ, мм |

1,4-1,6 |

2,0 |

3,0 |

4,0 |

5 |

|

j, А/мм2 |

80-300 |

65-200 |

45-95 |

35-60 |

30-50 |

6. Расчет напряжения дуги

Напряжение дуги рассчитывается по формуле:

В (9)

В (9)

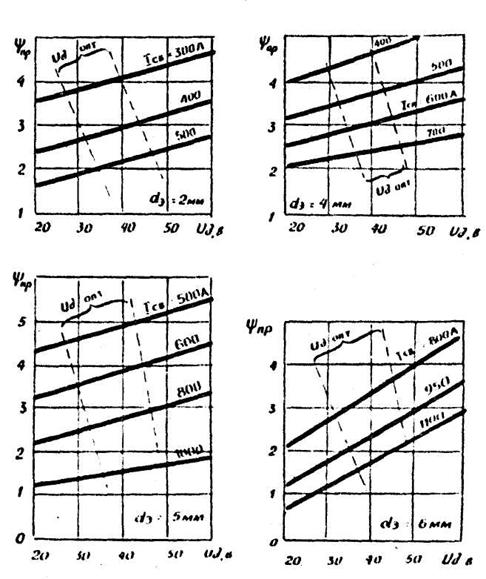

При необходимости обеспечить заданный коэффициент

формы проплавления выбор величины напряжения дуги можно производить по графикам

на рис.2.

При односторонней сварке напряжение дуги может быть

рассчитано по одной из нижеприведенных формул:

![]() , В (10)

, В (10)

для переменного тока

![]() В (11)

В (11)

Рис.2. Значение ψпр в

зависимости от сварочного тока и напряжения

на дуге

Полученные значения Uд по формулам 9-11 следует округлять до

целого числа.

7. Определение вылета сварочной проволоки

Оптимальное значение вылета для различных диаметров

низкоуглеродистых и низколегированных

проволок устанавливаются по данным, приведенным в табл.3.

Таблица 3

Зависимость вылета сварочной проволоки от ее диаметра.

|

dэ, мм |

1,4-2,0 |

2,5-3,0 |

4,0-5,0 |

|

Lэ, мм |

14-25 |

20-40 |

30-50 |

Вылет сварочных проволок из высоколегированных сталей

из-за их высокого омического сопротивления определяется соотношением:

![]()

8. Расчет скорости подачи сварочной проволоки

Согласно работе [6] скорость подачи проволоки при

сварке на обратной полярности рассчитывается по формуле:

![]() (12)

(12)

где,

А, В и С – эмпирические коэффициенты, зависящие от химсостава

проволоки и ее вылета, значение которых приведены в табл. 4.

Таблица 4

|

Марка проволоки |

А, м * мм2 А*ч |

В, м * мм3 А2*ч |

С, м * мм5 А2*ч |

|

Св-08 Св-08Г2С Св-06Х19Н9Т |

1,31 |

1,36 * 10-3 |

2,59 * 10-4 3,89 * 10-4 5,83 * 10-4 |

При сварке на прямой полярности скорость подачи

определяется из соотношения:

![]() (13)

(13)

а

при сварке на переменном токе

![]() (14)

(14)

9. Расчет скорости сварки

При заданных чертежом или ГОСТом размерах сварного шва

скорость сварки рассчитывается по формуле:

м/ч (15)

м/ч (15)

где Fэ –

площадь поперечного сечения сварочной проволоки, мм2;

Fн – площадь поперечного сечения наплавленного металла,

определяемая по чертежу (ГОСТ 8713-79), мм2;

Vпп – скорость подачи проволоки, м/ч для соответствующего

рода и полярности тока.

В случае однопроходной сварки скорость в зависимости

от толщины свариваемых элементов может быть рассчитана по формле:

м/ч (16)

м/ч (16)

Как правило, для однопроходной сварки скорость сварки

оптимальной величиной считается ![]() .

.

При известном для требуемой глубины проплавления

значении тока скорость сварки может быть ориентировочно рассчитана по

эмпирической формуле:

(17)

(17)

где

А – эмперический коэффициент, значение которого

приведении в табл.5.

Таблица 5

|

dэ, мм |

1,4-1,6 |

2,0 |

3,0 |

4,0 |

5,0 |

|

А, А*м/ч |

(4-8)*103 |

(8-12)*103 |

(12-16)*103 |

(16-20)*103 |

(20-25)*103 |

Для повышения производительности процесса сварки

рекомендуется выбирать значение А по верхнему пределу для каждого диаметра

проволоки. Однако в случае сварки сталей и сплавов, склонность к закалке и холодным

трещинам, рассчитанные значения Vсв по формуле (12)

должны корректироваться в сторону меньших значений.

РАСЧЕТ

ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ СТЫКОВОГО ШВА

БЕЗ РАЗДЕЛКИ

КРОМОК

По полученным параметрам режима сварки определяются

геометрические характеристики шва, если заранее требуемые размеры не заданы

документацией: глубину проплавления (а), ширину шва (е), усиление шва (д), рис.4. Кроме указанных размеров, сварной шов

характеризуется также площадью проплавления (Fпр),

площадью наплавки (Fн) и коэффициентами формы проплавления

(ψпр) и

формы валика (ψв).

1. Расчет площади проплавления основного металла

производится по формуле:

см2 (18)

см2 (18)

где

![]() – теплосодержание металла, кал/г (для

стали Sпл = 325 кал/г)

– теплосодержание металла, кал/г (для

стали Sпл = 325 кал/г)

![]() – полный

к.п.д. процесса, определяемый по формуле:

– полный

к.п.д. процесса, определяемый по формуле:

![]() , (19)

, (19)

где

![]() – термический

к.п.д. процесса (

– термический

к.п.д. процесса (![]() = 0,24-0,48)

= 0,24-0,48)

![]() - эффективный к.п.д.дуги (

- эффективный к.п.д.дуги (![]() = 0,75-0,9)

= 0,75-0,9)

![]() - плотность металла, г/см3

- плотность металла, г/см3

2. Расчет площади наплавки

Площадь наплавки рассчитывается по формуле:

см2 (20)

см2 (20)

где

![]() – коэффициент наплавки г/А*ч.

– коэффициент наплавки г/А*ч.

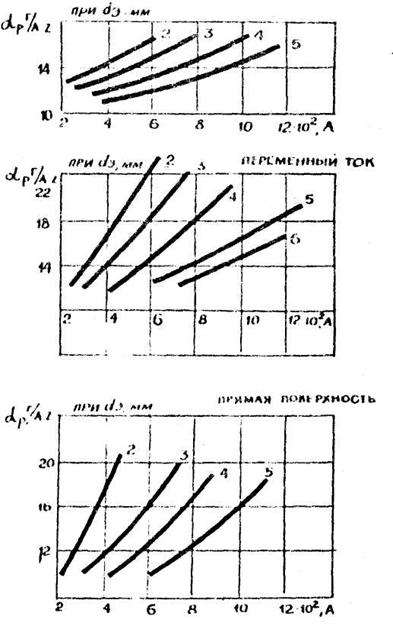

Значение ![]() ≈

≈ ![]() определяется по графикам

(рис.3)

определяется по графикам

(рис.3)

![]() – скорость сварки, см/с

– скорость сварки, см/с

Рис.3 Зависимость

![]() от режима сварки

от режима сварки

3. Определение коэффициента формы проплавления

(провара).

Коэффициент формы проплавления рассчитывается по

формуле:

(21)

(21)

где ![]() – коэффициент, зависящий от рода, полярности и

плотности тока в проволоке.

– коэффициент, зависящий от рода, полярности и

плотности тока в проволоке.

При плотности тока![]() А/мм2 значение

А/мм2 значение ![]() определяется по формуле:

определяется по формуле:

![]() (22)

(22)

Или может быть выбрана из табл.6

Таблица 6

|

|

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

|

К' |

0,7 |

0,74 |

0,77 |

0,8 |

0,83 |

0,85 |

0,87 |

0,89 |

0,9 |

При плотности тока ![]() А/мм2 величина К' = 0,92, а для

тока прямой полярности К' = 1,12.

А/мм2 величина К' = 0,92, а для

тока прямой полярности К' = 1,12.

Следует помнить, что оптимальные значения ![]() находятся в

пределах:

находятся в

пределах: ![]()

4. Расчет действительной глубины проплавления по

режиму сварки.

Глубина проплавления «а» рассчитывается по формуле:

, мм

(23)

, мм

(23)

где![]() – погонная энергия:

– погонная энергия:

кал/см (24)

кал/см (24)

![]() – коэффициент формы проплавления;

– коэффициент формы проплавления;

К –

коэффициент, зависящий от химического состава металла (для низкоуглеродистых и

низколегированных сталей К = 0,1156)

Если величина «а», рассчитанная по формуле (23),

меньше толщины металла S, то необходимо

корректировать режим (например, увеличить Iсв), а

если «а» больше S, то режим остается неизменным.

5. Расчет ширины шва

Ширина шва «![]() » рассчитывается по формуле:

» рассчитывается по формуле:

![]() см

(25)

см

(25)

6. Расчет высоты усиления

Усиление шва «![]() » для стыкового соединения без

зазора определяется по формуле:

» для стыкового соединения без

зазора определяется по формуле:

см

(26)

см

(26)

где

![]() – площадь поперечного сечения

наплавленного валика.

– площадь поперечного сечения

наплавленного валика.

При сварке без зазора

![]() ,

(27)

,

(27)

где

µв – коэффициент полноты валика. µв = 0,73

При наличии зазора в стыке «в» площадь сечения

наплавленного металла определяется по формуле:

![]() (рис.4) (28)

(рис.4) (28)

И тогда

![]() см (29)

см (29)

7. Определение коэффициента формы валика.

Для удовлетворительно сформированных швов значение ![]()

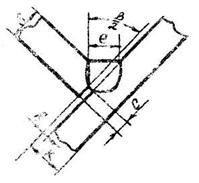

Б. СТЫКОВЫЕ

ШВЫ С РАЗДЕЛКОЙ КРОМОК

Расчет режима сварки

1. Исходной величиной для расчета параметров режима

сварки является, как правило, глубина проплавления «а», которая принимается

равной :

– в случае однопроходной односторонней сварки: ![]() ,

,

2. В случае двухпроходной односторонней сварки:

для корневой

шва - а = С,

(31)

для

заполняющей шва - а = S - С,

(32)

где

С – величина притупления кромок, определяемая по чертежу или ГОСТ 8713-79.

– для случаев многопроходных одно- и двусторонних швов

исходными величинами для расчета режимов сварки являются:

– величина притупления кромок «с» и допустимая площадь

сечения одного наплавленного валика. По данным [2], эта величина составляет Fн = 70-80 мм2. Используя эту рекомендацию,

определяют и число проходов для заполнения разделки

Рис.

4

К

расчету размеров шва при наличии зазора и разделки кромок

А) В)

В)

Рис.

5

Конструктивные

элементы сварного шва

А)

без зазора и разделки кромок

В)

с зазором и разделкой кромок

3. Расчет параметров режима

Расчет производится по формулам (4-17) раздела А данного

руководства.

Необходимо иметь в виду, что плотность тока в

проволоке при заполнении разделки валиками должна быть меньше, чем при

проплавлении притупления. Это объясняется необходимостью снижения склонности к

трещинообразованию и обеспечением плавного сопряжения наплавляемых валиков с

основным металлом.

Рекомендуемые плотности тока для заполнения разделки

приведены в табл.7.

Таблица 7

|

|

2 |

4 |

5 |

|

|

160 |

55 |

50 |

Кроме этого, скорость сварки при заполнении разделки,

как правило, рассчитываемая по формуле (17) раздела А, принимается наибольшей,

т.е при максимальном значении коэффициента «А».

Расчет параметров шва

Основные геометрические характеристики шва (![]() ) определяются для каждого прохода (слоя) по формулам (23-27)

раздела А данного руководства. Однако следует помнить,

что расчетная величина ширины шва «

) определяются для каждого прохода (слоя) по формулам (23-27)

раздела А данного руководства. Однако следует помнить,

что расчетная величина ширины шва «![]() » должна на 2-3мм перекрывать ширину разделки, а величину усиления

шва

» должна на 2-3мм перекрывать ширину разделки, а величину усиления

шва ![]() рекомендуется рассчитывать с учетом зазора

и угла разделки по формуле:

рекомендуется рассчитывать с учетом зазора

и угла разделки по формуле:

(33)

(33)

где

![]() – площадь наплавки определенная

по формуле (28).

– площадь наплавки определенная

по формуле (28).

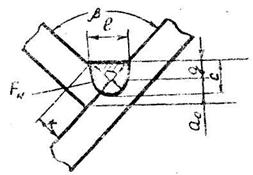

В. УГЛОВЫЕ ШВЫ

Расчет

размеров шва и параметров режима сварки

Основная задача расчета параметров режима сварки

угловых швов состоит в получении размеров шва, заданных конструктором

(чертежом) с учетом требуемой прочности. При этом учитываются специфические

особенности формирования угловых швов, определяемые повышенной склонностью к

трещинообразованию при значениях ![]() < 2 и большей вероятностью образования подрезов шва.

< 2 и большей вероятностью образования подрезов шва.

Исходя из указанного, представляется целесообразным

нижеследующая последовательность выполнения расчетов размеров шва и параметров

режима сварки, представляя, угловой шов как стыковой с разделкой кромок β = 90º (рис.5) или с указанным на чертеже углом

разделки.

1. По заданному чертежом (или по ГОСТу) катету

определяется площадь наплавки углового шва без усиления ( с гориз0онтальной

поверхностью шва):

- для углового шва без зазора и без разделки

![]() мм2

(34)

мм2

(34)

- для углового шва с зазором и с разделкой кромок

(рис. 5б). (35)

(рис. 5б). (35)

2. Рассчитывается высота наплавки по формуле:

![]() , мм (36)

, мм (36)

3. Рассчитывается ширина шва

![]() , мм (37)

, мм (37)

4. Рассчитывается общая толщина шва «С», исходя из

условия, что коэффициент формы шва ![]() (коэффициент проплавления

(коэффициент проплавления![]() ) должен иметь оптимальное

) должен иметь оптимальное

![]() ,

,

откуда:

, мм (38)

, мм (38)

5.

Определяется расчетная глубина проплавления «а»

![]() , мм (39)

, мм (39)

6.

Выбирается диаметр сварочной проволоки в зависимости от толщины свариваемых элементов

(табл.8)

Таблица8

|

S , мм |

8,0-4,0 |

5,0-7,0 |

8-10 |

10-16 |

16-20 |

20 |

|

|

1,4-2,0 |

3,0 |

4,0 |

4-5 |

5,0 |

5 |

7. Рассчитывается величина сварочного тока и скорость

подачи проволоки по формулам (5 или 6).

8. Уточняется расчетный диаметр проволоки из условия рекомендуемой

для угловых швов оптимальной плотности тока, приведенной в табл.8:

(40)

(40)

Таблица 9

|

|

1,4-1,6 |

2,0 |

3,0 |

4,0 |

5,0 |

|

|

70-200 |

60-150 |

45-85 |

35-55 |

30-40 |

9. Рассчитывается напряжение дуги по формуле:

, В (41)

, В (41)

Г. РЕКОМЕНДАЦИИ ПО ВЫБОРУ СВАРОЧНЫХ

ПРОВОЛОК И ФЛЮСОВ ДЛЯ СТАЛЕЙ

В табл.10 приведены рекомендации для

выбора сварочных материалов при сварке под флюсом, выбранные из литературных

данных [1,4]. Как правило, для низкоуглеродистых талей требуется получение шва,

близкого по химическому составу к основному металлу, а для сварки высоколегированных

сталей обеспечение необходимых в эксплуатации механических и специальных

свойств достигается при некотором отличии состава шва от основного металла.

Таблица 10

Выбор марки проволоки и флюса

|

Марка

свариваемой стали |

Марка

сварочной проволоки (ГОСТ

2246-70) |

Марка

плавленого флюса (ГОСТ

9087-69) |

|

1 |

2 |

3 |

|

Низкоуглеродистые и низколегированные стали: ВСт-3 09Г2 12ГС, 16ГС 17ГС, 10ХСНД 09Г2С 15ХСНД |

Св-08,

Св-08А Св-08ГА Св-08ГА Св-08ГСМТ Св-10ГА Св-08ГА,

Св-10НМА, Св-10ГА Св-10Г2, Св-08ХСМА |

АН-348А,

ОСЦ-45 АН-22 АН-60 АН-22 АН-348А,

АН-22 |

|

Конструкционные средние и высокоуглеродистые и

легированные стали: 45 10Г2А, 12Г2С 30ХГСА 12Х2НВФА, 23Х2НВФА 30ХГСНА 28Х3СНМВФА 30ХГСА, 25ХГСА |

Св-08А Св-08А,

Св-08ГА, Св-18ХМА Св-18ХМА Св-18ХМА Св-10Х16Н25М6 Св-28Х3СНМВ Св-10Х16Н25АМ6 |

ОСЦ-45, АН-348А АН-15, АН-348А АН-15, АН-348А АН-348А АН-15 48-ОФ-10 АН-15 |

|

Теплоустойчивые: 12МХ 12Х1МФ,

15Х1МТФ |

Св-08МХ Св-14Х1М1ФА |

АН-22, ФЙ-11 АН-22 |

|

Мартенситные

и мартенситно-ферритные стали: 08Х13,

12Х13 15Х11МВФ 14Х17Н2 |

Св-08Х14ГНТ Св-10Х11

ВМФН Св-08Х18Н2ГТ |

АН-18 АН-10 АН-17 |

|

Аустенитные стали: А.

Коррозионно-стойкие 12Х18Н9,

08Х18Н10 12Х18Н12Т,

12Х18Н9Т |

Св-01Х19Н9,Св-04Х19Н9 Св-06Х19Н9Т, Св-07Х18Н9ТЮ Св-04Х19Н9С2 |

АН-26 48-ОФ-10 АНФ-14 |

|

Б.Жаропрочные: 12Х18Н9,

12Х18Н9Т |

Св-04Х19Н9,

Св-08Х18Н8Т2Б Св-06Х19Н10М3Т |

АН-26, АНФ-22 |

|

В.Жаростойкие: 20Х23Н18,08Х20Н14С2, 20Х25Н20С1 |

Св-07Х25Н13,

Св-07Х25Н12Г2 Св-06Х25Н12Т. |

АН-26, АНФ-14 48-ОФ-10 АНФ-22 |

Настоящее руководство предполагает и

допускает самостоятельное использование при расчетах режимов сварки и размеров

швов литературу [2,3,5,6].

Примеры расчета режима сварки

Пример

1

Рассчитать режим автоматической сварки

под флюсом стыкового соединения из низкоуглеродистой стали толщиной 12мм.

1. По ГОСТ 8713-79 для толщины (S) 12мм выбираем односторонний шов с разделкой одной

кромки со следующими конструктивными элементами подготовленных кромок и

сварного шва:

Угол скоса кромки (β) -30º ±

5º

Высота разделки (h) -10,5± 1мм

Зазор между деталями (в) -2 ± 1мм

Притупление кромки (с) -1,5 ± 1мм

Ширина шва (е) -22 ± 4мм

Усиление шва (g) -2,0 ± 1,0мм

2. Определяем глубину проплавления по формуле (1),

принимая, что сварка односторонняя однопроходная на медной подкладке

![]() ;

; ![]()

3. Выбираем диаметр сварочной проволоки по толщине

металла, а марку поволоки и флюса по табл.10. Для низкоуглеродистой стали,

толщиной 12мм принимаем проволоку диаметром 2,0мм марки Св-08А (ГОСТ 2246-80),

а флюс марки АН-348А (ГОСТ 9087-81).

4. Рассчитываем величину сварочного тока по формуле 5.

Сварку выполняем на переменном токе. Значение Ка

выбираем из табл.1

5. Уточняем

диаметр проволоки по формуле 8 с учетом данных табл.2

![]()

Диаметр проволоки оставляем 2,0мм. Вылет

электрода принимаем равным 25мм (табл.3)

6. Рассчитываем напряжение дуги по формуле (6)

7. Рассчитываем

скорость подачи проволоки по формуле (12)

8. Определяем

скорость сварки по формуле (15), так как конструктивные элементы разделок

кромок и сварного шва известны по ГОСТ 8713-79. Предварительно вычисляем

площадь поперечного сечения наплавленного металла по формуле (1), рис.6 [5].

9.

Выполняем проверочный расчет глубины проплавления по полученным параметрам режима

сварки, используя формулу (23)

Предварительно определяем коэффициент формы

проплавления по формуле (21), предварительно выбрав значение КI (см. формулу 22)

Полученное значение «![]() » показывает, что параметры режима выбраны правильно.

» показывает, что параметры режима выбраны правильно.

Параметры шва не рассчитываются, так как они заданы

ГОСТом.

Пример расчета угловых швов приведен в методическом

руководстве [5], стр.26-28.

Пример 2

Рассчитать режим автоматической двусторонней сварки

стыкового соединения из низколегированной стали 10ХСНД толщиной 20мм.

1.

По ГОСТ 8713-79 для толщины (S) 20мм выбираем

сварку без разделки кромок со следующими конструктивными элементами сварного

шва (рис.1):

Зазор между деталями (в) – 0+1мм,

Ширина шва (е) – 22 ± 4мм,

Усиление шва (g)

– 2,5 + 1,5мм

- 2,0

2. Определяем глубину проплавления с одной стороны по

формуле (2)

![]()

3. Выбираем диаметр сварочной проволоки по толщин

металла, а марку проволоки и флюса по табл.10. Для низколегированной стали

10ХСНД толщиной 20мм принимаем проволоку диаметром 3,0мм марки Св-08ГСМТ (ГОСТ

2246-80), а флюс марки АН-348А (ГОСТ 9087-81).

4. Рассчитываем величину сварочного тока по формуле

(5). Сварку выполняем постоянным током обратной полярности. Значение Ка выбираем из табл.1:

5.

Уточняем диаметр электрода по формуле (8) с учетом данных табл. 2:

![]()

Диаметр проволоки оставляем 3,0мм. Вылет электрода

принимаем равным 30…40 мм по табл.3.

6.

Рассчитываем напряжение дуги по формуле:

7.

Рассчитываем скорость подачи проволоки по формуле:

![]()

![]()

8. Определяем скорость сварки по формуле (17), выбрав

значение «А» из табл.5:

9.

Определяем коэффициент формы проплавления по формуле (21), предварительно взяв

значение КI = 0,92, так как ![]() А/мм 2

и сварка выполняется постоянным током обратной полярности.

А/мм 2

и сварка выполняется постоянным током обратной полярности.

10.

Определяем площадь поперечного сечения наплавленного металла из формулы (15)

или по формуле (16) [5]:

11.

Определяем ширину шва по формуле (25):

![]()

12. Определяем усиление шва по формуле (29):

Так как расчетные значения «![]() »и «

»и «![]() » отличаются от заданных по стандарту, целесообразно

увеличить напряжение дуги на 3-5 В, остальные

параметры оставив без изменения.

» отличаются от заданных по стандарту, целесообразно

увеличить напряжение дуги на 3-5 В, остальные

параметры оставив без изменения.

Режим сварки с другой стороны

соответствует первому режиму.

РЕКОМЕНДУЕМЫЙ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.

ГОСТ 8713-79. Сварка

под флюсом. Сварные соединения. Основные типы, конструктивные элементы и размеры.

Изд. Стандартов,Ю 1991.

2.

Акулов А.И , Бельчук ГюА., Демянцевич

В.П. Технология и оборудование сварки плавлением. М.: Машиностроение, 1977.

3.

Думов С.И. Технология электрической сварки плавлением. Л.:

Машиностроение, 1978.

4.

Сварка в

машиностроении. Справочник / Под ред. Акулова А.И. М.: Машиностроение, 1978.

5.

Щекин В.А., Моисеенко В.П. Методическое руководство по расчету и выбору

параметров режима сварки плавящимся

электродом в защитных газах / РИСХМ, Ростов- на – Дону, 1981.

6.

Варуха Е.Н., Докторский Р.Я. Расчет скорости плавления

электрода при механизированной сварке // Сварочное производство. 1991 № 6, С.

33-35.