ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ОБРАЗОВАНИЮ

Государственное

образовательное учреждение высшего профессионального обучения

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Машины и автоматизация сварочного производства"

ИЗУЧЕНИЕ ПОЛУАВТОМАТА (BLUMIG 300 – TF 300)

ОСОБЕННОСТЕЙ и ТЕХНИКИ СВАРКИ В СО2 и В СМЕСЯХ ГАЗОВ

Методические указания к лабораторной работе по дисциплинам:

"ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ",

"ТЕХНОЛОГИЯ СВАРКИ ПЛАВЛЕНИЕМ"

РОСТОВ-НА-ДОНУ

2007

Составитель канд. техн. наук, доц. В. А. Щекин

Рассмотрены особенности сварки в СО2, реакции, протекающие в сварочной ванне.

Приведены составы смеси аргомикс – Л, У, Т, её преимущества по сравнению с СО2. Даны рекомендации по выбору сварочных

проволок, режимов сварки в СО2 и в смеси аргомикс; рассмотрена техника сварки

в различных пространственных положениях.

Приведен состав оборудования, назначение и технические характеристики

каждого элемента оборудования. Рассмотрены особенности сварки на разных режимах

работы полуавтомата и возможные регулировки параметров режима.

Методические указания предназначены для студентов 1V -V1 курсов дневной и заочной форм обучения по специальности 150202 и 050501.

Лабораторная работа № 1

Изучение полуавтомата (Blumig 300 – TF 300)

особенностей и техники сварки в СО2

и в смесях газов

1.1. Изучение устройства и

технических характеристик полуавтомата и приобретение практических навыков в

работе на оборудовании.

1.2.Выбор режима сварки по

толщине и типу соединения и настройка оборудования на выбранный режим.

1.3.Оценка преимущества

сварки в смеси (аргомикс) по сравнению со сваркой в СО2.

1.4.Определение влияния

параметров режима сварки на технологические характеристики процесса сварки и

геометрические размеры шва.

2. Общие положения

2.1. Сваркой

в углекислом газе можно получать различные типы сварных соединений из

сталей. Преимуществом этого способа сварки является достаточно высокая производительность, широкие

возможности механизации и низкая стоимость процесса. К недостаткам способа сварки следует отнести повышенное разбрызгивание

электродного металла и трудности получения гладкой, без грубой чешуйчатости поверхности шва.

Разбрызгивание не только ухудшает товарный вид сварного соединения, но и

снижает стабильность дугового разряда.

Для

повышения стабильности процесса, улучшения формирования шва и снижения потерь

на разбрызгивание в настоящее время применяются смеси аргона с углекислым газом

(аргомикс – Л, У, Т).

Следующей

отличительной особенностью процесса

является интенсивное выгорание легирующих элементов (С, Si, Мп,Cr,Тi и

др.) из-за

окисляющего действия газовой смеси, образующейся в результате диссоциации, в зоне

дуги под действием высокой температуры по реакции:

СО2 = СО (67%) + О (33%) (1)

Взаимодействие

указанных газов с легирующими элементами при высоких температурах приводит к

интенсивному их окислению (выгоранию):

Fe + СО2

= FeO + СО (2)

Fe + ½ О2 = FeO (3)

Si + O2 = SiO2 (4)

Mn + O2 = MnO

(5)

C + 1/2O2 = CO

(6)

В

результате протекания указанных реакций резко повышается содержание закиси

железа в металле шва, уменьшается содержание углерода, марганца, кремния, что

снижает прочность и пластичность сварного шва. Кроме того, образующаяся окись углерода способствует

образованию пор в шве, т. к. СО не успевает выделиться в условиях высокой скорости кристаллизации

сварочной ванны.

Такое

неблагоприятное воздействие газовой среды можно существенно уменьшить,

создав условия для протекания в сварочной ванне реакций - раскисления и

легирования.

Это

достигается введением в состав сварочных проволок элементов-раскислителей, обладающих

большим сродством к кислороду по сравнению с железом, в частности, кремния (Si >0.6

%) и марганца (Мn > 0,9 %). При больших

значениях этих элементов, кроме раскисления, происходит легирование сварочной ванны этими

элементами.

При этом окисление происходит на поверхности

капли и в центральной части сварочной ванны, где наблюдается максимальная

температура (»2300…2500 0С),

а раскисление протекает в хвостовой части сварочной ванны при пониженных

температурах по следующим реакциям:

FeO + Mn = Fe

+ MnO (7)

2FeO + Si = 2Fe

+ SiO2 (8)

FeO + С = Fe + СO (9)

Последняя

реакция практически не протекает, если в сварочной ванне достаточно кремния и

марганца.

2.2. Сварочные проволоки

Рассмотренные выше особенности процесса сварки позволяют определить требования к химическому составу и качеству поверхности сварочных проволок для сварки низкоуглеродистых и низколегированных сталей как в СО2 , так и в смесях аргона с СО2.

Основным их отличием является повышенное содержание

раскислителей в составе проволок. Марки и химический состав проволок, выпускаемых

по ГОСТ 2246-70 для сварки некоторых марок сталей, приведены в

табл. I.

Таблица 1

Марки и химсостав проволок для сварки в СО2 и смеси (аргомикс)

|

Марка стали |

Марка проволоки |

С, % |

Mn, % |

Si, % |

Cr, % |

Ni, % |

S, % (не более) |

Прочие элементы |

|

ВСт.3, ВСт.5, Ст.10, Ст.35 |

Св-08ГС |

£ 0.1 |

1.4 – 1.7 |

0.6 – 0.85 |

£ 0.2 |

£ 0.25 |

0.3 |

Аl <0.05 |

|

10ХСНД, 09Г2С, Ст. 45 |

Св-08Г2С |

£ 0.1 |

1.8 – 2.1 |

0.7 – 0.95 |

£ 0.2 |

£ 0.25 |

0.3 |

- |

|

10ГСНА, 15ХСНД, 30ХГСА |

Св-10ХГ2С |

0. 06 -0.12 |

1.7 – 2.1 |

0.7 – 0.95 |

0.7-1.0 |

> 0.25 |

0.3 |

- |

|

15ХМА, 20ХМА |

Св-08ХГ2СМ |

£ 0.1 |

1.4 – 1.8 |

0.6 – 0.9 |

0.8-1.1 |

> 0.3 |

0.3 |

Мо < 0.6 |

2.3. Углекислый газ и защитная смесь аргона с СО2 (аргомикс)

Углекислый газ для сварки выпускается по ГОСТ 8050 двух марок: высшего

сорта - 99.8% и первого – 99.5%.

Углекислый газ получают

различными способами: обжигом извест-ника, из

продуктов брожения, а также из дымовых газов котельных установок.

Газ при

нормальной температуре и давлении Р = 60-70 МПа легко переходит в жидкость,

что эффективно используется для транспортировки

и хранения его в стационарных баллонах или транспортных цистернах.

Стандартный баллон емкостью

Для

удаления примесей газа из баллона с углекислотой рекомендуется открыть вентиль

на короткое время. Расход углекислого газа контролируется редуктором-расходомером низкого

давления, установленного на баллоне.

Данные табл.2

позволяют определить расход углекислого газа по показанию манометра низкого давления редуктора.

Таблица 2

|

Расход СО2, л/мин |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Показания манометра

низкого давления, атм |

0.6 |

0.8 |

1.1 |

1.4 |

1.8 |

2,2 |

2.5 |

Для сварки углеродистых и

низколегированных сталей применяется защитная смесь – аргомикс следующих

составов (табл. 3)

Таблица 3

|

Наименование |

Состав смеси |

Рекомендуемые толщины |

|

Аргомикс-Л |

93% Ar, 5% CO2 , 2% O2 |

1 – |

|

Аргомикс-У |

86% Ar, 12% CO2 , 2% O2 |

4 – |

|

Аргомикс-Т |

82% Ar, 18% CO2 |

11 - > 15 |

2.4. Режимы и техника

сварки

Режимом

сварки называется сочетание параметров, определяющих устойчивость процесса горения

дуги и обеспечивающих получение

сварного шва с требуемыми геометрическими размерами при максимальной производительности процесса.

Основными

параметрами режима сварки в углекислом газе являются: полярность и величина сварочного тока,

диаметр и марка электродной проволоки, напряжение на дуге, скорость сварки, вылет

электродной

проволоки и расход защитного газа.

В

зависимости от значений параметров режима изменяются технологические характеристики процесса:

коэффициент расплавления, коэффициент

наплавки, коэффициент потерь на разбрызгивание.

Сварка в

среде углекислого газа выполняется постоянным током преимущественно на обратной полярности.

Исходными

для выбора режима сварки являются толщина металла (S) или величина требуемого

катета шва (К) и марка материала. Исходя из них, выбираются диаметр (dэ) и марка проволоки, величина

сварочного тока (Iсв), как основные параметры, определяющие стабильность дугового разряда и

условия получения требуемой глубины проплавления.

В

зависимости от значений диаметра электродной проволоки и величины тока, а также условий ведения процесса, различают:

а)

сварку

короткой дугой, т.е. с частыми короткими замыканиями

(dэ =

1.0-

б)

сварку длинной дугой, т.е. без коротких замыканий

(dэ =

1,2-

В

зависимости от величины сварочного тока выбирается величина напряжения на дуге (Uд),

определяющая ширину поверхности шва и степень разбрызгивания.

Вылет

электродной проволоки (Lд), т.е. расстояние от токоподвода (мундштука) до торца

проволоки, выбирается в зависимости от

типа соединения и диаметра проволоки.

Скорость

сварки (Vсв), как правило, определяется необходимостью получения качественного

шва при достаточной производительности процесса.

Расход газа

(Q, л/мин) выбирается из условия обеспечения надежной защиты

металла сварочной ванны от взаимодействия с воздухом.

Ориентировочные

режимы сварки приведены в табл. 4.

Таблица 4

Режимы сварки в СО2

|

Тип соединения |

S или К, мм |

dэ, мм |

Iсв, А |

Uд, В |

Lд, мм |

Q, л/мин |

|

Стыковое |

1.0 – 2.0 |

0.8 |

70 - 110 |

17 -19 |

8 - 10 |

6 - 8 |

|

2.0 |

1.0 |

110 - 140 |

19 -22 |

10 - 12 |

6 - 8 |

|

|

3.0 |

150 - 180 |

20 -23 |

10 - 12 |

8 - 9 |

||

|

4.0 |

160 - 200 |

22 -24 |

10 - 12 |

8 - 9 |

||

|

Угловое, тавровое, нахлесточное |

1.5 – 3.0 |

1.0 |

80 - 120 |

18 -19 |

10 - 15 |

8 - 10 |

|

3.0 – 4.0 |

1.2 |

120 - 150 |

20 -22 |

10 - 15 |

10 - 14 |

Примечание: скорость сварки при

полуавтоматическом процессе составляет 20 – 40 м/час.

Техника сварки

- выбор направления перемещения горелки, её наклон к изделию и т.д. - зависит от типа

сварных швов, зазора между деталями, их толщины, режима сварки и пространственного расположения швов.

При сварке

стыковых и угловых швов в нижнем положении сварочную горелку можно

перемещать "слева направо", "справа налево" или "на себя". Во

всех случаях угол наклона проволоки к вертикали не должен быть более 10-30 0 . Такое положение

горелки (электрода) способствует устойчивости процесса и улучшает защиту

зоны сварки.

Сварку "слева

направо", т.е. "углом назад" рекомендуется вести для различных типов

соединений относительно большой толщины металла. При этом способе перемещения горелки увеличивается

глубина проплавления, улучшается визуальный контроль за формированием шва. Сварку "справа

налево", т.е. "углом вперед" лучше применять для тонколистового металла

для повышения точности перемещения электрода по стыку, для уменьшения возможных

прожогов при перемещении

горелки.

При сварке вертикальных швов металла толщиной

S £

Горизонтальные швы на вертикальной плоскости

выполняют без поперечных колебаний,

направляя электрод на верхнюю кромку для предотвращения вытекания жидкой

ванны.

Сварку потолочных швов

производят проволоками малого диаметра (dэ £

3. Оборудование

3. 1.

Назначение и техническая характеристика полуавтомата

Полуавтомат предназначен для сварки

плавящимся электродом в среде защитных газов и в смесях газов изделий из

углеродистых и легированных сталей, а также алюминиевых сплавов длинными и короткими

швами, расположенными в различных пространственных положениях.

Техническая характеристика полуавтомата

приведена в табл. 5.

Таблица

5

|

№ |

Наименование параметра |

Ед. измерения |

Количество |

|

1 |

Напряжение питающей сети |

В |

380 |

|

2 |

Максимальная мощность |

кВт |

5.2/ 9.0 |

|

3 |

Потребляемый ток |

А |

16/ 10 |

|

4 |

Напряжение |

В |

40 |

|

5 |

Пределы регулирования сварочного тока |

А |

35 - 280 |

|

6 |

Диаметр проволоки стальной и алюминиевой |

мм |

0.6 – 1.2/ 0.8 – 1.2 |

|

7 |

Габариты |

мм |

500 х 1180 х 950 |

3.2.

Источник питания

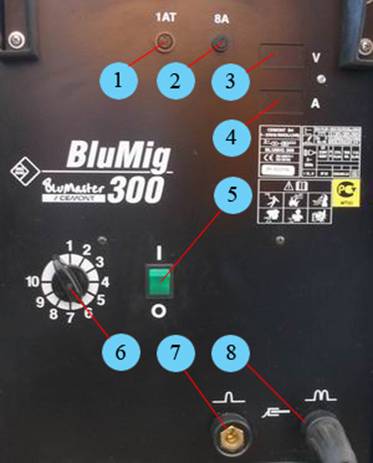

В качестве источника питания (рис.1)

используется сварочный выпрямитель с

жесткой внешней характеристикой (Blumig

300). Он состоит из понижающего трансформатора,

устройства для ступенчатого регулирования напряжения и выпрямительного блока.

Рис. 1. Панель источника питания

На передней панели источника питания

размещены: индикатор защиты плавкого предохранителя (1), плавкий предохранитель

(2), место установки вольтметра (3) и амперметра (4), тумблер включения и

выключения сварочного напряжения (5),

регулятор напряжения дуги (6), штекер подключения сварочного кабеля с различной

индуктивностью (7, 8).

3.3. Подающий механизм полуавтомата

Подающий механизм полуавтомата (TF 300) состоит из двигателя постоянного тока,

редуктора, двух подающих и двух прижимных роликов. Пульт управления смонтирован

на передней панели полуавтомата (рис. 2).

Рис. 2. Панель управления полуавтомата

1. Переключатель режима сварки:

|

|

автоматический режим (начиная сварку, нажать кнопку на горелке, при

отпуске сварка продолжается, при

окончании повторно нажать кнопку); |

|

|

режим прерывистой сварки (интервал регулируется регулятором № 4) |

|

|

режим ручной сварки (начиная сварку, нажать кнопку на горелке, при

окончании отпустить) |

2. Индикатор включения (включается при

подаче питания).

3. Индикатор перегрева (срабатывает

при перегреве полуавтомата, при выключении индикатора – аппарат готов к работе).

4. Регулятор прерывистой сварки

(интервал регулировки от 0.3 с до 10 с).

5. Регулятор времени подачи проволоки.

6. Регулятор времени продувки шлангов газом.

7. Кнопка проверки подачи проволоки

без сварки.

8. Кнопка проверки подачи газа до сварки.

9. Регулятор скорости подачи проволоки.

3.4.

Сварочная горелка

Горелка молоткового типа со шлангом (»

3.5. Подогреватель газа

Подогреватель газа

предназначен для подогрева выходящего из баллона углекислого газа с целью предотвращения

замерзания редуктора. Выходя из баллона, углекислота, находящаяся в нем в жидком виде, испаряется, поглощая

при этом тепло, что значительно снижает температуру газа. При большом расходе

СО2 возможно замерзание содержащейся в нем влаги в каналах редуктора.

Конструктивно

он выполняется в виде спирали, которая располагается вокруг медной трубки, по

которой подается газ.

3.6.

Газовый редуктор

Газовый редуктор предназначен для

снижения давления СО2 с 6 -7 МПа

до рабочего давления 0.8 – 3.0 атм, а аргоновых смесей с 15 МПа. Редуктор обеспечивает постоянное заданное

рабочее давление и состоит из двух

манометров: высокого давления - для измерения давления газа в баллоне и низкого давления - для измерения давления (и расхода) газа на выходе из сопла горелки. Для сварки в среде СО2 используется редуктор

У-30, а для аргона и его смесей – А-40.

4. Сравнительная характеристика СО2 и смеси аргомикс

Способ защиты сварочной ванны определяет: качество сварного шва, производительность

процесса и стоимость процесса.

Преимущества защитной газовой смеси на основе

аргона:

·

Хорошая

форма провара и глубина

·

Хорошее

соединение свариваемых кромок

·

Гладкая

поверхность шва

·

Минимальное

разбрызгивание (меньше расход проволоки и последующая очистка от брызг)

·

Достаточно

высокая скорость сварки.

Таблица

6

Эффективность

процесса сварки в смесях

|

Газ |

Iсв, А |

Uд, В |

Q, кг/ч |

Y, % |

a н

, % |

|

СО2 |

200 |

22-23 |

2.3 |

4.7 |

1.5 |

|

300 |

30-33 |

4.3 |

6.7 |

2.0 |

|

|

97%Ar+ 3%СО2 |

200 |

21-22 |

3.0 |

1.4 |

0.2 |

|

300 |

29-30 |

4.3 |

0.5 |

- |

|

|

82%Аr+ 18%СО2 |

200 |

24-25 |

3.7 |

3.8 |

0.3 |

|

300 |

30-31 |

6.0 |

2.9 |

0.3 |

|

|

Q, кг/ч – количество наплавленного металла, Y, % - коэффициент потерь на разбрызгивание, a н

, % - коэффициент набрызгивания |

|||||

Таблица 7

Рекомендуемые режимы сварки в смеси аргомикс

|

Аргомикс

-У |

Характер переноса металла с короткими замыканиями / струйный перенос |

||

|

Толщина, мм |

3 |

6 |

8 |

|

dэл, мм |

1.0 |

1.0 |

1.2 |

|

Ток, А |

120-160/180-210 |

140-160/200-260 |

140-160/260-280 |

|

Напряжение, В |

17 – 19/ 23-25 |

17-19/ 25-27 |

17-19/ 27-29 |

|

Расход газа, л/мин |

15 / 18 |

15 /18 |

15 /18 |

|

Скорость сварки, м/час |

18 -30 |

18 - 28 |

18 - 28 |

|

Аргомикс

-Т |

Характер переноса металла с короткими замыканиями / струйный перенос |

||

|

Толщина, мм |

10 |

12 |

>12 |

|

dэл, мм |

1.2 |

1.2 |

1.2 |

|

Ток, А |

140-160/270-310 |

140-160/290-330 |

140-160/ 280 + |

|

Напряжение, В |

17 – 19/ 26-28 |

17-19/ 28-31 |

18-22/ 29-31 |

|

Расход газа, л/мин |

18 |

18 |

18 |

|

Скорость сварки, м/час |

18 -28/ 24-29 |

18 – 28/ 21-28 |

- |

5. Рабочее задание

5.1. По

заданному преподавателем типу соединения и толщине свариваемых элементов

выбрать два возможных режима сварки.

5.2. Наплавить

валики на выбранных режимах, зафиксировав фактические значения тока сварки и напряжения

дуги.

5.3. Оценить влияние напряжения

на дуге на интенсивность разбрызгивания и

устойчивость дуги.

5.4. Внешним

осмотром оценить качество полученного шва (стабильность ширины и высоты валика по длине,

наличие подрезов, чещуйчатость и т.д.).

5.5. Дать

сравнительную оценку сварки в СО2 и в смеси аргомикс.

6. Оборудование и

материалы

Для

выполнения лабораторной работы необходимо иметь:

6.1. Полуавтомат с

источником питания, баллон с углекислым газом или смесью

6.2. Сварочную проволоку

марки Св-08Г2С диаметром

6.3. Образцы-пластины

из низкоуглеродистой или низколегированной стали размером 250 x 100 x

6.4. Защитную маску

6.5. Молоток,

плоскогубцы, щетку стальную

6.6. Штангенциркуль.

7. Содержание отчета

Отчет должен

содержать:

1. Название и цель работы.

2. Рабочее задание.

3. Эскиз типа соединения.

4. Описание состава

полуавтомата.

5. Таблицу с параметрами

режима сварки.

6. Выводы по работе.

Литература.

1. Щекин

В. А. Технологические основы сварки плавлением. Учебное пособие. - Ростов–н/Д, издательский

центр ДГТУ, 2003.

2. Сварка в машиностроении.

Под ред. А.И. Акулова, Т.2- М.: Машиностроение, 1978 – 415с.