ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра

"Машины и автоматизация сварочного производства"

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПОД ФЛЮСОМ

Методические указания к лабораторным работам

по дисциплинам:

"ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ

ПЛАВЛЕНИЕМ",

«ТЕХНОЛОГИЯ

СВАРКИ ПЛАВЛЕНИЕМ»

РОСТОВ-НА-ДОНУ 2008

Составитель канд. техн. наук, доцент

В. А. Щекин

Оборудование для сварки под флюсом: Методические указания к лабораторным

работам. – Ростов н/Д: Издательский центр ДГТУ. 2008.

– 16 с.

Рассмотрены области применения автоматов

АДС-1000 и А-1416, их технические характеристики, конструктивное исполнение

отдельных узлов и работа автоматов в режиме установочных перемещений и в режиме

«Сварка». Обращено внимание на выбор параметров режима сварки, их установку и регулировку

в процессе сварки.

Методические указания

предназначены для студентов 1V

- V курсов

дневной и заочной форм обучения по специальности 150202 и 050501.

1. Изучить устройство, назначение,

техническую характеристику и электрическую схему автомата.

2. Приобрести необходимые практические знания

для работы на автомате.

3. Научиться выбирать и корректировать режимы

сварки для заданных видов соединений и толщины металла.

II. Общие положения

1. Назначение автомата

Автомат АДС-1000-4 предназначен для

автоматической дуговой сварки переменным током под флюсом стальной сварочной

проволокой стыковых и угловых швов, расположенных на поверхностях с углом

наклона к горизонту 0…15 0 .

2. Технические характеристики автомата

1. Напряжение

питающей сети, В 380

2.Наибольшая

потребляемая мощность, кВА 85

3. Пределы

регулирования сварочного тока, А 400 –

1200

4. Диаметр

сварочной проволоки, мм 3.0 – 5.0

5. Скорость подачи

проволоки, м/ч 60

– 360

6. Скорость сварки,

м/ч 12

– 150

7. Емкость бункера

для флюса, дм3 6.0

8. Масса автомата, кГ

55

9. Габаритные

размеры, мм 350х1010х670

3. Устройство и принцип работы автомата АДС-1000-4

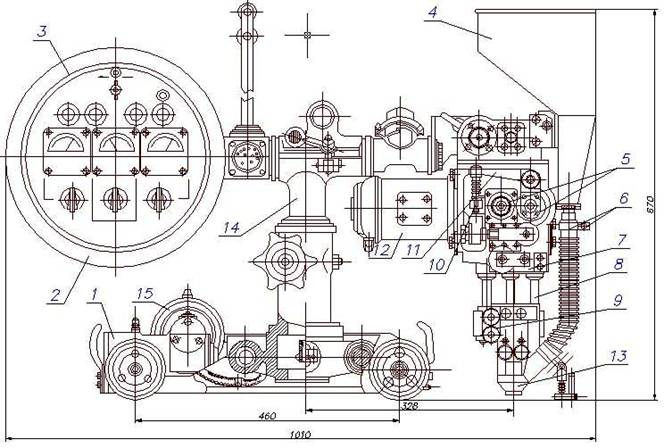

Основными

элементами автомата (рис. 1) являются:

- самоходная

тележка 1, на которой установлены сварочная головка 7, бункер для флюса 4,

кассета для сварочной проволоки 2 и пульт управления 3;

- блок управления

автоматом вмонтирован в сварочный трансформатор;

- сварочный

трансформатор ТДФ-1000

Рис.1. Общий вид

автомата АДС-1000-4

Сварочная

головка 7 предназначена для возбуждения дуги и подачи проволоки в зону сварки.

Проволока с кассеты 2 подается в зону сварки подающим и прижимным роликами 5 через

правильные ролики и токоподвод. Подающий ролик 5 установлен

на выходной вал редуктора, который вращается двигателем постоянного тока 12.

Усилие прижатия проволоки к подающему ролику регулируется рычагом 11 под

действием пружины 10.

Токоподвод 9 смонтирован на

2-х вертикальных колонках 8, по которым он перемещается с помощью винтовой пары

через коническую передачу. Величина перемещения составляет

Сварочная головка

может быть повернута углом вперед до 450 к вертикали. Горизонтальная штанга, на которой

закреплены сварочная головка, пульт управления, кассета может быть повернута

относительно своей продольной оси на 450 в одну и другую стороны,

что позволяет выполнять сварку угловых швов наклонным электродом.

Вертикальная стойка

14 тележки с закрепленной на ней горизонтальной штангой может поворачиваться

вокруг своей оси на 900, что позволяет выполнять сварку вне колеи автомата

на расстоянии до

Корпус вертикальной

стойки смонтирован на 2-х горизонтальных колодках, по которым он может

перемещаться от середины каретки на

Каретка

представляет раму на 4-х колесах с резиновыми ободками, для перемещения по направляющим,

ширина колеи –

Блок управления

автоматом включает:

-

мотор-генераторную группу, состоящую из 3-х фазного асинхронного двигателя М3 и

2-х генераторов (Г1, Г2), от которых получают питание

двигатели сварочной головки М1 и тележки М2;

- трансформатор

Тр-1, реле Р1, Р2;

- селеновые

выпрямители Д1, Д2 и другие элементы цепей управления.

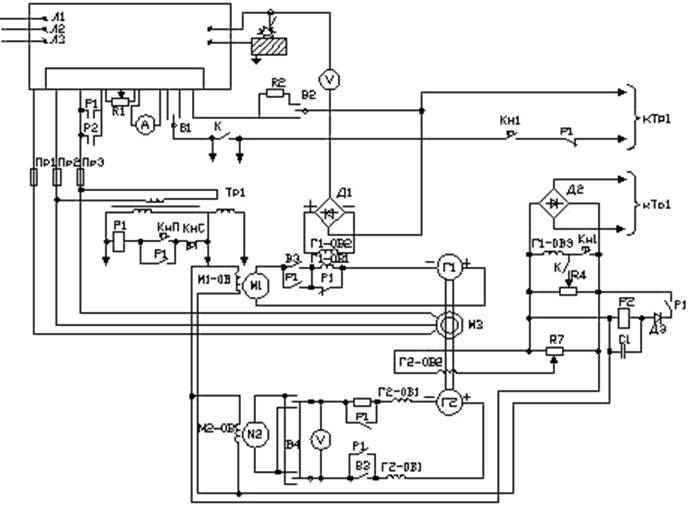

4. Электрическая схема автомата

Электрическая

схема (рис. 2) предусматривает работу

автомата в 2-х режимах: в настроечном и в

автоматическом. Переключатель режимов В3

находится на пульте управления.

Рис. 2. Принципиальная

электрическая схема АДС-1000-4

При выполнении

настроечных операций переключатель В3 устанавливается в положение «Настроечный

режим» (условный знак - рука).

Подключение блока

управления автомата к сети выполняется рубильником и автоматическим

выключателем блока управления трансформатора ТДФ-1000.

Нажатием кнопок Кн1 и Кн2 выполняется перемещение проволоки соответственно

вниз и вверх. Переключателем В4 проверяется

перемещение каретки влево и вправо.

При нажатии кнопки Кн1

питание от трансформатора Тр1 через выпрямитель Д1 подается на обмотку Г1-ОВ2

генератора Г1, а с генератора на двигатель подающего механизма М1 и сварочная

проволока перемещается к изделию. При нажатии кнопки Кн2

получает питание от трансформатора Тр1 обмотка Г1-ОВ3 через выпрямитель Д2 и проволока

перемещается вверх.

При переводе

переключателя В4 из нейтрального положения в положение

«Вправо» или «Влево» напряжение с генератора Г2 подается на двигатель каретки

М2.

Перед нажатием кнопки КнП

«Сварка» необходимо выполнить следующие операции:

- устанавливается

вылет проволоки 30 –

- нажатием кнопки

Кн1 проволоку замыкают на изделие;

- переключатель

перемещения каретки В4 устанавливают в нужное направление;

- тумблер В1, расположенный на панели блока управления (лицевая панель

ТДФ-1000), устанавливают в положение,

соответствующее выбранному диапазону токов;

- переключатель

режимов В3 устанавливают в положение «Автоматический режим».

- включается

автоматический выключатель на блоке управления и кнопка «Пуск» (лицевая панель

ТДФ-1000).

При нажатии кнопки КнП «Сварка» с трансформатора Тр1

на обмотку реле Р1 подается напряжение и замыкающие контакты реле замыкаются, а

размыкающие – размыкаются.

Замыкающими

контактами реле Р1 выполняются следующие операции:

- шунтируется

кнопка КнП;

- включается сварочный

контактор и на проволоку и изделие подается напряжение с трансформатора

ТДФ-1000 и в схеме замыкаются контакты К;

- подается

напряжение на двигатель М1 с генератора Г1;

- подается

напряжение на двигатель М2 с генератора Г2;

- подается

напряжение на обмотку реле Р2 и конденсатор С1.

Размыкающие

контакты реле Р1:

- блокируют кнопку

Кн1;

- подключают

обмотку Г1-ОВ1.

Возбуждение дуги

выполняется следующим образом:

при закороченной на

изделие проволоке напряжение на обмотке Г1-ОВ2 мало, а на обмотке Г1-ОВ3

определяется положением резистора R4, поэтому

проволока поднимается вверх и в момент отрыва проволоки от изделия возбуждается

дуга. Напряжение дуги подается на обмотку Г1-ОВ2, а т. к. оно больше напряжения

обмотки Г1-ОВ3, то происходит смена полярности на генераторе Г1 и проволока подается в зону плавления.

Скорость подачи

проволоки к изделию определяется напряжением дуги: при увеличении напряжения

возрастает скорость подачи проволоки и наоборот. Так как обмотка Г1-ОВ2 при

сварке питается напряжением дуги, любое изменение длины дуги (напряжения)

приводит к изменению скорости подачи проволоки и, как следствие, к

принудительному регулированию длины дуги, т. е. происходит автоматическое

регулирование длины дуги.

Напряжение дуги

поддерживается постоянным и таким по величине, при котором скорость подачи

проволоки равна скорости ее плавления.

Переключателем В2 (на блоке управления автоматом) производится ступенчатое изменение

напряжения дуги в цепи дуговой обмотки возбуждения.

Плавное

регулирование напряжения дуги выполняется резистором R4.

Напряжение измеряется вольтметром V1.

Регулирование

скорости сварки производится резистором R7

за счет изменения напряжения, подаваемого на обмотку Г2-ОВ2, в диапазоне 12…150

м/ч. Скорость сварки измеряется прибором V2.

Плавное

регулирование сварочного тока осуществляется резистором R1

за счет изменения подмагничивания магнитного шунта сварочного

трансформатора. Ток измеряется амперметром А.

Все указанные

регулировочные резисторы и приборы вмонтированы в пульт управления автоматом.

Кнопкой КнС «Стоп» производится прекращение работы автомата. При

нажатии кнопки обесточивается обмотка реле Р1, затем

двигатель подачи проволоки М1 и каретки М2. Происходит удлинение дуги, т. к.

подача проволоки прекращена, и происходит заварка кратера в течение разрядки конденсатора

С1 на обмотку реле Р2. Контактор К

отключается контактом реле Р2 с выдержкой времени, определяемой емкостью

конденсатора С1.

Полное отключение

сварочного трансформатора от сети выполняется кнопкой «Стоп» и кнопкой автоматического

выключателя на блоке управления трансформатором.

5. Рабочее задание

1. По таблицам

выбрать режим сварки для заданного типа соединения и толщины металла.

2. Установить

табличный режим на автомате, выполнить сварку и зафиксировать фактический режим.

3. Указать, чем

регулируются ток, напряжение и скорость сварки.

4. Указать, за счёт каких элементов электрической схемы выполняется

автоматическое регулирование длины дуги.

5. Указать

рациональную область использования автомата.

6. Содержание отчета

Отчет должен содержать:

1. Рабочее задание (выданное преподавателем) с эскизом

типа сварного соединения, с конструктивными элементами подготовленных под сварку кромок деталей.

2. Таблицу с параметрами режима сварки.

3. Ответы на пункты рабочего задания.

Лабораторная работа № 2

Изучение конструктивных особенностей и

технологических характеристик автомата А-1416

1. Изучить устройство, назначение,

техническую характеристику и электрическую схему автомата.

2. Приобрести необходимые практические знания

для работы на автомате.

3. Научиться выбирать и корректировать режимы

сварки для заданных видов соединений и толщины металла.

II. Общие положения

1. Назначение автомата

Автомат А-1416 предназначен для

автоматической дуговой сварки постоянным током под флюсом стальной сварочной

проволокой стыковых и угловых швов, расположенных на поверхностях с углом

наклона к горизонту 0…15 0 . Кроме того, возможна сварка кольцевых

швов при вращении изделия.

2. Технические характеристики автомата

1. Напряжение

питающей сети , В 380

2. Наибольшая

потребляемая мощность, кВА 85

3. Пределы

регулирования сварочного тока, А 300

– 1250

4. Диаметр

сварочной проволоки, мм 2.0 – 5.0

5. Скорость подачи

проволоки, м/ч 47

– 509

6. Скорость сварки,

м/ч 12

– 120

7. Маршевая

скорость, м/ч 950

8. Емкость бункера

для флюса, дм3 85.0

9. Масса автомата,

кГ 365

10. Габаритные

размеры, мм 1820´8150´1050

Примечание: Регулировка

скорости подачи проволоки и скорости сварки – ступенчатая (сменными шестернями).

3.

Устройство

и принцип работы автомата А-1416

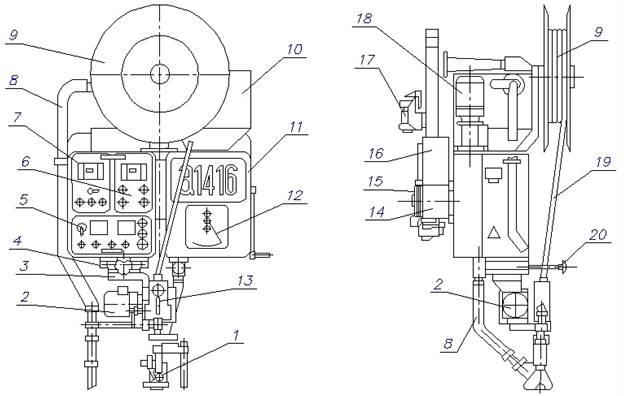

Основными

элементами автомата (рис. 3) являются,:

1 - токоподвод; 2 – двигатель подающего механизма ; 3 - узел крепления подающего механизма; 4 - механизм

поперечных перемещений сварочной головки; 5 - пульт управления автоматом; 6 -

пульт настроечных перемещений проволоки и сварочной головки; 7 - пульт

настроечных перемещений ходового механизма; 8 - шланг отсоса флюса с места

сварки; 9 - кассета с проволокой; 10 - приемный бункер для флюса; 11- промежуточный

бункер для флюса; 12 - регулятор подачи сжатого воздуха; 13 - место

расположения правильных подающего и прижимного роликов; 14 - редуктор ходового

механизма (в режиме «Сварка»); 15 - ходовое колесо; 16 - двигатель ходового механизма

(в режиме «Сварка»); 17 - концевые выключатели; 18 - двигатель сварочной

головки; 19 - направляющая для проволоки; 20 - регулировочный винт

поперечных перемещений сварочной головки.

Сварочная головка,

включающая подающий 2 и правильно-прижимный механизмы 13 и токоподвод

1, предназначена для возбуждения дуги и подачи проволоки в зону сварки.

Проволока с кассеты 9 по направляющей 19 подается в зону сварки подающим и прижимным

роликами через правильные ролики 13 и токоподвод 1.

Механизм подъема

сварочной головки 18 служит для регулирования положения мундштука (проволоки)

по высоте в зависимости от толщины металла и требуемого вылета сварочной проволоки.

Скорость перемещения – 0,5 м/мин. Вертикальное перемещение ограничивается двумя

концевыми выключателями.

Велосипедная

тележка предназначена для перемещения автомата вдоль шва с рабочей скоростью (скорость сварки) и с

маршевой скоростью (установочные перемещения). Тележка включает двигатель 16,

редуктор 14 и 2 колеса (ведущее 15 и

холостое). Привод маршевой скорости осуществляется от двигателя М1, а привод рабочей скорости от двигателя М2.

Рис. 3. Общий вид

автомата А-1416

Пульты управления

5, 6 и 7 предназначены для размещения органов управления сварочным процессом и

наладкой. Все органы управления обозначены символами.

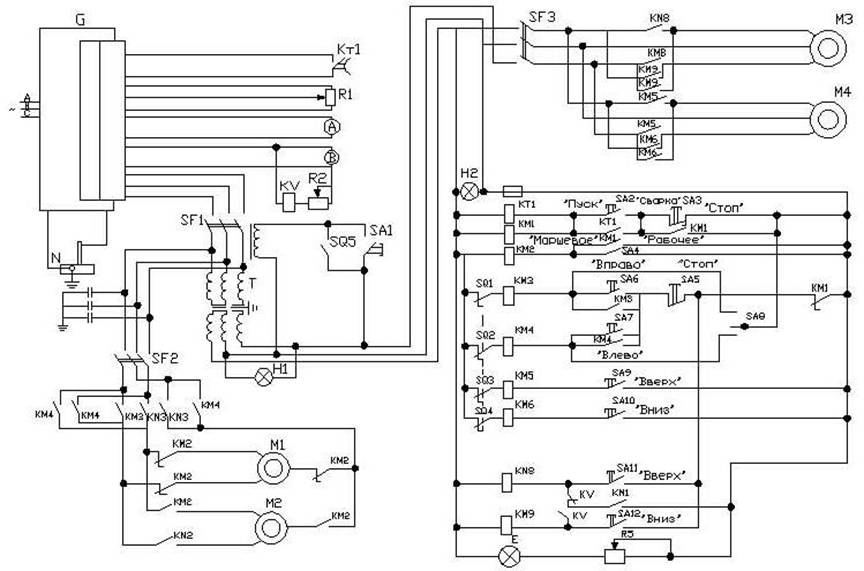

4. Электрическая схема автомата

Электрическая

схема (рис. 4) предусматривает работу

автомата в 2-х режимах: в настроечном и в

автоматическом.

Рис. 4.

Принципиальная электрическая схема А-1416

Включение схемы

производится автоматическими выключателями SF1 (расположенным в шкафу питания), SF2, SF3 (расположенными на пульте управления).

В наладочном

режиме:

- подъем и

опускание сварочной проволоки выполняется нажатием соответственно кнопок SA11 и SA12, которые подают напряжение на пускатели КМ8, КМ9 и включают двигатель М3;

- подъем и

опускание сварочной головки выполняется нажатием соответственно кнопок SA9 и SA10, которые подают напряжение на пускатели КМ5, КМ6 и включают двигатель М4;

- перемещение

тележки на маршевой скорости вправо и влево выполняется нажатием соответственно

кнопок SA6 и SA7, которые подают

напряжение на пускатели КМ3, КМ4 и включают двигатель

М1 при отключенном тумблере SA4; рабочее движение

тележки выполняется двигателем М2 при включенном тумблере SA4.

Перед нажатием кнопки SA2 «Сварка» необходимо выполнить следующие операции:

- устанавливается

вылет проволоки 30 –

- нажатием кнопки SA12 проволоку замыкают на изделие;

- переключатель

перемещения каретки SA8 устанавливают в

нужное направление;

- тумблер SA4 разомкнут.

При нажатии кнопки SA2 «Сварка» с трансформатора Тр1 на обмотку реле

времени КТ1 подается напряжение и замыкающие контакты реле подают напряжение на

обмотку пускателя КМ1 и включают сварочный выпрямитель G.

Возбуждение дуги

выполняется следующим образом: при закороченной на изделие проволоке напряжение

на обмотке реле КV мало, поэтому через

замкнутый контакт КV получает

напряжение магнитный пускатель КМ8, проволока поднимается вверх и в момент

отрыва проволоки от изделия возбуждается дуга.

Напряжение дуги

подается на обмотку реле КV, которое отключает

пускатель КМ8 и включает КМ9, что приводит к смене

направления вращения двигателя М3 и проволока подается в зону плавления.

Одновременно за счёт включения пускателя КМ2 получает

питание двигатель ходового механизма М2.

Плавное

регулирование напряжения дуги выполняется резистором R1.

Напряжение измеряется вольтметром В.

Регулирование

величины сварочного тока и скорости сварки производится сменными шестернями

соответственно на редукторах подающего и ходового механизмов. Сварочный ток измеряется амперметром А.

Кнопкой SA3 «Стоп» производится прекращение работы автомата. Вначале обесточивается

обмотка реле КТ1, а затем - обмотки пускателей КМ1,

КМ2, что приводит к отключению двигателей

подачи проволоки М3 и ходового механизма М2.

Сварочный

выпрямитель G отключается с

выдержкой времени, заданной реле времени КТ, при этом дуга горит на месте,

удлиняясь (ток уменьшается), заваривая кратер шва.

5. Рабочее задание

1. По таблицам

выбрать режим сварки для заданного типа соединения и толщины металла.

2. Установить

табличный режим на автомате, выполнить сварку и зафиксировать фактический

режим.

3. Указать чем

регулируются ток, напряжение и скорость сварки.

4. Указать за счёт

чего выполняется саморегулирование длины дуги.

5. Указать

рациональную область использования автомата.

6. Содержание отчета

Отчет должен содержать:

1. Рабочее задание (выданное преподавателем) с

эскизом типа сварного соединения, с конструктивными элементами подготовленных под сварку кромок деталей.

2. Таблицу с параметрами режима сварки.

3. Ответы на пункты рабочего задания.

Список

использованной литературы

1. Щекин В. А. Технологические основы сварки

плавлением.- Ростов - н/Д:

Издательский центр ДГТУ, 2004.