Глава 4. МЕТАЛЛУРГИЯ ЖЕЛЕЗА

Природное металлическое железо встречается на поверхности Земли как самородное и как метеоритное.

Самородное железо встречается в виде мелких листочков и чешуек, вкрапленных в базальты, например в альбит Na[AlSi3O3] и анортит Ca[Al2Si2O3] и др., и всегда содержит заметное количество никеля: аварит – до 2,8% и джозефинит - 50 % и более. Самородное железо ковко и тягуче, но весьма редко для доступного механического передела.

Метеоритное железо называлось «металлом с неба». По подсчетам на территории Древнего Ближнего Востока могло находиться до 1 млн. тонн железных метеоритов.

Наиболее ранние образцы обработанного железа, найденные на территории Древнего Востока, в Египте и Месопотамии, изготовлены из метеоритного железа, что устанавливается содержанием в них порядка 4-10% никеля.

В Ассирии на рубеже III и II тысячелетий до н.э. железо было в 40 раз дороже серебра и в 5-8 раз дороже золота.

Земное (металлургическое) железо

Наиболее ранними изделиями из земного железа, полученного из руды, являются железные клинки из Аладжа-Гуюка (2100 г. до н.э.); они были определены по результатам металлографического анализа.

Металлургия железа зародилась в Передней Азии в области культуры хатти (народа хатти). Хетты, прямые наследники хаттов [Хеттское царство XVIII-XII вв. до н.э. в восточной Анатолии], также умели получать из руды железо и, возможно, сталь («хорошее железо» для клинков).

Производство железа в Древней Армении, непосредственно примыкавшей к Хеттскому царству, начинается в XIII-XIV вв. до н.э., а в Западной Грузии - примерно в XII в. до н.э.

В XII в. до н.э., после падения Хеттской империи, железо распространяется среди разрушивших ее народов [«народов моря», населявших побережье Восточного Средиземноморья] и соседних народов.

В Древнем Египте изделия из железа имели или культовое, или ювелирное назначение. Наиболее ранние из них – полностью окислившиеся к моменту обнаружения бусы изготовлены из метеоритного железа, содержат примерно 7,5% Ni (3500 г. до н.э.); еще несколько небольших амулетов примерно середины II тысячелетия до н.э. также изготовлены из метеоритного железа. В гробнице Тутанхамона, умершего в XIV в. до н.э. найдено несколько миниатюрных изделий из железа, в том числе небольшой кинжал. Широкое распространение железо получило в VII в. до н.э.

В Древней Греции железо распространилось заметно раньше, чем в Древнем Египте. Так, Гомер (XI-X вв. до н.э.) упоминает о железных изделиях и железе как предмете обмена.

Отрывок из Одиссеи. Песнь седьмая. В переводе В.А. Жуковского.

Одиссей входит в дом царя Алкиноя:

«Было в палатах любезного Зевсу царя Акиноя;

Медные стены во внутренность шли от порога и были

Сверху увенчаны светлым карнизом лазоревой стали;

Вход затворен был дверями, литыми из чистого злата;

Притолки их из сребра утверждались на медном пороге;

Также и князь их серебряный был, а кольцо золотое.

Две – золотая с серебряной – справа и слева стояли,

Хитрой работы искусного бога Ифеста собаки

Стражами дому любезного Зевсу царя Алкиноя».

«Железный век» характеризуется изготовлением целых серий железных и стальных орудий труда в начале I тысячелетия до н.э.

Причины, препятствовавшие наступлению железного века:

- Внутренние причины – использование бронзы в обрядовых целях.

- Железные руды менее ярки, а потому менее заметны, чем медные, и плавка железа требовала более высоких температур.

- Железо, получавшееся в примитивных горнах, было очень мягким и не сразу стало соперничать с бронзой в качестве материала для изготовления орудий труда и оружия.

Сыродутный процесс получения железа

Сыродутный процесс – процесс прямого восстановления железа из его окислов, минуя процесс самого расплавления железа.

Для возможности процесса восстановления железа из его окислов необходимо обеспечить три условия:

- Введение окислов железа в зону нагревания в условиях восстановления.

- Достижение температуры, при которой получается металл, пригодный для механической переработки.

- Открытие действия добавок – флюсов, облегчающих отделение примесей в виде шлаков, что обеспечивает получение ковкого металла при невысоких температурах.

Первоначально железную руду использовали гончары Ближнего Востока как красящее вещество, изменявшее цвет глины до серого, керамики – до красного при окислении железа и до темно-серого или черного – при восстановлении железа из окислов.

Температура, °С |

Шихта |

Продукт |

Свойства |

1565 |

Восстанавливаются Fe2O3 |

|

|

1540 |

|

|

Производство стекла |

1538 |

Восстанавливаются Fe3O4 |

|

|

1420 |

Восстанавливаются FeO |

|

|

1350 |

Твердый чугун, руда (FeO) – пудлингование-процесс удаления углерода из жидкого чугуна |

Крица и жидкий шлак |

Проковка кусков крицы и их многократная прокатка |

1200 |

Руда, древесный уголь, флюс |

Крица + → отделившаяся шлакообразная масса FeO•SiO2 → |

При ковке получается продукт;

используется в стекловарении |

960 |

Руда, древесный уголь, флюс (костная мука, CaO, P2O5 |

Железная крица (смесь тв. Fe и кашеобразных шлаков) → |

При ковке шлак выдавливается, а железо сваривается |

960 |

Руда и древесный уголь |

Губчатое железо → |

Для ковки не пригодно |

700 |

Руда и древесный уголь |

Спеченная масса: Fe, Fe3C, FeO, MnO, FeО•SiO2, MnO•SiO2 → |

При ковке рассыпается |

Рис.25. Схема сыродутного процесса получения сварочного железа

Сыродутный способ производства железа, как и способ получения стекла, является следствием температурного потенциала, достигнутого цивилизацией, рис.25.

В горнах зажигали древесный уголь, в разгоревшийся огонь бросали руду и производили принудительное дутье из меха, расположенного за горном; вместе с тем пользовались природным ветром. Температура в горнах достигала 1450°С.

Процесс восстановления начинался при температуре 500-600°С, и протекали следующие химические реакции:

1) C + O2 = CO2; 3) Fe2O3+ CO = 2Fe3O4 + CO2;

2) CO2 + C = 2CO; 4) Fe3O4 + CO = 3FeO + CO2,

при температуре 900°С осуществлялось выделение частиц Fe:

5) FeO + CO = Fe + CO2.

При температуре 1100-1200°С образовавшаяся на предыдущих этапах FeO принимала участие в шлакообразовании. Частицы железа сплавлялись при температуре 1300-1400°С в железные крицы. Жидкий шлак предохранял их от окисления. Крицы при высокой температуре проковывались, из них выжимался жидкий шлак и они превращались в монолитные куски железа. При необходимости эти куски методом кузнечной сварки соединяли в более крупные заготовки.

В стране басков в конце XVIII в. для получения 100 кг железа требовалось 312 кг руды (63, 99% Fe2O3, 5,13% Mn2O3, 12,2% SiO2) и 340 кг угля, приготовленного из ясеня, клена и липы. С течением времени вместо подовых (земляных) печей стали строить сыродутные горны, рис.26.

В рабочее пространство такого горна слоями загружали древесный уголь и измельченную руду. Из горна через боковое отверстие стекал шлак. После 4-8 часов рабочие при помощи железных стержней извлекали из горна слипшуюся губчатую массу, содержащую железные зерна вместе со шлаковыми включениями, - крицу. Затем крицу разделяли на части, проковывали на наковальне, придавая ей форму, нужную для продажи [4].

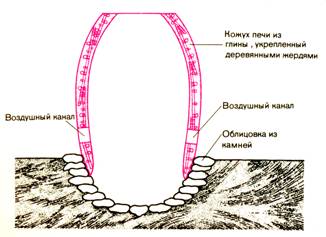

Рис.26. Сыродутный кричный горн представлял собой яму,

над которой возвышалась куполообразная шахта с воздушными каналами

для дутья. Крицу извлекали через пролом в стенке шахты [4]

На смену сыродутным горнам пришли рудоплавильные печи – домницы, в которых наряду с крицой получали и жидкий чугун. Удаление из чугуна углерода с целью получения ковкого железа получило название «кричного передела». Удаление углерода (выжигание) с помощью каменного угля получило название пудлингование (от английского слова puddle – месить, перемешивать). Сущность пудлингования заключалась в том, что твердый чугун загружался в рабочее пространство печи, в топке сжигался каменный уголь (в отличие от домниц, где процесс «кричного передела» осуществлялся на древесном угле при непосредственном контакте продуктов сжигания древесного угля с восстановляемой из руды крицой), и происходил процесс плавки чугуна. Расплавленный чугун взаимодействовал с окислительным шлаком, углерод чугуна вступал в реакцию с закисью железа с образованием C + FeO → Fe + CO; выделяющийся газ СО производил эффект кипения ванны, сильно перемешивал расплав, который по мере выгорания углерода становился тестообразным, т.е. образовывалась крица. Тестообразную крицу с помощью приваренного железного стержня по частям вынимали из печи и проковывали. На рис.27 показана схема пудлингования...