Назад: 7.3. Изготовление сосудов из металла средней

толщины

7.4. Изготовление толстостенных сосудов

Крупногабаритные сосуды котельных и других установок при

толщине стенок до 90…120 мм изготавливают обычно из вальцованных или

штампованных из листа обечаек, сваренных между собой продольными и поперечными

(кольцевыми) швами. Для котельных сосудов, типа барабанов, характерно большое

количество штуцеров, необходимых по условию обеспечения процессов циркуляции

воды и сепарации пара.

![]()

Так же, как при изготовлении сосудов из металла

средней толщины в данном случае необходимо решать проблему рационального

раскроя металла заготовок и размещения сварных швов на корпусе. При этом

необходимо принимать во внимание, что наиболее производительной и экономичной

является электрошлаковая сварка. Этот способ можно применять как для

продольных, так и для кольцевых стыков обечаек, но технология сварки кольцевых

швов значительно сложнее, чем продольных и по сравнению с дуговой сваркой под

флюсом или в защитных газах в экономическом плане проигрывает при толщинах до

90…120 мм.

Поэтому, при изготовлении толстостенных сосудов для

сварки продольных швов применяют электрошлаковую сварку, а для кольцевых –

дуговую. Учитывая экономические преимущества электрошлаковой сварки, раскрой

металла для сосуда рекомендуется выполнять ток, чтобы максимально сократить количество

(протяженность) кольцевых стыков.

С этой целью листовую заготовку изгибают вдоль

продольной оси и получают полуцилиндр. При таком раскрое для получения обечайки

требуется выполнить два продольных стыка, но при этом сокращается число

кольцевых стыков при изготовлении сосуда, что, в целом, дает экономию

(рис.7.15).

Рис.7.15. Схемы раскроя листовых заготовок для толстостенных сосудов

Основным недостатком электрошлаковой сварки является

относительно низкая пластичность металла шва, вследствие чего, возрастает риск

хрупкого разрушения сосуда в период его эксплуатации. Поэтому, необходимо

предусматривать дополнительные технологические мероприятия для повышения характеристик

пластичности сварного соединения при изготовлении сосудов.

Для особо ответственных сосудов, таких как корпуса

атомных реакторов, с толщиной стенки от 200…450 мм используют цельнокованые

обечайки без продольных швов, которые сваривают между собой кольцевыми швами.

Рассмотрим особенности технологии изготовления

толстостенных сосудов с применением электрошлаковой сварки.

Заготовки в виде двух полуцилиндров получают путем

гибки под прессом. Лист после обрезки по контру в требуемый размер нагревают до

1000 - 1050 0С и изгибают относительно оси I – I (рис.7.15).

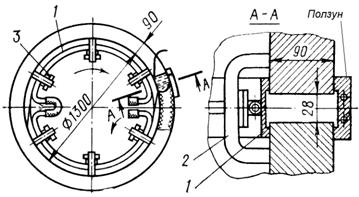

Обечайки закрепляют между собой с помощью скоб,

располагающихся изнутри (рис.7.16), с шагом 500…800 мм.

Рис.7.16. Сборка деталей толстостенного сосуда для

электрошлаковой сварки продольного шва

В районе расположения шва поверхности свариваемых полуцилиндров

должна быть зачищена от заусенцев и окалины для свободного перемещения

формирующих шов устройства.

В зависимости от марки стали, способа ЭШС, ее режима и

способов фиксации деталей угол раскрытия зазора между деталями по длине должен

составлять 1…2° с тем, чтобы компенсировать возрастающею к концу шва поперечную

усадку металла шва.

В начале шва приваривают карман в виде скобы для того,

чтобы начало шва, где из-за неустановившегося процесса электрошлаковой сварки,

вывести за пределы основного сварного соединения. В конце шва приваривают

выходные планки. В зазор между ними выводят шлаковую ванну при завершении

процесса сварки.

После сварки начальный и конечный участки шва вместе с

карманом и выводными планками, а также скобы удаляют газовой резкой с

последующей абразивной зачисткой мест крепления.

Оба продольных шва целесообразно выполнять

одновременно двумя сварочными аппаратами.

Обечайки с одним продольным швом (рис.7.15) получают

гибкой на вальцах. Лист после обрезки нагревают до 1000…1050 °С и вальцуют до замыкания стыка, оставляя недовальцованными

плоские участки шириной 100…150 мм. После остывания обечайки, стык закрепляют

скобами, и термической резкой вырезают зазор под электрошлаковую сварку. Далее

процесс сварки выполняют аналогично изложенному выше.

Соединения, выполненные электрошлаковой сваркой должны

пройти термическую обработку для улучшения структуры шва, повышения

пластичности и снижения уровня остаточных напряжений. Обычно эту операцию

совмещают с операцией калибровки обечайки.

При сварке гнутых под прессом полуцилиндров, обечайка

получается достаточно правильной формы, и последующая калибровка необязательна,

в то время как обечайки, полученные вальцовкой, требуют, как правило, правки.

Калибровку производят после нагрева до температуры 1000…1050 °С. Охлаждение обечайки на воздухе в процессе калибровки

соответствует режиму нормализации. После охлаждения ниже 700 °С обечайку помещают в печь для более медленного

охлаждения, соответствующего режиму высокотемпературного отпуска, для предотвращения

появления остаточных напряжений из-за неравномерного охлаждения стенки по

толщине.

При термической обработке корпус сосуда устанавливают

так, чтобы исключить возможность его деформирования под действием собственной

массы. Перепад температур по толщине стенки при нагреве и охлаждении не должен

превышать 50 °С.

Окончательный контроль качества сварных соединений

сосудов, подвергающихся термической обработке, должен проводиться после

термической обработки.

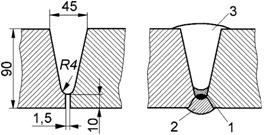

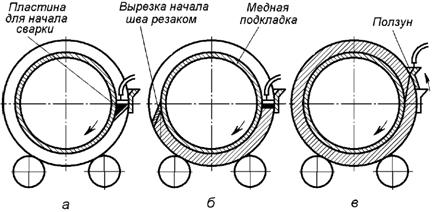

Кольцевые швы выполняют многослойными, сваркой под

флюсом. Полное проплавление при многослойной сварке обеспечивают укладкой в

разделку нескольких подварочных слоев с внешней стороны (рис.7.17), зачисткой

корня шва и последующего наложения внутреннего подварочного шва. После этого

производят многослойное заполнение разделки с внешней стороны.

Рис.7.17. Последовательность заполнения разделки кольцевых стыков: 1 – корневой слой; 2 – подварочный слой; 3 – заполняющий слой.

Уменьшение угла разделки кромок позволяет значительно

сократить объем наплавленного металла и повысить экономическую эффективность

процесса сварки. Поэтому, все большее количество предприятий осваивают

технологию сварки соединений с щелевой или узкой разделкой. Следует иметь в

виду, использование такой технологии для кольцевых стыков требует решения

проблемы точного слежения за положением стыка в процессе сварки. При сварке

металла большой толщины необходимое количество слоев наплавленного металла

(проходов) может доходить до двух сотен. Столько же оборотов должна совершить

обечайка. В этих условиях даже незначительное отклонение положения роликов

вращателя от проектного может привести к тому, что в процессе вращения обечайка

будет перемещаться по спирали и уводить стык от заданной положением электрода

плоскости (рис.7.18).

Рис.7.18. Сварка стыка обечайки с узкой (10...20) разделкой

Для того, чтобы исключить смещение электрода от центра

стыка современные установки для сварки в узкую разделку имеют следящие системы,

корректирующие положение электрода. Они представляют собой датчик в виде щупа,

располагающегося впереди электрода. При смещении кромка стыка перемещает щуп,

который подает сигнал на корректировку положения электрода с помощью каретки

сварочного автомата. Однако следящая система рассчитана на случайные

перемещения стыка и не может отрабатывать большие по величине систематические

осевые перемещения обечайки (дрейф).

Прием устранения дрейфа, рассмотренный выше, когда

обечайка своим торцом упирается в ролик, ограничивающий ее смещение, в данном случае

неприменим, т.к. большой вес толстостенных обечаек приводит к тому, что упорный

ролик вызывает чрезмерные пластические деформации торца обечайки.

Для толстостенных обечаек рекомендуется использовать

систему «антидрейф» (рис.7.19).

Рис.7.19. Система «антидрейф»: 1 – рама вращателя; 2 – опорные ролики; 3 – управляющий ролик; 4 – сервопривод; 5 – датчик положения торца обечайки; 6 – обечайка

Система антидрейф имеет датчик 5, который осуществляет

слежение за положением торца свариваемой обечайки и подает сигнал на

сервопривод. При смещении торца обечайки в какую либо сторону включается

сервопривод, который осуществляет поворот приводного ролика относительно

вертикальной оси. При этом плоскость вращения ролика располагается под углом к

оси обечайки. В результате этого обечайка, помимо вращения, приобретает

поступательное движение в противоположном по отношению к первоначальному

смещению направлению. Положение стыка по отношению к электроду восстанавливается.

Система антидрейф не заменяет датчик слежения за стыком, расположенный на сварочном

автомате, но при большом числе проходов оказывается не заменимой, поскольку

позволяет корректировать смещение стыка в значительно большем диапазоне

смещения.

С увеличением

толщины стенки обечайки экономические преимущества электрошлаковой сварки перед

дуговой сваркой под флюсом возрастают. В результате этого в некоторых случаях

применение ЭШС становится экономически оправданным для сварки кольцевых стыков.

Сборка кольцевого стыка под электрошлаковую сварку

должна быть достаточно точной. Местное смещение криволинейных кромок более

Рис.7.20. Технологические проточки в обечайках под электрошлаковую сварку

Так же осуществляют подготовку стыка обечайки с

днищем. Собирают стык с помощью планок, которые устанавливают "на

ребро" поперек кольцевого стыка и приваривают к поверхности обечаек

(рис.7.21).

Рис.7.21. Схема закрепления подкладок при сборке стыка: 1 – прокладка; 2 – скоба; 3 – винтовой прижим

Если в качестве внутреннего формирующего устройства

используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого

изделия, то внутри обечайки дополнительно устанавливают скобы временного

крепления. Подкладки заводят в отверстия скоб и закрепляют клиньями либо

винтовыми прижимами.

Электрошлаковую сварку кольцевого шва начинают на

вспомогательной пластине, вваренной в зазор стыка (рис.7.22,а). После заварки

примерно половины окружности стыка (рис.7.22,б), сварщик резаком удаляет из

зазора начало шва до полного устранения непровара и придает торцу шва наклонный

срез, облегчающий выполнение замыкания шва (рис.7.22,в). Усадочную раковину

либо выводят в специальный прилив в наружном ползуне, либо выплавляют и

заваривают вручную.

Рис.7.22. Последовательность операций при электрошлаковой сварке кольцевого стыка

Днища изготавливают штамповкой под прессом круглой

заготовки, предварительно вырезанной из целого листа, если позволяют размеры,

либо штамповкой сваренной из нескольких листов карты и последующей механической

обработки торцов.

Изготовление толстостенных сосудов связано с большой

энергоемкостью процесса, обусловленной необходимостью нагрева металла для

выполнения операций гибки и термической обработки после сварки.

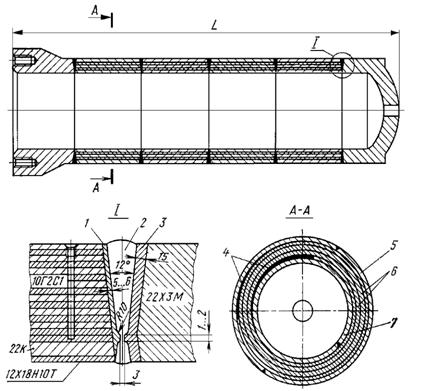

В качестве альтернативы следует рассмотреть технологию

изготовления толстостенных обечаек из металла малой толщины путем намотки на

основную обечайку толщиной 20…40 мм нескольких слоев рулонной стали (рис.7.23).

Рис.7.23. Конструкция многослойного сосуда высокого давления: 1, 3 – наплавка на кромку; 2 – многослойный кольцевой шов; 4 – клиновидные вставки; 5 – облицовочная обечайка; 6 – спиральные слои; 7 – центральная обечайка

Навивку спиральных слоев на обечайку и укладку кожуха

выполняют на специальной трехвалковой установке. Начальную клиновую вставку и

конец полосы приваривают к центральной обечайке. Для навивки слоев используют

рулонную сталь толщиной 4…8 мм шириной 1500…1700 мм. Для того чтобы обеспечить

равномерное распределение напряжений между отдельными слоями, необходимо слоем

осуществлять без зазора. С этой целью в процессе навивки необходимо создавать

натяжение полосы. После навивки заданного числа витков устанавливают замыкающую

клиновую вставку и кожух, состоящий из одной или двух частей. Заготовки кожуха

вырезают из листовой стали толщиной не менее двух толщин основных слоев.

Многослойные рулонированные обечайки характеризуются высоким (более 0,8) коэффициентом

использования металла, относительно низкой трудоемкостью и сравнительно высоким

сопротивлением хрупкому разрушению, поскольку тонколистовой металл обладает

значительно большим сопротивлением хрупкому разрушению по сравнению с

толстолистовым. Кроме того, в случае возникновения разрушения в одном из слоев

трещина не переходит в другой, что исключает катастрофические последствия.

Наряду с очевидными преимуществами такой технологии

она имеет ряд недостатков.

Сварка кольцевых стыков сосуда представляет

определенные технологические трудности, поскольку при нагреве многослойной

стенки в процессе сварки возможно коробление отдельных слоев стенки, что

приводит к нарушению теплоотвода и прожогам отдельных слоев, к затеканию

металла между слоями, выделению газов из межслойного пространства в шов.

Межслойные зазоры могут привести при сварке к

образованию подрезов, шлаковых включений, "усов" (продолжение зазоров

в металле шва, примыкающего к зазорам). Недостаточная жесткость многослойной

стенки приводит к увеличению деформаций в области сварного шва. Для

предупреждения образования дефектов и уменьшения деформаций, торцы многослойных

обечаек предварительно наплавляют (рис.7.22). Перед наплавкой внутри

многослойных обечаек устанавливают кольца жесткости вблизи наплавляемого торца.

Толщина наплавленного слоя после механической обработки должна быть не менее

Подготовленные таким образом торцы рулонированных

обечаек и концевых элементов сваривают между собой кольцевыми швами

автоматической сваркой под слоем флюса. Прихватку, наплавку и сварку элементов

и деталей из сталей 12ХГНМ, 15ХГНМФТ производят с общим или местным предварительным

и сопутствующим подогревом до температуры не ниже 150 °С, деталей из сталей 20Х2МА и 22Х3М – с подогревом до

температуры не ниже 250 °С, независимо от толщины стенок.

При местном подогреве ширина зоны нагрева не должна

быть менее

Технологические проблемы обеспечения герметичности

сварного соединения возникают в тех случаях, когда к многослойному корпусу

сосуда необходимо приварить патрубок или штуцер. Обычные технологии сварки

здесь не подходят. Перед тем, как приварить штуцер необходимо на внутреннюю

поверхность отверстия в многослойном корпусе произвести наплавку слоя металла,

с тем, чтобы получить монолитную поверхность по такой же технологии, которая

применялась при сварке кольцевых стыков. Для этих целей применяют ручную

дуговую сварку с поперечными колебаниями электрода или автоматическую под слоем

флюса с обеспечением толщины наплавки после механической обработки не менее

Внутренняя поверхность сосудов, работающих в

энергетическом оборудовании или оборудовании химических производств, может

контактировать с агрессивными средами. При их изготовлении возникает

необходимость нанесения защитных покрытий из стойкого к агрессивной среде

материала. При изготовлении монолитных сосудов либо используют двухслойный

(плакированный) лист или после изготовления обечайки производят наплавку

внутренней поверхности обычно автоматической сваркой под флюсом.

Технология изготовления толстостенных сосудов из

тонколистового металла путем навивки упрощает изготовление стенки из

разнородных материалов, поскольку внутренняя обечайка может быть практически

изготовлена из любого конструкционного материала. Некоторые технологические

проблемы появляются при выполнении сварного соединения между внутренней

обечайкой и листом, который навивают. Проблемы могут быть решены, если

применять переходные вставки, полученные сваркой в твердой фазе, например, сваркой

взрывом или диффузионной сваркой.