Назад: 7.4. Изготовление толстостенных сосудов

7.5. Изготовление теплообменных аппаратов

Цилиндрические сосуды часто используются в качестве

теплообменных аппаратов, предназначенных для передачи тепла от одного

теплоносителя к другому. Для разделения потоков теплоносителя и увеличения

площади поверхности нагрева внутри сосуда располагают набор труб (трубные

пучки), а сам сосуд разделяют герметичной перегородкой (трубной доской) на две

или несколько секций, камер. Таким образом, при изготовлении таких аппаратов

приходится решать дополнительные технологические задачи.

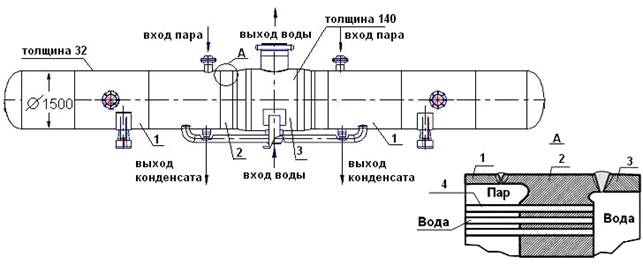

В качестве примера рассмотрим технологические

особенности изготовления подогревателя высокого давления (ПВД) типа

ПВД-К2Г-1100-24-4, 5Т3, изготавливаемого ОАО ТКЗ «Красный котельщик»

(рис.7.24).

Рис.7.24. Подогреватель высокого давления: 1 – корпус камеры низкого давления; 2 – трубная доска; 3 – корпус камеры высокого давления; 4 – трубный пучок

Подогреватели осуществляют подогрев питательной воды

котлоагрегата теплоэлектростанции за счет охлаждения и конденсации пара,

отбираемого из промежуточных ступеней турбины. Вода под давлением 24 МПа

поступает в нижнюю секцию камеры высокого давления 3 и через трубы трубного

пучка 4 проходят в верхнюю секцию камеры высокого давления. Пар от турбины под

давлением 4,5 МПа поступает в корпус камеры низкого давления 1, и,

конденсируясь на трубах трубного пучка 4, нагревают воду, поступающую в котел.

Все детали подогревателя, за исключением труб,

изготавливают из низколегированных сталей из стали 09Г2С и 15ГС, а трубы – из

аустенитной стали 08Х18Н10Т.

Необходимо обратить внимание на несколько особенностей

этой сварной конструкции.

Во-первых, существенное различие величин давления

рабочей среды в камерах низкого и высокого давления и наличие плоской крышки

обусловливает различие толщин стенки отдельных частей конструкции. Во-вторых,

необходимость увеличить площадь теплообмена приводит к появлению большого числа

близко расположенных между собой сварных соединений труб с трубной решеткой.

В-третьих, соединение между собой низколегированных сталей перлитного класса с

высоколегированными сталями аустенитного класса всегда требуют от сварщиков

повышенного внимания.

Технология

изготовления подогревателя предполагает расчленение его на несколько блоков:

левый полукорпус и правый, камера высокого давления и теплообменный блок.

Полукорпус представляющий собой цилиндрический сосуд,

состоящий из трех обечаек и днища, штуцеров и патрубков. Его изготавливают по

обычной для сосудов из металла средней толщины технологии. Листовые заготовки

толщиной

Камеру высокого давления изготавливают по типовой

технологии для толстостенных сосудов. Листовую заготовку толщиной

Теплообменный блок состоит из трубного пучка,

представляющего собой гнутые U – образные плети труб диаметром

При сварке труб с трубной доской появляются две

проблемы. Первая связана с необходимостью сварки разнородных материалов:

перлитной стали 16ГС и аустенитной стали 08Х18Н10Т. Вторая – с необходимостью

выполнения большого количества круговых швов (1580 шт.) на трубной доске.

В результате перемешивания сталей разных структурных

классов – электродного, металла трубы и металла трубной доски металл шва будет

обладать химической и структурной неоднородностями в зоне сплавления.

В зоне сплавления со стороны перлитной стали

образуется обезуглероженная зона, а со стороны аустенитной стали легированной

карбидообразующими элементами – прослойка науглероженного металла высокой

твердости, содержащего большое количество карбидов, что объясняется интенсивной

диффузией углерода.

Наличие таких прослоек в процессе длительной

эксплуатации конструкции при высоких температурах может привести к хрупким

разрушениям.

Для предотвращения образования хрупких прослоек

рекомендуется при сварке использовать присадочные материалы с большим запасом

аустениности, что предотвращает или существенно снижает образование

мартенситной структуры в слоях, примыкающих к перлитной кромке.

Именно по этой причине, несмотря на малую толщину

стенки труб, применяют аргонодуговую сварку неплавящимся электродом с

присадочной проволокой с соотношением Ni/Cr > 1, например, типа

Св-10Х16Н25АМ6.

Режимы сварки необходимо выбирать так, чтобы

обеспечить минимальное перемешивание металла трубной доски и присадочного

металла, а также исключить перегрев сварного соединения, т.е. применять

пониженные токи и повышенные скорости сварки.

Вторая проблема, связанная с высокой трудоемкостью

сварки большого числа трубок, может быть решена только путем механизации

процесса, но здесь имеются определенные сложности. Из-за большой длины

теплообменного блока трубы с трубной доской целесообразно сваривать при горизонтальном

расположении блока. Следовательно, сварку необходимо выполнять в разных

пространственных положениях: от нижнего до потолочного. Это непростая задача

для автоматических способов сварки, поскольку по мере перемещения электрода

вдоль шва необходимо изменять параметры режима сварки.

Задачу помогают решить разработанные в последнее время

автоматы для орбитальной сварки, например, автоматы фирмы Polysoude.

Общий вид автомата для орбитальной сварки фирмы

Polysoude TS 2000 показан на рис.7.25.

Рис.7.25. Автомат для орбитальной сварки

В зависимости от диаметра труб автоматы могут иметь

некоторые конструктивные отличия, но принцип их работы одинаков. С помощью

цангового устройства автомат фиксируют по отверстию в трубной доске. Сварочная

головка, включающая неплавящийся электрод и мундштук, направляющий присадочную

проволоку в зону сварки, вращается вокруг оси привариваемой трубки и производит

сварку. Механизм вращения компактно расположен в корпусе автомата. Для сварки

используется специализированный источник питания источником PS-254-2, в котором

располагается электронный блок управления параметрами режима сварки,

корректирующий режим в зависимости от положения электрода в пространстве. При

большом диаметре крепление автомата осуществляется по той трубе, которую

необходимо приварить к трубной доске, при малом диаметре – автомат фиксируют по

соседнему отверстию, а сварочную головку центрируют по трубе, которую необходимо

приварить.

С целью обеспечения требуемой глубины проплавления,

отсутствия прожогов и качественного формирования сварного шва во всех

пространственных положениях применяется импульсно-дуговая сварка.

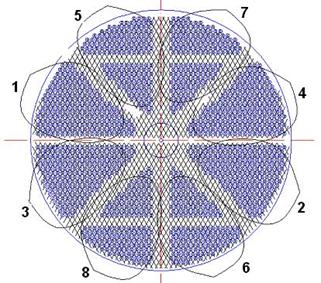

Большое количество сварных швов на плоской детали

может привести появлению деформаций изгиба трубной доски. Для уменьшения

остаточных деформаций необходимо выбрать определенную последовательность

выполнения сварных швов, обеспечивающих симметрию протекания сварочных

деформаций. Рекомендуется поверхность трубной доски разбить на секторы и

выполнять сварку труб чередуя секторы в соответствии со схемой рис.7.26.

Рис.7.26.

Рекомендуемый порядок выполнения сварных швов, соединяющих трубы с трубной

решеткой. Смена секторов, в которых производится сварка, в указанном порядке

обеспечивает симметрию протекания сварочных деформаций

На следующем этапе изготавливают камеру низкого

давления. Теплообменный блок, включающий трубную решетку, трубный пучок и

каркас трубной системы устанавливают в вертикальное положение, а сверху при

помощи мостового крана надевают ранее изготовленный корпус камеры низкого

давления. В таком положении производят закрепление на прихватках, укладывают на

роликовый вращатель и производят автоматическую сварку под слоем флюса на остающейся

подкладке, поскольку корень шва оказывается недоступным для сварки изнутри.

Дальнейшее изготовление подогревателя предполагает

сборку и сварку кольцевых стыков между камерами низкого давления и камерой

высокого давления. Толщина стенки деталей в месте сварки составляет

К сожалению, в

данном случае произвести термическую обработку всего подогревателя после сварки

замыкающих швов не представляется возможным. Во-первых, из-за недостаточной

жесткости труб и других деталей камеры низкого давления. Во-вторых, из-за того,

что в зоне соединения разнородных материалов (трубная доска – труба) вследствие

большого различия коэффициентов термического расширения при термообработке возникают

остаточные напряжения, способные привести к нарушению герметичности сварного

соединения.

В подобных случаях используют технологию сварки, не

требующую последующей термической обработки. Суть этой технологии состоит в

следующем. Перед сваркой кольцевого стыка толстостенных деталей на их кромки

наплавляют слой аустенитного металла. Поскольку в данном случае сопротивление

усадки металла в направлении толщины наплавляемого слоя практически

отсутствует, остаточные напряжения в этом направлении имеют минимальную

величину. Аустенитный металл обладает большим запасом пластичности и большим

сопротивлением хрупкому разрушению, следовательно, при сварке стыка с наплавленными

кромками нет опасности образования трещин в корне многослойного шва.

На данном этапе изготовления подогревателя наплавка

аустенитного металла на кромку трубной доски представляет определенные

технологические трудности.

Из-за большой длины уже изготовленной камеры низкого

давления установить наплавляемую поверхность в удобное горизонтальное положение

достаточно сложно. Поэтому наплавку удобно производить на кромку трубной доски

до приварки к ней трубного пучка (рис.7.27).

Рис.7.27

. Наплавка аустенитного металла на кромку трубной доски с целью исключения термической

обработки подогревателя после сварки замыкающих швов

Для увеличения производительности наплавку ведут

ленточным электродом под слоем флюса отдельными круговыми швами с перекрытием

швов. Трубную доску устанавливают на вращатель с наклоном, так, чтобы плоскость

наплавки располагалась горизонтально. Необходимо предусмотреть мероприятия для

удержания флюс на наплавляемой поверхности.

Для того чтобы исключить образование в зоне сплавления

мартенситных структур наплавку выполняют в два слоя. Первый слой наплавляют с

использованием присадочного материала с большим запасом аустенитности

Ni/Cr>1, второй – металлом, обеспечивающим получение наплавленного металла

со структурой близкой к структуре стали типа Х18Н10.

Например, 1-й

слой – наплавочная лента Св-10Х16Н25АМ6, 2-й слой – наплавочная лента

Св-04Х19Н11М3. Для обеспечения требуемой величины переходной зоны первый слой

наплавляется в два прохода, а второй слой за пять проходов.

После наплавки слоя аустенитного металла на торец

трубной доски производят сварку ее с трубами трубного пучка по технологии,

изложенной выше.

Аналогичным образом производят наплавку на торцы

камеры высокого давления.

После такой подготовки кромок сварку кольцевых стыков

между камерами низкого давления и камерой высокого давления можно производить

без последующей термической обработки, используя многопроходную автоматическую

сварку под флюсом.

Рассмотренная технология сварки с предварительной

наплавкой на кромки аустенитного материала применяется достаточно часто для

толстостенных конструкций, когда по тем или иным причинам провести термическую

обработку после сварки не представляется возможным, например, когда сварку

выполняют в монтажных условиях.