Назад: 7.2. Типовые технологии изготовления тонкостенных сосудов

7.3. Изготовление сосудов из металла средней толщины

Диаметр и длина сосудов из металла средней толщины таковы,

что в большинстве случаев стандартные размеры листового проката не позволяют

изготовить цилиндрическую часть из одного листа. В связи с этим для их

изготовления используют одну из двух технологий.

Первая – изгиб листовой заготовки относительно поперечной

(короткой) оси листа, сварка продольного шва коротких обечаек и затем

изготовление цилиндрической части сосуда путем сварки кольцевыми швами

нескольких коротких обечаек между собой.

Вторая – изготовление плоского полотнища требуемых

размеров путем сварки между собой листовых заготовок, затем гибка полотнища для

получения цилиндрической обечайки и сварка продольного шва.

Вторая схема облегчает сборку и сварку стыков, так как

все они располагаются в одной плоскости, но возникают определенные сложности

кантовки крупногабаритного полотнища для сварки швов с противоположной стороны.

Кроме того, для получения цилиндрической обечайки требуются специализированные

вальцы с длинной валков, превышающей длину сосуда, как правило, длиной более

Первая схема является универсальной, использует

типовое, широко распространенное оборудование для гибки металла, сборки и

сварки сосудов и поэтому находит более широкое применение.

Рассмотрим эту технологию более подробно.

Цилиндрические сосуды собирают из нескольких обечаек и

двух полусферических или эллиптических днищ. К точности изготовления деталей

предъявляют достаточно жесткие требования. Так, например, их относительная

овальность в любом поперечном сечении не должна превышать 1%, угловатость

кромок в районе продольных сварных швах не должен превышать f = 0,1s +

Подготовку кромок под сварку выполняют механической

обработкой, допускается эту операцию выполнять путем термической резки или

строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической

обработкой (резцом, фрезой, абразивным инструментом). Требуемая глубина

механической обработки после термической резки (строжки) зависит от восприимчивости

конкретной марки стали к термическому циклу резки (строжки) и указывается в

нормативной документации.

Кромки деталей, подлежащие сварке, и прилегающие к ним

участки должны быть очищены от окалины, краски, масла и других загрязнений.

Обечайки вальцуют из одиночного листа, а при большом

диаметре из двух листовых заготовок, сваренных поперечными швами. Нормативные

документы не допускают более двух продольных швов на каждой обечайке.

Современные гибочные вальцы с микропроцессорным управлением позволяют

осуществлять гибку с точно заданной кривизной заготовки по всему периметру без

предварительной подгибки кромок, что позволяет обеспечить требуемую точность.

Однако многие предприятия до сих пор имеют в своем распоряжении трехвалковые

вальцы старого образца. Для предотвращения угловатости кромок в данном случае

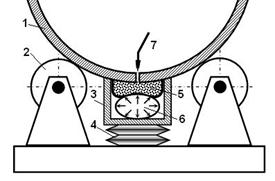

рекомендуется следующий технологический прием (рис.7.10). На начальном и

заключительном этапах гибки лист изгибают на большую, чем требуется величину

так, чтобы в районе стыка обе кромки располагались в одной плоскости. Это

позволяет при сварке обеспечить плотное прилегание свариваемых кромок к подкладке,

что повышает качество сварки, но искажает форму обечайки в месте расположения

сварного шва. Для получения правильной цилиндрической формы после сварки

производят калибровку обечайки на тех же вальцах.

Рис.7.10. Последовательность операций гибки и сварки обечаек при использовании трехвалковых вальцов

Сосуды со стенками средней толщины из низкоуглеродистых и

низколегированных сталей изготавливают преимущественно с помощью автоматической

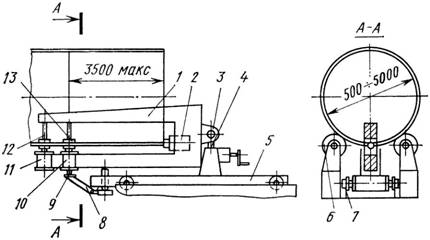

сварки под флюсом. Продольный стык обечайки собирают на прихватках с помощью

простейших стяжных приспособлений и устанавливают на роликовый стенд. Для

формирования корня шва применяют флюсовую подушку. При диаметре сосуда более

600…1000 мм появляется возможность выполнять сварку изнутри сосуда. В этом

случае рекомендуется применять двухстороннюю разделку кромок, позволяющую

уменьшить требуемый объем наплавленного металла. Исходя из удобства обечайки

устанавливаются на флюсовой подушке; первым выполняют шов изнутри. Обечайку,

установленную на роликовом стенде (рис.7.11), поворачивают свариваемыми

кромками вниз и под обечайку подводят флюсовую подушку, представляющую собой

желоб из гибкого материала и устройства поджатия флюса в виде пневмошлангового

прижима. При подаче сжатого воздуха в пневмошланг он изменяет форму сечения и

поджимает желоб с флюсом к стыку. Следует обратить внимание, что недостаточное

усилие поджатия флюса приводит к ухудшению формирования шва. Для сварки из

нутрии используют сварочный трактор, перемещающийся по временным направляющим.

Начинают и заканчивают сварку шва на выводных планках, имеющих толщину и форму

разделки кромок такую же, как обечайка.

Рис.7.11. Флюсовая подушка для сварки продольных швов

обечайки: 1 – обечайка; 2 – роликовая опора; 3 – корпус флюсовой подушки; 4 – привод

вертикального перемещения корпуса подушки; 5 – желоб с флюсом; 6 –

пневмошланговый прижим; 7 – сварочный автомат

После сварки из нутрии обечайку кантуют на 180° и сваривают шов с наружной стороны. Для сварки

используют подвесной сварочный автомат, закрепленный на тележке портального или

глагольного типа. Реже используют автомат, перемещающийся вдоль консоли

сварочной колоны или с помощью консоли. Для сварки шва с наружной стороны

флюсовая подушка не требуется.

Сборка и сварка кольцевых стыков между обечайками, а также обечайками и

днищами является более трудоемкой операцией.

Продольные швы смежных обечаек и швы днищ сосудов рекомендуется смещать

относительно друг друга на величину трехкратной толщины наиболее толстого

элемента, но не менее чем на

Для механизации сборки кольцевых стыков роликовый

стенд можно оборудовать сборочной скобой на тележке (рис.7.12).

Рис.7.12. Скоба для сборки кольцевых стыков обечаек: 1 – сборочная скоба; 2, 10, 11 – пневмоцилиндры; 3 – кронштейн; 4 – опора; 5 – тележка; 6 – роликовая опора; 7 – рельсовый путь; 8, 9 – элементы пневмопривода; 12, 13 – регулируемые упоры

Тележка передвигается вдоль стенда по рельсовому пути.

Настройка скобы в вертикальной плоскости осуществляется тягой. При сборке

стыка, обечайки устанавливают на роликовый стенд, затем продвигают скобу 1

вдоль обечаек так, чтобы опора 12 первого гидроцилиндра 11 располагалась под

первой обечайкой, а вторая 13 – в плоскости собираемого стыка. Включением

цилиндра 11 закрепляют первую обечайку. После того, как торцевой цилиндр 2,

придвигая вторую обечайку к первой, установит требуемый зазор в стыке,

включением гидроцилиндра 10 выравнивают кромки, закрепляют стыкуемые обечайки и

закрепляют стык прихватками.

Затем выключают гидроцилиндры, отводят прижимы, обечайки поворачивают

на требуемый угол и в такой же последовательности включают гидроцилиндры,

собирают стык для закрепления обечаек на следующем участке. Прихватки должны

иметь высоту не более 2/3 толщины стенки сосуда, длиной 5…10 толщин с шагом

50…100 толщин, но не более

Перед началом сварки должно быть проверено

качество сборки соединяемых элементов, а также состояние стыкуемых кромок и

прилегающих к ним поверхностей. При сборке не допускается подгонка кромок

ударным способом или местным нагревом.

Сварку кольцевых стыков сосудов со средней

толщиной стенки выполняется, как правило, с двух сторон. Выполнение первого

слоя на весу, требует тщательной сборки и ограничения размера зазора по всей

длине шва. Поэтому роликовые стенды обычно оборудуют флюсовыми подушками

(рис.7.13), позволяющими производить сварку первого слоя шва без жесткого

ограничения зазора в стыке.

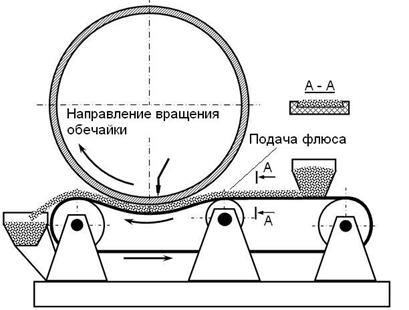

Рис.7.13. Флюсоременная подушка для сварки кольцевых швов

Поджатие флюса при сварке кольцевых швов может осуществляться

с помощью подушки ременного типа. Движение ремня и подача флюса к месту горения

дуги происходит вследствие сил трения. Флюс из бункера насыпается на верхнюю

ветвь ремня, натянутого между двумя свободно вращающимися относительно своих

осей роликов, и плотно контактирует с поверхностью обечаек в нижней части

стыка. При вращении обечаек, ремень перемещается за счет сил трения, а флюс

поступает под обечайку, прижимаясь к стыку.

Первый слой выполняют изнутри обечайки, а второй - сваривают

с наружной. При толщине стенки сосуда более

При сварке кольцевого стыка возникает проблема

токоподвода к обечайке. Не рекомендуется подвод тока осуществлять через один из

опорных роликов, т.к. стабильность подвода тока по такой схеме низкая,

следствием чего может быть низкое качество сварки. Более правильно токоподводящий

кабель прикреплять к корпусу обечайки струбциной. Для предотвращения

наворачивания кабеля на обечайку струбцина и кабель должны иметь вращающийся

контакт типа ось – втулка.

Днища изготовляют путем гибки под прессом из одного

листа, чаще из круглой заготовки, сваренной из нескольких листов. При этом

расположение швов должно соответствовать рекомендациям рис.7.1 в

разделе 7.1. Допускается собирать и сваривать днища из

отдельных штампованных лепестков.

При организации производства сосудов следует иметь в

виду, что диаметры днищ стандартизованы. Часто предприятия, изготавливающие

сосуды, получают готовые днища.

После штамповки торцы днища обрезают под требуемую по

технологии форму кромок, после чего подают на сборку с цилиндрической частью.

Сборку осуществляют по предварительно приваренным фиксирующим планкам,

равномерно расположенным по контуру в торцевой части к корпусу сосуда

(рис.7.14). Вертикальное расположение корпуса сосуда облегчает сборку. После

закрепления днища и цилиндрической части прихваточными швами планки удаляют и

производят сварку сначала внутреннего шва, а затем - наружного. Технология

сварки практически не отличается от сварки кольцевых стыков обечаек.

Рис.7.14.

Сборка днища с корпусом сосуда: 1 – корпус сосуда; 2 – направляющие планки; 3 –

днище; 4 – петли для транспортировки днища

При выполнении сварки в замкнутом пространстве

необходимо во внутреннюю полость сосуда подавать сжатый воздух. Сварочные работ

в замкнутом пространстве должны выполнять не мене двух рабочих: один сварщик

находится в нутрии сосуда и выполняет сварку, другой рабочий находится с

наружной стороны и осуществляет наблюдение за ходом выполнения работ с целью

обеспечения безопасных условий работы.

Если выполнить процесс сварки с двух сторон

невозможно, то сварку по согласованию с проектной организацией допускается

выполнять только с наружной стороны на остающейся подкладке.

После сварки все элементы, используемые для временного

крепления, должны быть удалены, а места их присоединения зачищены абразивным

инструментов. Приварка временных креплений и удаление их после сварки основного

изделия должны производиться по технологии, исключающей образование трещин и

закалочных зон в металле изделия.