Назад:

7.1. Особенности проектирования технологии изготовления

7.2.

Типовые технологии для тонкостенных сосудов

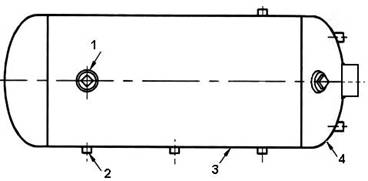

Цилиндрические сосуды давления конструктивно включают следующие

элементы (рис.7.2): цилиндрическую обечайку; днища полуэллиптические или

полусферические; патрубки, ввариваемые в днища либо в цилиндрическую часть.

Рис.7.2. Конструкция цилиндрического сосуда давления (1 – заглушка; 2 – штуцер; 3 – обечайка; 4 – днище)

При изготовлении сосуда необходимо обеспечить

правильную цилиндрическую форму обечайки в месте стыка. Различные схемы гибки

листового металла, применяемые для получения цилиндрических обечаек, показаны

на рис.7.3.

Рис.7.3. Схемы гибки листовых заготовок цилиндрических обечаек

При гибке на трехвалковых вальцах (рис.7.3,а) в месте

стыка остаются прямые недовалцованные участки, ширина которых приблизительно

равна половине расстояния между нижними валками h. Наличие прямых участков затрудняет сборку, ухудшает

теплоотвод при сварке, а при нагружении сосуда внутренним давлением

способствует концентрации напряжений в районе шва. Для предотвращения появления

такого дефекта можно рекомендовать несколько приемов. Использовать для гибки

заготовки четырехвалковые вальцы (рис.7.3,6,в) или перед гибкой листа на

трехвалковых вальцах произвести подгибку кромок под прессом (рис.7.3, г,д,е).

Интерес представляет недавно разработанная фирмой Weldlogic схема и оборудование для гибки тонколистовых

обечаек на двухвалковых вальцах, у которых один из валков покрыт слоем упругого

материала, например, полиуретаном (рис.7.4). Изгиб листа осуществляется за счет

вдавливания его в упругий слой нижнего валка. При вращении валков происходит

перемещение листа и изгиб новых участков. Кривизна оболочки определяется

глубиной вдавливания. Из-за недостаточной прочности материала, используемого

для упругого слоя нижнего валка, такая схема применяется для гибки металла

толщиной до 2…3 мм.

Рис.7.4. Схема гибки тонкостенных обечаек на двухвалковых машинах

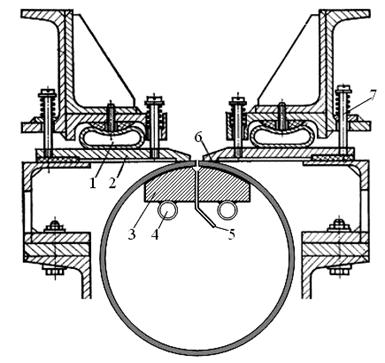

Сборку и сварку продольного стыка производят на

установке, оснащенной консолью с формирующей шов медной подкладкой, к которой

прижимают стыкуемые кромки (рис.7.5).

Рис.7.5. Стенд для сварки обечаек тонкостенных сосудов: 1 – пневмошланговый прижим; 2 – клавиши; 3 – формирующая шов подкладка; 4 – каналы для охлаждения подкладки; 5 – подвод газа для защиты корня шва; 6 – обечайка; 7 – подпружиненная штанга для возвращения клавиш в исходное положение

При сборке кромок тонкостенной обечайки необходимо

стремится к тому, чтобы обеспечить плотное и равномерное их прижатие к

формирующей подкладке и предотвращение отхода кромок от нее вследствие

протекания временных сварочных деформаций свариваемых кромок. Нарушение контакта

между свариваемыми кромками и формирующей шов медной подкладкой может привести

к нарушению режима отвода тепла в технологическую оснастку и появлению

прожогов.

Равномерное распределение усилия прижатия кромок вдоль

стыка обеспечивается благодаря тому, что прижим состоит из отдельных клавиш

шириной 40…60 мм, собранных в один ряд без зазора. Их приводом служит

пневмошланг. Именно независимое движение отдельных клавиш позволяет создавать

равномерное давление на кромки стыка. Величина усилия обычно составляет 10…20

кг на сантиметр длины кромки.

Перед сваркой в начале и в конце продольного стыка

устанавливают выводные планки, чтобы исключить участки нестабильного

формирования шва.

Продольный стык обечаек из цветных металлов и

высокопрочных сталей выполняют автоматической сваркой в защитных газах

плавящимся или неплавящимся электродом. Для обечаек из малоуглеродистой и

низколегированной стали используют сварку под слоем флюса. Диаметр тонкостенных

обечаек обычно не позволяет выполнять сварку с двух сторон шва, поэтому при

односторонней сварке для формирования усиления корня шва на подкладке создают

формирующую канавку, в которую подают защитный газ при сварке активных

материалов. При сварке тонкостенных обечаек необходимо предъявлять более высокие

требования к равномерности ввода сварочного тепла по длине шва, чтобы избежать

появления дефектов в результате ухудшения отвода тепла из-за постепенного нагрева

подкладки. Для предотвращения этого на подкладке размещают каналы для охлаждающей

жидкости (воды).

После сварки продольного стыка удаляют выводные планки

и производят механическую обработку торцов обечайки. Удалять выводные планки

путем обламывания запрещено, поскольку это может привести к появлению трещин.

В ряде случаев для облегчения сборки кольцевых швов

рекомендуется произвести калибровку обечайки.

Днища сосудов изготавливают путем штамповки под

прессом из листовой заготовки с последующей торцовкой кромок на токарном

станке. Если в конструкции предусмотрено размещение на днище арматуры:

патрубков, заглушек или штуцеров, то их необходимо приварить до сборки днища с

обечайками. С позиции технологичности

патрубки и штуцеры желательно располагать вдоль центральной оси днища

или перпендикулярно к его поверхности, если эти детали должны быть смещены от

центра. Это упрощает механизацию сварки швов, поскольку позволяет ориентировать

днище так, что сварной шов будет расположен в плоскости, перпендикулярной оси

привариваемого патрубка, и при выполнении сварки отпадает необходимость в

вертикальном перемещении электрода (рис.7.6,а,б).

Рис.7.6. Схемы приварки штуцера к днищу

В противном случае (рис.7.6, в) возникают дополнительные трудности

направления электрода по стыку, т.к. помимо вращения сварочной головке

необходимо обеспечить синхронное перемещение в вертикальном направлении.

Аналогичные проблемы возникают при выполнении приварки штуцера к цилиндрической

обечайки. Поэтому, на тонкостенных сосудах не рекомендуется размещать патрубки

большого диаметра.

Сварку обычно выполняют угловыми швами с двух сторон

плавящимся электродом в среде защитных газов, применяя наклонный вращатель с

тем, чтобы обеспечить удобное положение для сварки в положении "в

лодочку". Для материалов малочувствительных к концентрации напряжений допускаются

соединения штуцеров с днищами выполнять рельефной сваркой.

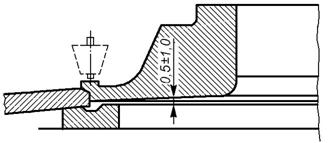

При изготовлении высоконагруженных сосудов из

высокопрочных материала (сталей, титановых и алюминиевых сплавов) соединения

элементов арматуры со стенкой сосуда обычно делают стыковыми. Стыковые круговые

швы выполняют односторонней сваркой на подкладке с канавкой. Вид

сборочно-сварочной оснастки и конструктивное оформление стыка определяются

необходимостью плотного прижатия кромок к подкладке, предотвращения их

перемещений при сварке и устранения сварочных деформаций, приводящих к местному

искажению формы оболочки в зоне шва. В зависимости от формы поверхности стенки

сосуда (сферическая или цилиндрическая), материала и толщины свариваемых

элементов, конструктивно-технологические решения могут быть различными. Так, например,

при вварке фланца в сферический сосуд из алюминиевого сплава АМГ6 целесообразно

использовать соединения с буртиком (рис.7.7). Технологический буртик предназначен

для передачи усилия прижатия фланца на оболочку, обеспечения соосности деталей

и повышения жесткости кромки фланца. Наличие буртика позволяет упростить

прижимное приспособление, так как усилие прижатия прикладывается только к

фланцу, и предотвратить смещение кромок в процессе сварки, а также уменьшить

местные искажения формы оболочки, возникающие в результате усадки кругового

шва. Кроме того, отпадает необходимость в подаче присадочной проволоки, так как

металл буртика участвует в формировании сварного шва.

Рис.7.7. Сварное соединение фланца с буртиком и днищем

При небольших размерах днища сварку кругового шва

целесообразно осуществлять неподвижной сварочной головкой при вращении

приспособления с закрепленным свариваемым изделием.

При приварке арматуры к цилиндрической части сосуда,

или в тех случаях, когда днище имеет значительные размеры, круговой шов более

удобно выполнять сварочной головкой, перемещающейся вокруг штуцера,

закрепленного неподвижно (рис.7.8).

Рис.7.8.

Приварка арматуры к обечайке

При сварке кольцевых швов, соединяющих обечайку и

днища тонкостенного сосуда, могут возникать трудности обеспечения сборки стыка

без смещения кромок и сварки кромок без непровара и прожогов, поскольку во

многих случаях эти швы доступны для сварки только с одной стороны.

Решением этой проблемы может стать применение съемных

подкладных колец (рис.7.9,б), которые изготавливают в виде отдельных секций и

размещают внутри сосуда под кольцевым стыком. Для того чтобы компенсировать

возможное несоответствие диаметров обечайки и подкладного кольца между двумя

соседними секциями устанавливают клиновой компенсатор 7, путем введения

которого удается увеличить периметр подкладного кольца и обеспечить плотное

прижатие его к кромкам стыка. Для формирования усиления корня шва на подкладке

выполняют канавку. Основным недостатком этой технологии является то, что ее

невозможно использовать для сварки замыкающего кольцевого стыка, если в

конструкции сосуда не предусмотрены достаточные по размеру люки или штуцеры.

Рис.7.9. Сборка кольцевых стыков на остающихся (а) и съемных подкладках (б); (1 – днище; 2 – обечайка; 3 – остающаяся подкладка; 4 – прихватки; 5 – съемная подкладка; 6 – шарнир; 7 – клин-компенсатор)

Наиболее технологичным вариантом сборки и сварки

цилиндрической части сосуда и днищ является использование остающихся подкладных

колец (рис.7.9,а), изготовленных из такого же материала, что и свариваемые

элементы с толщиной, не превышающей толщину стенки свариваемого сосуда.

Наличие подкладных колец облегчает сборку стыка и

центровку соединяемых элементов, обеспечивает гарантированное проплавление

кромок и отсутствие непроваров в корне шва даже в тех случаях, когда возможно

значительное колебание параметров режима сварки.

Однако во многих случаях применение такой технологии

ограничено по следующим причинам:

1. В районе сварного соединения с подкладным элементом

появляется более высокая концентрация напряжений при нагружении сосуда, что

обуславливает снижение его работоспособности.

2. Зазор между подкладкой и стенкой сосуда способствует

скоплению влаги или хранящегося продукта, что может привести к снижению

коррозионной стойкости соединения из-за развития щелевого эффекта в полости

между внутренней поверхностью стенки сосуда и подкладным кольцом.

3. Увеличивается металлоемкость конструкции, что в

некоторых случаях является немаловажным фактором.

В тех случаях, когда по условиям эксплуатации

применение остающихся подкладок не допускается, сварку замыкающего шва

приходится выполнять на весу, без подкладного кольца. Сборку выполняют на

прихватках с использованием наружных (обычно цепных) центраторов. При

разработке технологии сварки необходимо уделять особое внимание обеспечению

стабильности параметров режима в процессе выполнения шва, т.к. в противном

случае возможно появление непроваров или прожогов. Негативное влияние могут оказать

колебания напряжения в электрической сети цеха, изменение длины дугового промежутка,

нестабильная скорость подачи электродной проволоки и др.

Сварку кольцевых стыков тонкостенных сосудов обычно

выполняют в среде защитных газов. Для вращения изделия используют роликовые

вращатели, но для сосудов малого диаметра (~ до

При сварке сосудов из титановых сплавов необходимо

уделить внимание защите от окружающей атмосферы не только металла шва, но и

основного металла, нагреваемого до температур выше 400 °С. С этой целью на сварочную головку устанавливают

камеру (козырёк) дополнительно защищающую зону сварки, а с внутренней стороны

сосуда устанавливают камеры для поддува защитного газа.

После сварки производят контроль герметичности сосуда.

Для этих целей используется несколько способов. Если к плотности швов

предъявляются высокие требования, то применяют методы течеискания с

использованием гелиевых или галоидных течеискателей. В обычных случаях

применяют пневматические методы. В сосуде создают небольшое избыточное давление

и помещают его в ванну с водой. Места нарушения герметичности определяют по

выделяющимся пузырькам воздуха. Данный метод применяется только для оценки

герметичности сосуда. Для оценки прочности применяют гидравлические испытания,

нагружая сосуд до давления, превышающее номинальную величины на 25 %. Нагружение

сосуда для этих целей газом (воздухом) недопустимо.