Кафедра

«Машины и автоматизация сварочного производства»

Исследование

проплавления

изделия при дуговой сварке

Методические

указания

Ростов-на-Дону,

2006

I. Цель работы

Овладеть методикой

определения расчетного и экспериментального термического к.п.д. процесса

проплавления, площадей проплавления и наплавки. Изучить влияние параметров

режима сварки на производительность наплавки и проплавления.

II. Общие положения

При сварке (или

наплавке) плавящимся электродом наряду с плавлением электродного металла

происходит расплавление (проплавление) на некоторую глубину основного металла.

Сварной шов образуется за счет смешивания проплавленного основного и расплавленного

электродного металлов. При наплавке валика на пластину выделить каждую составную

часть в металле шва очень просто: наплавленный металл соответствует валику,

расположенному над поверхностью основного металла, проплавленный – ниже этой

поверхности (см. рис. 1)

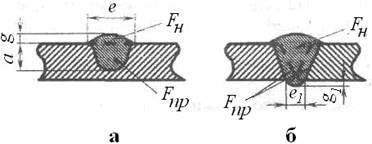

Рис.

1. а - наплавленный валик; б – стыковой шов

Для определения составных частей металла шва сварного соединения,

выполненного с какой-либо разделкой кромок, необходимо на поперечное сечение

шва наложить геометрию разделки кромок.

В поперечном сечении шов (наплавленный валик) характеризуется следующими

параметрами:

g – высота усиления шва;

е – ширина шва (валика);

а – глубина проплавления;

g1 – высота проплава;

е1 – ширина проплава;

![]() – коэффициент полноты

шва;

– коэффициент полноты

шва;

![]() – относительная глубина проплавления;

– относительная глубина проплавления;

![]() – коэффициент формы шва;

– коэффициент формы шва;

Fпр – площадь проплавления;

Fн – площадь наплавки;

![]() – коэффициент площадей.

– коэффициент площадей.

Обозначения высоты

усиления шва, ширины шва и глубины проплавления в ГОСТах на конструктивные

элементы швов сварных соединений принято обозначать (с 1968 г.) соответственно

символами g, е, а. Следует иметь в

виду, что до этого периода усиление шва обозначалось

символом А, ширина шва – В, глубина проплавления

– Н. Эти

обозначения (А, В, Н) можно довольно часто встретить в

сварочной литературе (в т. ч. в учебниках

и учебных пособиях по курсу «Теория сварочных процессов»).

Все размеры шва зависят

от режима и условий сварки. Для правильного выбора режима сварки,

обеспечивающего требуемые размеры и форму шва, необходимо знать закономерности,

связывающие основные параметры режима с важнейшими характеристиками шва,

которыми являются площади наплавки и проплавления и их отношение, т. е. коэффициент

площадей ![]() .

.

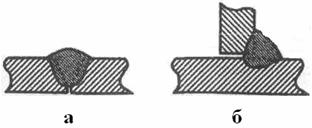

Из всего многообразия сварных швов можно выделить две крайние группы:

А. Швы, образуемые преимущественно наплавленным

металлом, у которых коэффициент площадей

близок к нулю; например, стыковые швы с развитой разделкой кромок (рис. 2, а) и

угловые швы без разделки кромок (рис. 2, б).

Рис. 2.

При сварке такими

швами нужно выбрать режим, обеспечивающий большую величину площади наплавки при

малой площади проплавления. Излишнее проплавление не даст повышения прочности,

а будет способствовать лишь увеличению остаточных напряжений в соединении и

приведет к нецелесообразному расходу тепла на ненужное расплавление основного металла.

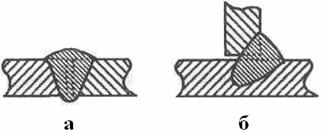

Б.

Швы, образуемые преимущественно проплавленным основным металлом, у которых

коэффициент площадей весьма велик; например,

стыковые швы без разделки кромок (рис. 3, а) и угловые швы с малым катетом и

глубоким проплавлением (рис. 3, б).

Рис. 3.

При сварке такими

швами режим должен обеспечить большую площадь проплавления при малой площади

наплавки, т. е. удовлетворять требованиям, противоположным тем, которые

предъявлялись в предыдущем случае.

При выборе режима,

обеспечивающего максимальную производительность сварки, исходят из следующих

закономерностей.

Производительность

процесса наплавки связана с площадью наплавки соотношением

gн = γ·V·Fн , (1)

где gн – мгновенная

производительность процесса наплавки, г/с;

V

– скорость сварки, см/с;

γ – удельный

вес металла, г/см3.

Отсюда

![]() , (2)

, (2)

с другой стороны, известно, что

![]() , (3)

, (3)

где, αн – коэффициент

наплавки, г/(А·ч);

Ιд - сварочный ток, А.

Подставляя значение gн из формулы (3) в формулу (2), получим

![]() , (4)

, (4)

Следовательно, площадь наплавки можно увеличивать за

счет применения больших величин сварочного тока или таких способов сварки,

которые обеспечивают высокое значение удельной производительности наплавки, т.

е. коэффициента наплавки. Например, коэффициент наплавки можно повысить, если

ввести в состав электродного покрытия железный порошок.

На проплавление основного металла расходуется только

часть эффективной тепловой мощности qu. Остальное тепло затрачивается на перегрев ванны

расплавленного металла выше температуры плавления

Тпл и на подогрев окружающей массы

основного металла (околошовной зоны).

Термический к.п.д. процесса проплавления выражает отношение

теплосодержания основного металла, проплавленного за единицу времени, к эффективной

тепловой мощности источника тепла:

![]() , (5)

, (5)

где, Fпр – площадь проплавления, см2;

Sпл – теплосодержание расплавленного металла при Тпл, включающее скрытую

теплоту плавления, Дж/г.

Из выражения (5) можно

определить площадь проплавления:

![]() , (6)

, (6)

где, ![]() – постоянная, зависящая от

теплофизических свойств металла.

– постоянная, зависящая от

теплофизических свойств металла.

Площадь проплавления

зависит от погонной энергии ![]() и термического

к.п.д. ηt. Величина ηt различна и может изменяться от нуля до

предельного значения 0, 458 (при наплавке валика на массивное изделие) или 0, 484 (при сварке тонких

листов встык).

и термического

к.п.д. ηt. Величина ηt различна и может изменяться от нуля до

предельного значения 0, 458 (при наплавке валика на массивное изделие) или 0, 484 (при сварке тонких

листов встык).

Швы типа Б являются принципиально более экономичными как по расходу

электродного металла, так и по трудоемкости.

Термический к.п.д. процесса проплавления ηt можно

определить экспериментально путем измерения площади проплавления Fпр и подстановки полученной величины в формулу (5).

При сварке встык тонких пластин за один проход величину ηt можно

вычислить по уравнению (7):

, (7)

, (7)

где ![]() ,

,

S'пл = γ·Sпл,

Дж/см3. (8)

При наплавке валика

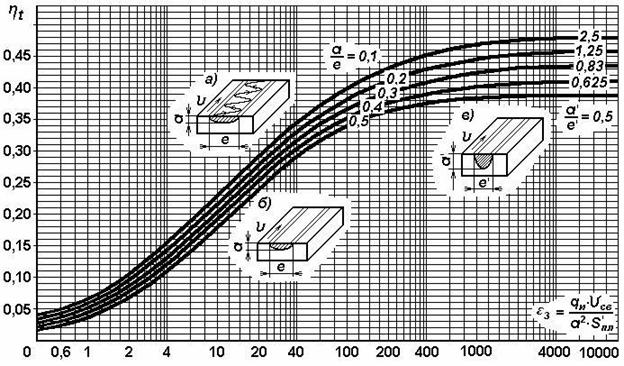

термический к.п.д. проплавления ηt зависит от параметра ε3 (см. рис. 4)

![]() , (9)

, (9)

Рис. 4.

III. Рабочее задание

1. Рассчитать численные

значения площадей наплавки Fн, проплавления Fпр, термического к.п.д. ηt и коэффициента площадей ![]() для трех различных режимов наплавки валиков

на пластину.

для трех различных режимов наплавки валиков

на пластину.

2. Определить

экспериментально величины Fн, Fпр,

ηt, и ![]() , соответствующие заданным режимам наплавки.

, соответствующие заданным режимам наплавки.

3. Сопоставить

расчетные и экспериментальные данные, установив

величину и характер расхождений.

4. Построить графики

зависимостей параметров шва от заданных режимов наплавки.

5. Выявить влияние

факторов режима сварки на исследуемые характеристики

шва.

Примечание: режимы

наплавки задаются преподавателем.

IV. Оборудование, приборы и материалы, необходимые для выполнения работы

1. Сварочный автомат с

источником питания и измерительными приборами.

2. Секундомер.

3. Штангенциркуль.

4. Линейка стальная.

5. Наждачное точило.

6. Ножовка механическая.

7. Реактивы для травления макрошлифов.

8. Образцы стальные.

9. Клейма стальные (цифровые).

10. Калька и

миллиметровка.

11. Шлифовальный станок.

V. Ход работы

1. Вычислить значения

термического к.п.д. проплавления ηt для

заданных режимов сварки. При расчете можно использовать следующие данные:

·

коэффициент температуропроводности стали а = 0,.08 см2/с;

·

объемное

теплосодержание расплавленной стали

![]()

При определении

термического к.п.д. проплавления ηt по графику (рис.4) значение относительной глубины проплавления ![]() задает преподаватель.

задает преподаватель.

2. Рассчитать для

заданных режимов Fн,

Fпр коэффициент площадей

![]() .

.

Площадь проплавления Fпр и площадь наплавки Fн определять по формулам (4) и (6).

3. Произвести наплавку

валиков на пластины, предварительно

подобрав заданный режим сварки.

Допускается наплавка

нескольких валиков на одну пластину с обязательным охлаждением пластины до

комнатной температуры после наложения предыдущего валика.

4. Изготовить

макрошлифы и определить параметры валиков.

Охладить пластину с

наплавленным валиком. Разрезать пластину на механической ножовке поперек

валика.

Отшлифовать поверхность

реза на наждачном точиле и наждачной бумагой. Протравить шлиф и высушить.

Наложить на шлиф кальку и

тонким карандашом обвести на кальке границы зон проплавления и наплавки.

Наложить кальку на миллиметровку и возможно точнее подсчитать по клеточкам

площади проплавления и наплавки.

5. Обработать результаты

опытов.

По полученному

экспериментально значению площади проплавления Fпр определить термический к.п.д.

проплавления ηt, воспользовавшись

формулой (5). В формулу подставить фактические значения скорости сварки V и тепломощности q.

Вычислить коэффициент

площадей по экспериментальным данным.

Результаты расчетов и

экспериментов оформить в виде графиков в соответствии с рабочим заданием.

Координаты

экспериментальных точек (![]() , Iд, V) берутся по фактическим

данным опыта, а не по заданию.

, Iд, V) берутся по фактическим

данным опыта, а не по заданию.

В случае заметного

расхождения расчетных и экспериментальных кривых высказать соображения о

причинах этого расхождения.

Запись результатов

расчетов и экспериментов производить по следующей форме:

|

Наименование величин

и параметров |

Номера опытов |

|||||

|

1 |

2 |

3 |

||||

|

Расч. |

Эксп. |

Расч. |

Эксп. |

Расч. |

Эксп. |

|

|

Напряжение дуги, В |

|

|

|

|

|

|

|

Ток дуги, А |

|

|

|

|

|

|

|

Эффективная тепломощность qu, Дж/с |

|

|

|

|

|

|

|

Скорость сварки, см/с |

|

|

|

|

|

|

|

Погонная энергия |

|

|

|

|

|

|

|

Критерий режима ε3 |

|

|

|

|

|

|

|

Площадь наплавки, см2 |

|

|

|

|

|

|

|

Площадь проплавления, см2 |

|

|

|

|

|

|

|

Коэффициент площадей |

|

|

|

|

|

|

|

Термический к.п.д. проплавления, % |

|

|

|

|

|

|

VI. Техника безопасности

При выполнении работы

следует строго соблюдать общие правила поведения в лаборатории и правила

техники безопасности при работе с электрическим и сварочным оборудованием.

VII. Вопросы для самопроверки

1. Что такое коэффициент

формы шва?

2. Как выразить через

основные параметры шва относительную глубину проплавления?

3. Что представляет собой термический к.п.д. проплавления?

4. Как по известным

величинам тока и коэффициента наплавки определить мгновенную производительность

наплавки?

5. Что такое эффективная

погонная энергия?

6. По каким уравнениям

можно рассчитать площади наплавки и проплавления, зная режимы сварки и

теплофизические свойства металла?

7. В каких единицах при

расчетах подставляют в уравнении (4), (5), (6) скорость сварки?

8. В каких единицах

измеряется коэффициент наплавки?

9. В каких размерностях при

расчетах подставляют в уравнения S'пл?

VIII. Содержание отчета

1. Цель работы.

2. Рабочее задание.

3. Расчет (приводится

полностью).

4. Краткое описание

экспериментальной части работы.

5. Расчетная обработка

экспериментальных данных.

6. Графики.

7. Выводы по работе.