Раздел V.

ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ И ТЕРМОДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

НАЗАД:

5.1.2. Шлаковые включения в

металле шва

5.1.3. Горячие трещины при сварке

Любые трещины в сварных

соединениях недопустимы.

Если в процессе сварки

создаются условия, при которых в сварочной ванне во время ее кристаллизации и последующего

охлаждения возникнут деформации укорочения, превышающие деформационную

способность материала при данной температуре, то произойдет его разрушение.

Образуются горячие трещины. Горячие трещины тесно связаны с первичной

структурой металла шва. Они проходят вдоль направления роста столбчатых кристаллов,

имеют межкристаллитный характер. В швах на углеродистой стали горячие трещины

проходят по ферритной сетке на границах первичных кристаллов. Топография горячих

трещин в сварных соединениях представлена на рис. 55. Горячие трещины

направлены перпендикулярно кристаллизационным линиям металла шва. Они возникают

при твердожидком состоянии металла, дальнейшее их развитие происходит в твердом

металле.

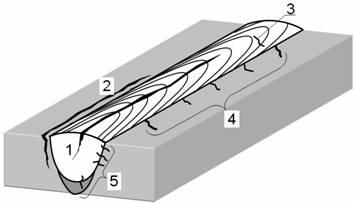

Рис. 55. Топография трещин в сварных соединениях:

1,2 – продольные в шве и околошовной зоне (ОШЗ); 3,4 –

поперечные в шве и околошовной зоне; 5 –

поперечные по толщине свариваемого металла.

Твердожидкое состояние

металла длится от начала срастания дендритов до окончания затвердевания

расплава.

Условия возникновения

горячих трещин представлены на рис. 56. Пластические свойства металла при

температуре выше температуры плавления оцениваются коэффициентом текучести Т

(величина обратная коэффициенту вязкости).

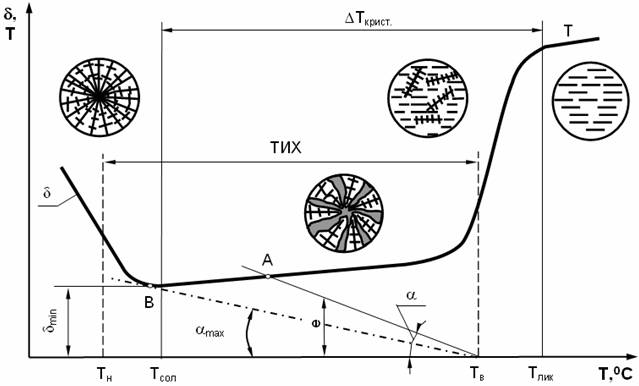

Рис. 56. Характер изменения

пластичности металла в процессе его кристаллизации: dmin -

минимальный запас пластичности металла в процессе его кристаллизации; e -

относительная деформация металла

Для твердого металла

пластичность оцениваем относительным удлинением d. Температурный интервал кристаллизации металла DТкрит находится между температурами Тликв

и Тсолид. При охлаждении металла ниже температуры ликвидуса

пластичность металла резко уменьшается. В процессе кристаллизации пластичность

продолжает падать. Лишь после некоторого охлаждения ниже температуры солидуса

пластические свойства металла начнут возрастать. Температурный интервал, в

пределах которого пластические свойства металла низкие, называется

температурным интервалом хрупкости (ТИХ). Как только в кристаллизующемся

металле появляются скелеты кристаллитов, в нем возникают растягивающие напряжения.

Причины этих напряжений

следующие:

-

литейная усадка

металла (для сталей она составляет - 3 %, для алюминия – 7 %);

-

стремление

избыточного водорода выделиться из кристаллизующегося металла;

-

сварочные

напряжения, возникающие вследствие неравномерного нагрева свариваемых деталей.

Относительная деформация

металла е определяется уравнением:

е = tga×DT; (5.10)

где tga -

темп относительной деформации, определяемый тремя силовыми факторами,

приведенными выше.

Если в процессе

кристаллизации относительная деформация е превысит пластичность металла,

происходит его разрушение, образуются горячие трещины. На рис. 56 этот момент

соответствует точке А. Если a £ amax, то горячих трещин не будет. Величина tgamax –

это максимально допустимый темп относительной деформации металла в процессе его

кристаллизации.

Способность металла

преодолевать без разрушения упругопластическую деформацию при высоких

температурах в процессе сварки называется технологической прочностью металла в

процессе его кристаллизации.

Возможность образования

горячих трещин связана не только с силовыми, но и металлургическими факторами.

Чем меньше температурный интервал кристаллизации металла, тем меньше величина

ТИХ, следовательно, меньше вероятность образования горячих трещин.

Горячие трещины делятся на

две категории: кристаллизационные (возникающие при температурах выше Тсолид)

и полигонизационные или подсолидусные, возникающие при температурах ниже Тсолид.

Подсолидусные трещины

возникают в однофазных металлах с небольшой химической неоднородностью и

скоплением физических несовершенств – дефектов кристаллической решетки металла.

При охлаждении ниже Тсолид происходит рассредоточение этих физических

несовершенств – пластические свойства металла возрастают.

Существуют

металлургические, технологические и конструктивные методы улучшения стойкости

металла против образования горячих трещин.

Металлургические методы

прежде всего направлены на уменьшение температурного интервала кристаллизации

металла.

В сталях увеличивают

интервал кристаллизации такие элементы как С, Si, Cu, S, P, As. Даже при малой концентрации серы в сталях и высокой

концентрации марганца не исключена возможность появления горячих трещин в

сталях, если содержание углерода превышает 0,16 %. Поэтому для изготовления

сварных конструкций рекомендуют применять такие углеродистые стали, в которых (C + Si) £ 0,5 %.

Интервал кристаллизации в

сталях уменьшают редкоземельные металлы. Кроме того, РЗМ создают измельченную,

дезориентированную структуру равновесно-дендритного типа с более высокими

механическими свойствами.

Полезным является введение

в сварочную ванну модификаторов второго рода – поверхностно-активных элементов.

Они обволакивают растущие кристаллиты и создают более благоприятную обстановку

для зарождения новых центров кристаллизации и их роста. Такими элементами для

сталей являются B, Ti, Ce, Cs, Zr, K, Ca, Mg.

К образованию горячих

трещин склонны прежде всего однофазные сплавы – аустенитные стали, никелевые и

алюминиевые сплавы. Если в таких сплавах создать вторую фазу, то она измельчит

структуру, растворит вредные примеси, повысит технологическую прочность

металла. В аустенитных сталях это может быть либо ферритная (до 10 %), либо

карбидная сетка.

В алюминиевых сплавах

вредными примесями являются Cu, Si, Fe. Измельчение

структуры алюминиевых сплавов можно получить за счет введения в сварочную ванну

модификаторов первого рода – принудительных центров кристаллизации в виде

тугоплавких составляющих. Это Ti и Zr для алюминиевых сплавов, Re для титановых сплавов.

К технологическим мероприятиям относятся:

-

уменьшение

содержания водорода в сварочной ванне;

-

ограничение

величины тока и скорости сварки;

-

ограничение

относительной глубины проплавления в пределах до 0,7;

-

рафинирование

сварочной ванны;

-

рациональный

порядок наложения швов (в начале длинные и большого сечения);

-

электромагнитное

перемешивание сварочной ванны с частотой (5 ¸ 16) Гц;

-

введение

дополнительного металла в сварочную ванну (дополнительного гранулированного

металла – ДГМ, дополнительной горячей проволоки – ДПГ).

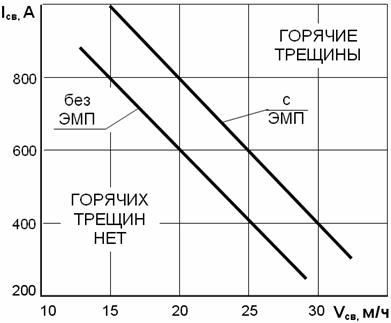

Влияние этих

технологических мероприятий на возможность появления горячих трещин приведено

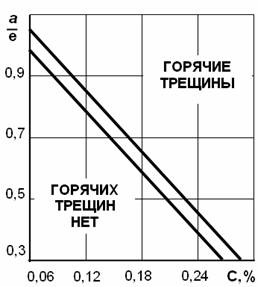

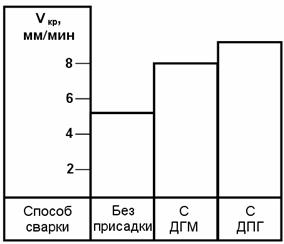

на рис. 57 ¸ 59.

Рис.57. Влияние углерода и относительной глубины проплавления ![]()

Рис. 58. Влияние дополнительного металла при сварке под флюсом проволокой

Св-10НМА стали 16Г2АФ

Рис. 59. Влияние скорости сварки, силы тока и электромагнитного

перемешивания (ЭМП) на появление горячих трещин

Конструктивные мероприятия:

-

уменьшение количества

и сосредоточенности швов;

-

выбор

рациональной разделки кромок;

-

устранение

излишней жесткости конструкции.

Конструктивные мероприятия

должны обеспечить уменьшение растягивающих напряжений в сварной конструкции.

Для определения стойкости металла

против образования горячих трещин используют технологические и машинные методы

испытания металла [20]. Технологические методы предусматривают изготовление из

испытуемого металла типовых сварных узлов, конструкция и технология сварки

которых обусловливает повышенные значения темпа высокотемпературных деформаций,

приводящих к образованию трещин.

Машинные методы

предусматривают испытание свариваемых образцов на растяжение или изгиб с целью

определения критической скорости растяжения (м/с) или критического темпа

растяжения (м/0С или %/0С).

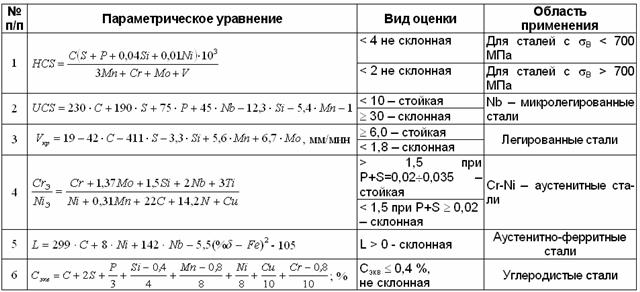

Существуют и косвенные

методы определения склонности металла к появлению горячих трещин.

Так, для углеродистых

сталей это определяют по уравнению:

![]() (5.11)

(5.11)

При этом учитываются лишь

положительные слагаемые.

Сталь не склонна к

появлению горячих трещин, если Сэкв £ 0,4 %.

Расчетно-статистические

показатели склонности легированных сталей к горячим трещинам приведены в табл.

22.

Таблица 22.

Расчетно-статистические показатели склонности к горячим трещинам

ДАЛЕЕ:

5.2. Холодные трещины в

сварных соединениях