Раздел V.

ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ И ТЕРМОДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

НАЗАД:

5.1.3. Горячие трещины при

сварке

5.2. Холодные трещины в сварных соединениях

В сварных соединениях как в

металле шва, так и в ЗТВ ряда металлов образуются так называемые холодные

трещины. Формальными их признаками являются:

- появление визуально

наблюдаемых трещин практически после охлаждения соединения;

- блестящий кристаллический

излом трещин без следов высокотемпературного окисления.

Холодные трещины относят к

замедленному разрушению металла.

К образованию холодных

трещин при сварке склонны углеродистые и легированные стали, некоторые

титановые и алюминиевые сплавы.

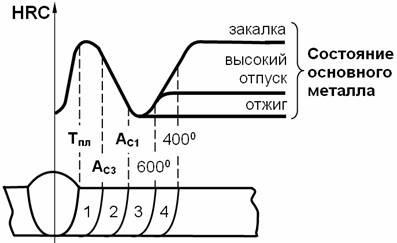

При сварке углеродистых и

легированных сталей холодные трещины могут образовываться, если стали

претерпевают частичную или полную закалку. Схема изменения структуры и свойств

для ЗТВ в случае сварки закаливающихся сталей показана на рис. 60.

Рис. 60. Схема изменения

структуры и свойств ЗТВ при сварке закаливающихся сталей: 1 – участок закалки;

2 – участок неполной закалки; 3, 4 –

участок отпуска

Холодные трещины возникают в

процессе охлаждения после сварки ниже температуры 200 0С или в

течение последующих нескольких суток. Трещины могут образовываться во всех

зонах сварного соединения и иметь параллельное или перпендикулярное расположение

по отношению к оси шва.

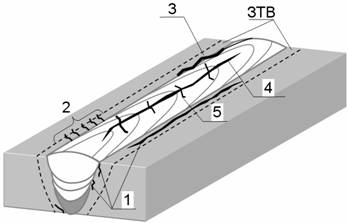

В соответствии с

геометрическими признаками и характером излома холодные трещины получила

определенные названия: «откол» - продольные в ЗТВ, «отрыв» - продольные в зоне

сплавления со стороны шва (аустенитного), «частокол» – поперечные в ЗТВ и др.

(см. рис. 61). Наиболее частыми являются холодные трещины вида «откол».

Рис. 61. Виды холодных трещин в стальных сварных

соединениях:

1 – откол; 2 –

частокол; 3 – отрыв по зоне сплавления;

4 – продольные в шве; 5 – поперечные в шве

Холодные трещины менее

разветвленные и менее раскрытые, чем горячие. Они не всегда выходят на

поверхность, могут быть закрытыми и иметь небольшую протяженность. В этих

случаях их трудно выявить. Для их выявления используют прежде всего УЗК.

Образование холодных трещин

начинается с возникновения очага разрушения, как правило, на границах

аустенитных зерен на околошовном участке ЗТВ, примыкающих к линии сплавления

(рис. 62).

Рис. 62. Межкристаллитный характер холодных трещин

Протяженность очагов трещин

составляет несколько диаметров аустенитных зерен. При этом разрушение не

сопровождается заметной пластической деформацией и наблюдается практически как

хрупкое. Это позволяет отнести холодные трещины к межкристаллитному хрупкому

разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить

смешанный или внутризеренный характер.

Причины образования

холодных трещин в сталях уже рассматривались в разделе 3.7.

Основными факторами,

обусловливающими образование холодных трещин, являются:

1 - структурное состояние

металла сварного соединения, характеризуемое наличием составляющих

мартенситного и бейнитного типов;

2 - концентрация

диффузионного водорода в зоне зарождения очага трещины, зависящие от концентрации

водорода в атмосфере дуги, исходного содержания водорода в основном металле и

других условий;

3 – уровень растягивающих

сварочных напряжений I рода,

определяемый жесткостью сварной конструкции, режимом сварки, типом металла шва

и др. причинами.

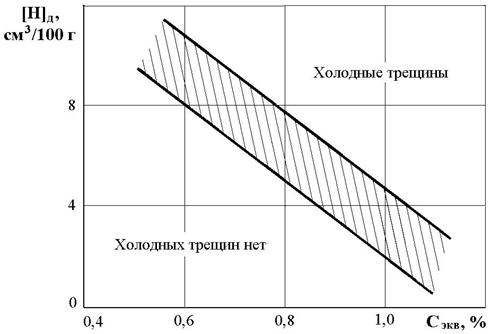

Совместное влияние водорода

и эквивалента углерода на образование холодных трещин в сталях приведено на

рис. 63.

Рис. 63. Влияние

водорода и эквивалента углерода на образование холодных трещин в сталях

Механизм и причины образования холодных трещин в

титановых сплавах менее исследованы, чем для случая сварки сталей. Установлено,

что они имеют характер замедленного разрушения. При этом период до разрушения

значительно больше, чем у сталей, и может достигать нескольких десятков суток.

Образование трещин связано с метастабильным состоянием металла шва и ЗТВ после

сварки, обусловливающих их пониженную пластичность.

Склонность к холодным трещинам наблюдается при сварке

некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем Al-Mn-Zn и Al-Zn-Mg-Cu. Природа и механизм образования трещин еще

недостаточно исследованы. Их возникновение связывают с выделением хрупких

интерметаллидных фаз в процессе старения при охлаждении при сварке и в

последующий период.

Сопротивляемость металла

образованию холодных трещин называют технологической прочность металла в

процессе фазовых превращений в твердом состоянии.

Способы оценки склонности к

трещинам классифицируются по разным признакам. Прежде всего они делятся на

косвенные и прямые.

Косвенные способы позволяют

получать оценку склонности к трещинам расчетным путем без непосредственного

испытания материалов.

Прямые способы

предусматривают сварку технологических проб, специализированные испытания

сварных соединений или образующих их материалов в условиях, имитирующих

сварочные [21].

Целями испытаний являются:

- разработка новых сплавов с

высокой стойкость против образования холодных трещин;

- разработка оптимальной

технологии сварки имеющихся сплавов, исключающей образование холодных трещин.

При разработке расчетных

методов определения склонности металлов к образованию холодных трещин применяют

два основных методических подхода. Первый использует параметрические уравнения,

полученные статистической обработкой экспериментальных данных. Они связывают

выходные параметры (показатель склонности к трещинам, требуемую температуру

подогрева и другие) с входными параметрами (химическим составом, режимом сварки

и другие) без анализа физических процессов в металлах при сварке, обусловливающих

образование холодных трещин. Поэтому их применение ограничено областью, в

пределах которой изменялись входные параметры при проведении экспериментов. При

этом часто не используется все многообразие факторов, влияющих на образование

трещин, в том числе и существенно значимых.

При первом методическом подходе широко используются

следующие параметрические уравнения:

1. Расчет значения

эквивалента углерода Сэкв:

![]() ; (5.12)

; (5.12)

где символы элементов означают

их содержание в сплаве в %.

Стали, у которых Сэкв

³ 0,45 %, считаются

потенциально склонными к образованию трещин. Сэкв является

обобщенным параметром состава стали, характеризующим ее прокаливаемость. При Сэкв

³ 0,45 % при сварке

становится возможным образование закалочных структур в металле сварного соединения,

что при условии насыщения металла водородом и высоких сварочных напряжений

может привести к образованию холодных трещин. Значение Сэкв вне

связи с этими условиями не может служить показателем действительной склонности

сварного соединения к трещинам.

2. Расчет параметра

трещинообразования Pw, % [22, 23]:

![]() ; (5.13)

; (5.13)

![]() , % (5.14)

, % (5.14)

где Нгл – количество

диффузионного водорода в металле шва, установленное глицериновым методом, см3/100

г;

К – коэффициент

интенсивности жесткости, Н/(мм × мм);

К = Ко × d; Ко – постоянная, имеющая значения в пределах 200 ¸ 1000 Н/(мм2×мм) в зависимости от жесткости конструкции, для пробы «Тэккен

685» [5,22,24]; d - толщина стали, мм.

Для приближенных вычислений

постоянную Ко можно принять равной 690 для стыковых сварных

соединений толщиной до 150 мм [24].

При Рw > 0,286 возможно образование холодных трещин в ЗТВ в корне сварного соединения

типа пробы «Тэккен». Уравнение (5.13) получено статистической обработкой результатов

испытаний с помощью пробы «Тэккен» применительно к низколегированным сталям с

содержанием углерода 0,07 ¸ 0,22 % с пределом текучести 500 ¸ 700 МПа при сварке с погонной энергией qп/V = 17 кДж/см. Использование уравнения (5.13) возможно

для указанных составов стали и режима сварки.

Второй методический подход

предусматривает анализ физических процессов в металлах при сварке,

обусловливающих образование трещин. В этом случае используются концептуальные

физические модели процесса разрушения при образовании трещин, аналитические

зависимости законов металлофизики, регрессивные уравнения, описывающие характеристики

и константы материалов на основе статистической обработки опытных данных. Такие

расчетные методы имеют более универсальный характер, чем параметрические

уравнения, и позволяют учитывать достаточно широкий ряд металлургических, технологических

и геометрических факторов. Выполнение расчетов производится с помощью ЭВМ.

Расчет стойкости против

холодных трещин стыковых сварных соединений жестко закрепленных элементов может

быть выполнен с помощью компьютерных программ, разработанных на кафедре сварки

МВТУ им. Баумана [3].

Программный комплекс «Свариваемость легированных сталей» позволяет выполнить

расчеты кинетики физических процессов и их выходных параметров, определяющих

показатели свариваемости.

Путем сопоставления

действительных и критических факторов трещинообразования (структуры, водорода и

напряжений) оценивается стойкость сварных соединений против холодных трещин.

Если условие стойкости

против трещин не обеспечивается, то в автоматическом режиме счета определяются

значения погонной энергии сварки, температуры подогрева, исходное содержание

водорода в металле шва и жесткость закрепления свариваемых элементов, которые

обеспечивают отсутствие холодных трещин.

Методами борьбы с

образованием холодных трещин при сварке закаливающихся сталей являются:

-

уменьшение

степени закалки металла при сварке;

-

снижение

содержания водорода в металле шва и околошовной зоне;

-

снижение

содержания водорода в околошовной зоне при металле шва, не склонном к

образованию трещин;

-

уменьшение уровня

сварных напряжений.

Холодные трещины в сталях вероятны, если скорость охлаждения

при сварке превышает критическую, соответствующую образованию

мартенситно-бейнитной структуре и определяемую по уравнению (3.82), либо из

условия

Сэкв > 0,78 – 0,15 lg W; (5.15)

Снижение скорости

охлаждения осуществляется за счет увеличения тепломощности дуги, уменьшения

скорости сварки или применения подогрева.

Расчет температуры

подогрева возможен несколькими путями.

Д. Сефериан предложил [25] температуру

предварительного подогрева определять по уравнению:

![]() ; 0С (5.16)

; 0С (5.16)

где

![]() (5.17)

(5.17)

Сэкв

определяется по уравнению (5.12), а d - толщина свариваемого металла, мм.

В отечественной практике расчет температуры подогрева

в основном определяют по уравнению (5.18):

![]() ; 0С. (5.18)

; 0С. (5.18)

Японские исследователи температуру подогрева

рекомендуют определять по уравнению:

Тпод = 1440 Рw – 392; 0С (5.19)

Величину Рw определяют по уравнению (5.13).

При любом значении Сэкв

температуру подогрева принимают не выше 450 0С.

Предварительный подогрев сталей

позволяет:

-

уменьшить

скорость охлаждения металла, что уменьшает степень мартенситных превращений,

которые сопровождаются резким увеличением удельного объема металла, вызывающим

появление структурных напряжений;

-

способствует

эвакуации водорода из сварных соединений в связи со значительным увеличением

диффузионной подвижности водорода. Так, при нагреве до 200 0С давление

водорода в микрополостях снижается на три порядка;

- уменьшает разницу температур в зоне сварки и на

периферийных участках, что снижает напряжения первого рода, вследствие чего

пики этих напряжений в околошовных участках ЗТВ сглаживаются. Так, подогрев до

200 0С уменьшает величину сварочных напряжений на 20 %;

-

увеличивает

пластичность металла, а следовательно, и его деформационную способность.

Следует отметить, что в

отечественной практике стараются максимально избегать предварительного

подогрева. Ограничение предварительного подогрева в практике наших предприятий

осуществляется применением либо аустенитных, либо низководородистых электродов,

не содержащих в покрытии органических веществ и подвергнутых перед сваркой

высокотемпературной прокалке.

Уменьшение закалки металла

шва может быть осуществлено за счет применения присадочных материалов с меньшим

содержанием углерода, чем в основном металле, при одновременном уменьшении доли

участия основного металла в металле шва.

Меры по

уменьшению содержания водорода в металле шва изложены в разделе 4.2.4.

Для уменьшения вероятности

образования холодных трещин при сварке закаливающихся сталей часто применяют

термообработку после сварки. Чаще всего это высокий отпуск, позволяющий:

- снизить количество

мартенситной фазы в металле;

- удалить диффузионный

водород;

- на 80 ¸ 90 % уменьшить уровень сварочных напряжений в

металле;

- повысить пластические

свойства металла.

Иногда используют для

удаления водорода термический отдых, заключающийся в выдержке сразу после

сварки при температуре 150 ¸ 200 0С в течение 12 ¸ 20 часов.

Методы уменьшения сварочных

напряжений изложены в работе [22].

Более подробные сведения по рассматриваемой теме

изложены в работах [2, 3, 5, 22, 23].