Раздел V.

ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ И ТЕРМОДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

НАЗАД:

5.1.1. Поры в металле шва

5.1.2. Шлаковые включения в металле шва

Шлаковые (неметаллические)

включения относятся к дефектам шва, снижающим механические свойства металла.

Для анализа механизма образования неметаллических включений рассмотрим процесс

контактирования металла и шлака.

При поступлении в сварочную

ванну капель электродного металла газодинамическим напором дуги жидкий металл

перемещается в сторону противоположную направлению сварки, т.е. он натекает на

кристаллизующийся металл шва.

Вследствие тормозящего

действия растущих кристаллов и большого удельного веса металла скорость его

натекания замедляется. В нижний части сварочной ванны слои металла и шлака

тонкие, разделение шлака и металла происходит очень быстро. Шлак, имея более

низкую температуру затвердевания и малый удельный вес (2,3 ¸ 3,8 г/см3), легче поддается действию

газового потока и очень быстро перемещается по поверхности металла относительно

тонким, но постепенно утолщающимся слоем.

Происходит промывка металла

шлаком. При этом в контакте со шлаком в то или иное время бывают все точки шва.

Кроме того, разделению шлака и металла способствует выталкивающее действие

растущих кристаллов. Таким образом, затвердевание сварочного шлака не должно

быть основной причиной появления крупных шлаковых включений.

Причинами крупных шлаковых

включений являются:

-

наличие серной

строчки в основном металле;

-

узкая разделка

свариваемых деталей;

-

неправильные

манипуляции электродом при РДС (возвратные движения в области частично закристализовавшегося

металла сварочной ванны могут привести к нарушению фронта растущих кристаллов,

создают новые полости жидкости, удаление из которых попавших туда шлаковых

частиц затруднено);

-

неравномерное

плавление электродного покрытия;

-

плохая зачистка

корня шва при сварке на флюсовой подушке.

Кроме того, крупные

шлаковые включения в металле шва могут быть при сварке под флюсом мощной

трехфазовой дугой. В этом случае сильный газодинамический напор может очень

глубоко загнать какое-то количества шлака на дно сварочной ванны, откуда этот

шлак не успевает всплыть на поверхность металла.

Крупные шлаковые включения

мало снижают статическую прочность металла, но создают концентрацию напряжений

и могут вызвать разрушение при знакопеременных и динамических нагрузках.

Шлаковые включения,

вносимые в шов извне, встречаются довольно редко.

Значительно чаще появляются

шлаковые включения в результате реакций в сварочной ванне, т.е. основные

шлаковые включения имеют эндогенный характер. Эти мелкодисперсные включения, нерастворимые

в металле, скапливаются в маточном растворе. Они взаимодействуют между собой и

остаются в виде шлаковых легкоплавких прослоек между дендритами.

Это ухудшает металлическую

связь между кристаллитами, ведет к снижению механических свойств металла, к его

хладноломкости и красноломкости.

К числу простых соединений,

загрязняющих швы, относятся оксиды, нитриды, сульфиды, фосфиды. Кроме того,

могут быть комплексные соединения – силикаты, титанаты и т.д. Удаление

продуктов реакций зависит от их свойств – удельного веса и температуры

плавления. Легкоплавкие частицы коагулируют и успевают всплывать. Очень мелкие

частицы (SiO2, Al2O3) не

коагулируют и распределяются в металле равномерно.

Удалению продуктов реакций

способствует интенсивная промывка металла шлаком. Кислые продукты раскисления (SiO2,

силикаты) лучше удаляются основными шлаками, продукты типа FeO и MnO – кислыми.

Образование неметаллических включений (оксидов, нитридов) идет и в твердом металле.

Такие включения уже удалить невозможно. Твердый металл до 90 % кислорода и

азота содержит в виде химических соединений.

Причинами

мелких шлаковых включений являются:

- повышенное насыщение

жидкого металла сварочной ванны кислородом и азотом;

- высокая химическая

активность шлаковой фазы;

- плохое удаление продуктов

раскисления;

- сульфидные и фосфидные включения в шлаковой

фазе.

О

степени защиты зоны плавления от воздуха и качестве удаления продуктов реакции

при различных способах сварки можно судить по содержанию табл. 20.

Таблица 20. Содержание газов в металле шва при дуговой

сварке, см3/100 г

|

№ п/п |

Способ сварки |

Общее количество газов |

в том числе |

|||

|

кислорода |

азота |

водорода |

||||

|

диффуз. |

остат. |

|||||

|

1. |

СОДГП |

155 |

50 |

90 |

2,5 |

1,25 |

|

2. |

Под флюсом АН-348А |

132,5 |

112 |

14,5 |

2,5 |

3,5 |

|

3. |

Электродами с кислым покрытием |

107,5 |

72,5 |

21 |

9 |

5 |

|

4. |

Электродами с рутиловым покрытием |

70¸110 |

42¸84 |

24¸32 |

28¸44 |

12¸16 |

|

5. |

Электродами с целлюлозным покрытием |

70¸110 |

28¸70 |

16¸24 |

25¸50 |

14¸25 |

|

6. |

Электродами с основным покрытием

|

50¸70 |

13¸18 |

32¸40 |

2¸4 |

3¸5 |

|

7. |

В СО2 пров Св-08Г2С Æ 1,0 мм на min режимах |

60 |

40 |

16 |

1,5 |

2,5 |

|

8. |

В СО2 пров Св-08Г2С Æ 1,6 мм на мах режимах |

95 |

65,5 |

20 |

3 |

5,6 |

|

9. |

ПП-АН-3 самозащитной

|

95 |

63 |

24,5 |

3 |

5,6 |

|

10. |

ПП-АН-4 в СО2 |

51 |

35 |

9,5 |

2,5 |

4 |

|

Исходная концентрация газов в сталях, см3/100 г; |

Кислород |

Азот |

Водород |

|

£ 56 |

£ 13 |

3 ¸ 8 |

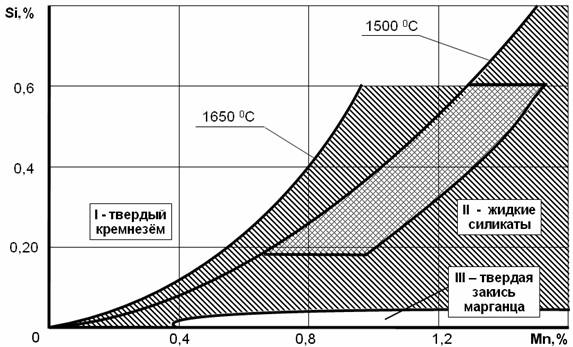

В ЦНИИТМАШе [18] предложено оценивать способность продуктов

окисления к коагуляции и выделению из металла по составу металла шва (см. рис. 54).

Считают, что наилучшее удаление продуктов раскисления наблюдается при

соотношении в металле шва [Mn]/[Si] = 2,4 ¸ 3,1.

Рис.54. Характер продуктов раскисления при разном содержании Si и Mn в

металле шва. Заштрихована область рекомендуемых

составов металла шва

В этом случае

обеспечиваются наилучшие пластические свойства металла шва. Данное положение

подтверждается работами, проведенными на кафедре сварки РИСХМ (ДГТУ) [19] (см.

табл. 21).

Таблица 21. Влияние

содержания Si и Mn в металле шва на его ударную вязкость при сварке в СО2

|

№ п/п |

[Mn], % |

[Si], % |

[Mn + Si], % |

|

KCU, Дж/см2 |

|

1 |

0,59 |

0,26 |

0,85 |

2,25 |

105 |

|

2 |

1,03 |

0,43 |

1,46 |

2,40 |

121 |

|

3 |

0,55 |

0,18 |

0,73 |

3,06 |

161 |

|

4 |

0,53 |

0,16 |

0,69 |

3,21 |

131 |

|

5 |

0,43 |

0,19 |

0,62 |

2,26 |

100 |

|

6 |

0,53 |

0,33 |

0,86 |

1,61 |

118 |

ДАЛЕЕ:

5.1.3. Горячие трещины при

сварке