Раздел IV.

МЕТАЛЛУРГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

НАЗАД:

4.2.3. Влияние азота на

свойства металлов

4.2.4. Влияние водорода на свойства металлов

Водород может явиться

защитным газом, предохраняющим металл от насыщения его кислородом и азотом, так

как водород образует с ними химические соединения. На этом свойстве водорода

основана атомно-водородная сварка неплавящимися электродами дугой косвенного

действия, разработанная в 1925 г. И. Лангмюром. Сварка осуществляется на токах

до 100 А в среде чистого водорода (99,95 ¸ 99,99 %).

Свариваются

малоуглеродистые тонколистовые стали, чугун малой толщины, а алюминиевые и

магниевые сплавы только с применением флюсов. Столб дуги имеет температуру 3700

0С. В столбе дуги происходит диссоциация молекулярного водорода на

атомарный. Атомарный водород под напором защитной струи устремляется к

свариваемым деталям. Достигая поверхности относительно холодного металла,

атомарный водород переходит в молекулярную форму, выделяя при этом тепло,

затраченное на процесс диссоциации. Следовательно, водород в этом случае играет

двойную роль – защищает зону плавления от воздуха и является переносчиком части

тепла от сварочной дуги. Так как с металлом соприкасается молекулярный водород,

то растворимость его в металле будет невелика.

Сварка плавящимся

электродом в среде водорода неприемлема, так как процесс неустойчив, формирование

плохое, шов пористый.

Атомарный водород легко

растворяется во всех металлах. Этому способствует высокая степень диссоциации

молекулярного водорода при температурах, имеющих место в столбе дуги. Так, при

Т = 5000 К степень диссоциации водорода a = 0,94.

Растворимость водорода в

железе следующая:

|

Т, 0С |

20 |

1530 |

2500 |

|

[Н], см3/100г |

10-3 |

25 |

44 |

0,001 % водорода в стали

соответствует 11,2 см3/(100г металла).

При охлаждении избыточный

водород стремится выделиться из металла. Это приводит к напряжениям, трещинам

различного рода, хрупкости (водородная хрупкость), пористости, снижению

пластичности, длительной прочности (рассчитываемой на 105 часов

эксплуатации сварного соединения). Выделяющийся из твердого раствора водород

скапливается в микропустотах (дефектах кристаллической решетки металла), где он

переходит в молекулярную форму. Напряжения в микропустотах при комнатной

температуре могут достигать до 106 атм. Скопление водорода в

микродефектах приводит к макротрещинам, порам.

С высокоактивными

элементами (Ca, Pd, V, Ti, Ta, Nb, Zr, Th, РЗЭ) водород образует гидриды, которые при

температуре выше 700 0С разлагаются, создавая напряжения. Водород

способствует радиационной хрупкости металла. В медных и никелевых сплавах может

быть явление, называемое водородной болезнью. В данных сплавах всегда есть

какое-то количество оксидов. Растворенный водород может вступить во

взаимодействие с этими окислами в качестве раскислителя:

Cu2O + 2H ® 2Cu + H2O; (4.6)

NiO + 2H ® Ni + H2O; (4.7)

Образовавшиеся пары воды

стремятся выйти из металла, создают большие напряжения, способные привести к

образованию трещин.

Водород, стремящийся выйти

из металла, является одной из причин образования как горячих, так и холодных

трещин.

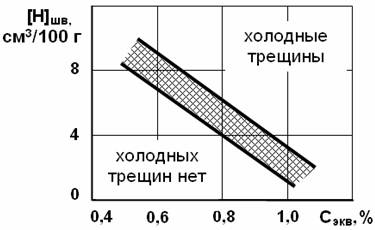

С увеличением легирования наплавленного металла его

склонность к водородному охрупчиванию растет (см. рис. 43). С увеличением

содержания водорода в низколегированных сталях до 7,3 см3/100 г

критическая температура хрупкости возрастает на 80 0С.

Рис. 43. Влияние содержания водорода на

появление холодных трещин в металле шва, Сэкв – эквивалент углерода

в присадочной проволоке:

![]()

В сталях мартенситного

класса критическим содержанием водорода в наплавленном металле, выше которого в

сварных соединениях наблюдаются холодные трещины, является 10 см3/100

г.

Исходное содержание водорода в сталях – от 3 до 8 см3/100

г. В металле шва при сварке сталей содержание водорода соответствует табл. 8.

Таблица 8. Содержание

водорода в металле шва при сварке сталей

|

Способ сварки |

Содержание водорода,

см3/100 г |

|

1. РДС электродами с

покрытием: - кислым - рутиловым - основным - целлюлозным |

15 £ 30 2 ¸ 6 £ 50 |

|

2. Газовая |

5 |

|

3. В углекислом газе |

4 |

|

4. Под флюсом |

4,4 |

Часть водорода может выделиться из твердого металла.

Это диффузионный водород в отличие от остаточного. Диффузионный водород влияет

на образование как холодных, так и горячих трещин, пористости металла шва.

Остаточный водород влияет на длительную прочность металла.

Источники водорода при

сварке следующие:

-

влага (в

сварочных материалах, на поверхности основного и присадочного металлов);

-

загрязнения

органического характера (масла), ржавчина на поверхности основного и

присадочного металлов;

-

продукты разложения

органических компонентов электродных покрытий:

Cn(H2O)m ® CO + H2. (4.8)

Для получения качественного

сварного соединения надо уменьшать содержание водорода в металле шва. Для

оборудования АЭС остаточное содержание водорода (во избежание радиационной

хрупкости) в металле шва не должно превышать 2 см3/100 г.

При сварке алюминиевых

сплавов содержание водорода более 0,7см3/100г приводит к пористости

металла шва. Отрицательное влияние водород оказывает и на другие сплавы – титановые,

никелевые и пр.

Для уменьшения содержания

водорода в металле шва рекомендуют:

·

выполнять сушку

или прокалку сварочных материалов перед сваркой;

·

ограничивать

содержание влаги в защитных газах;

·

подвергать

очистке поверхности основного и присадочного металла перед сваркой;

·

ограничивать

число проходов;

·

использовать

постоянный ток обратной полярности;

·

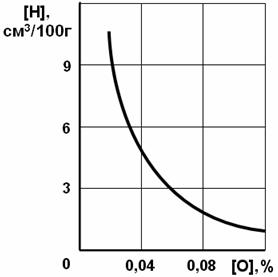

создавать

некоторую окисленность газовой фазы за счет добавления в нее небольшого

количества кислорода или углекислого газа (см. рис. 44). В этом случае возможно

протекание следующих реакций:

{CO2} + {H} ® {CO} + {OH} (4.9)

{O} + {H} ® {OH} (4.10)

{O2} + {H2} ® 2{OH) (4.11)

·

связывание

водорода в газовой фазе с образованием HF.

Последовательность

протекания этого процесса следующая:

2(CaF2) + 3(SiO2) ® 2(CaSiO3) + {SiF4} (4.12)

{SiF4} + 3{H} ® 3{HF} + {SiF} (4.13)

Кроме того, возможны

реакции:

{SiF4} +2{H2O} ® (SiO2) + 4{HF} (4.14)

(CaF2) + 2{H2O} ® (Ca(OH)2) + 2{HF} (4.15)

Аналогично реакциям (4.12),

(4.13) протекает реакция CaF2 c TiO2:

3(TiO2) + 2(CaF2) + 3{H} ® 2(СаTiO3) + {TiF} + 3{HF} (4.16)

·

предварительный и

сопутствующий подогрев. Подогрев позволяет повысить пластические свойства

металла, т.е. его сопротивляемость хрупкому разрешению, снижает неравномерность

нагрева, т.е. величину сварочных напряжений, повышает диффузию водорода из

металла в окружающую среду.

·

термический отдых

(выдержка при температуре 150 ¸ 200 0С в течение 12 ¸ 20 часов для удаления диффузионного водорода);

·

термообработку

сварных соединений после сварки (чаще всего высокий отпуск) с целью уменьшения

содержания водорода, сварочных напряжений и вероятности образования холодных

трещин.

Рис.44. Зависимость

содержания водорода в стали от степени

её окисленности

При сварке закаливающихся сталей

при невозможности провести после сварки термообработку применяют аустенитные

сварочные материалы. Аустенитная структура металла шва снижает содержание

водорода в зоне термического влияния по сравнению с его исходным содержанием.

ДАЛЕЕ:

4.3. Шлаковая фаза при сварке

плавлением