Раздел IV.

МЕТАЛЛУРГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

НАЗАД:

4.2.2. Влияние кислорода на

свойства металла

4.2.3. Влияние азота на свойства металлов

Азот растворим в тех

металлах, с которыми он образует нитриды. Азот не растворим в Au, Ag, Co, Cu. С железом он

образует два нитрида – Fe2N и Fe4N. Они образуются при температурах ниже 592 0С,

а при температурах выше 700 0С – распадаются. Растворимость азота в

железе:

|

Т, 0С |

20 |

1530 |

2500 |

|

[N], % |

0,001 |

0,04 |

0,06 |

Исходная концентрация азота

в сталях:

от 0,002 ¸ 0,003 % в спокойных сталях;

до 0,04 ¸ 0,08 % в кипящих сталях.

Содержание азота в сталях

порядка 0,001 % соответствует 1,6 см3/(100 г металла). Весь

избыточный азот (выше предельной его растворимости при данной температуре) находится

в металле в виде нитридов. Нитриды железа имеют игольчатую форму, поэтому

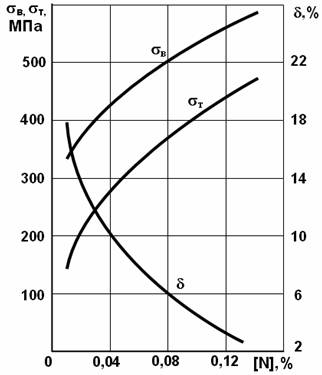

ухудшают пластические свойства металла (d, y, КСV или КСU). Но прочностные свойства сталей, твердость металла с

повышением содержания азота возрастают (см. рис. 42).

Рис.42. Влияние азота на

механические свойства стали

Азот в сталях приводит к

старению сплава, увеличивает чувствительность к термообработке, придает металлу

хладноломкость, синеломкость, увеличивает электросопротивление металла. Азот в

значительной степени оказывается виновным в пористости металла шва. Кислород

способствует насыщению сталей азотом. Так, при сварке малоуглеродистых сталей в

чистом азоте его содержание в металле шва составляет 0,031 %, а при сварке на

воздухе – 0,128 %. Титан горит в среде азота, при содержании азота в титановых

сплавах выше 0,05 % возникают холодные трещины.

По содержанию азота в

металле шва судят о качестве защиты зоны плавления.

Содержание азота в металле

шва при различных способах сварки сталей приведено в табл. 7.

Таблица 7. Содержание азота

в металле шва

|

Способ сварки |

Содержание азота, % |

|

Сварка плавящимся электродом

открытой дугой голой проволокой |

0,08 ¸ 0,23 |

|

РДС покрытыми электродами |

0,01 ¸ 0,04 |

|

Сварка в аргоне или

углекислом газе |

0,02 ¸ 0,03 |

|

Сварка под флюсом |

Менее 0,01 |

|

Сварка порошковой проволокой

открытой дугой |

0,015 ¸ 0,04 |

|

СОДГП |

До 0,12 |

Для уменьшения содержания

азота в металле шва рекомендуют:

-

защиту зоны

плавления от воздуха;

-

создание окисной

или шлаковой пленки на поверхности металла;

-

уменьшение

содержания азота в защитных газах (аргоне, углекислом газе) до 0,05 % и менее;

-

сварку короткой

дугой;

-

легирование

элементами, образующими термически стойкие растворимые в металле нитриды

(например, в железе нитриды Al, Ti, Mn, Si, V, Nb, Mo, Cr).

Однако возможна сварка

плавящимся и неплавящимся электродом меди в чистом азоте. Азот должен содержать

кислорода не более 0,01 %. При сварке неплавящимся электродом горелка должна

обеспечивать двойную защиту – вольфрамовый электрод – аргоном, а зону плавления

– азотом.

Процесс сварки плавящимся

электродом неустойчив, сопровождается повышенным разбрызгиванием,

неудовлетворительным формированием шва. Использование ИДС в этом случае должно

существенно улучшить процесс сварки.

В 1963 г. на кафедре сварки

Киевского политехнического института под руководством Дятлова В.И. разработана

технология сварки плавящимся электродом высокоаустенитных жаропрочных и

нержавеющих сталей в среде чистого азота на режимах, соответствующих короткой

дуге. Содержание азота в металле шва до 0,162 %, пористости не наблюдалось,

эксплуатационные свойства сварного соединения соответствовали основному металлу.

Азот модифицирует структуру аустенитно-ферритных сталей, повышает стойкость

против горячих трещин глубокоаустенитных сталей. Если осуществлять сварку этих

сталей без защиты на воздухе, то содержание азота в металле шва составляет от

0,286 до 0,360 % (в зависимости от числа проходов).

В том же 1963 году в ИЭС

разработана сварка открытой дугой голой легированной проволокой (СОДГП) на

режимах, соответствующих короткой дуге. Для этих целей созданы две марки

проволоки – Св-20ГСЮТА (для сварки на обратной поверхности) и Св-15ГСТЮЦА (для

сварки на прямой поверхности). Содержание азота в металле шва до 0,12 %. Данные

проволоки обеспечивают надлежащие свойства сварных соединений из малоуглеродистых

сталей. Большое содержание легирующих элементов в проволоке обеспечивает

связывание кислорода и азота в химические соединения, в значительной степени

удаляемые из металлической фазы. Проволоки содержат от 0,4 до 0,8 % РЗЭ, из них

почти половина этого количества – церий. РЗЭ способны не только связывать

кислород и азот, но и производить рафинирование металла шва (очистку его от

серы и фосфора), модифицирование его структуры. Это значительно повышает

механические свойства металла шва.

Несколько позже в нашей

стране разработана проволока для сварки открытой дугой меди. Проволока содержит

до 2% легирующих элементов (раскислителей) и РЗЭ. Обеспечивается стабильность

процесса. Возможна сварка этой проволокой стали с медью.

В 70-х годах прошлого

столетия в Японии разработана проволока для СОДГП нержавеющих сталей.

ДАЛЕЕ:

4.2.4. Влияние водорода на

свойства металлов