Раздел IV.

МЕТАЛЛУРГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

НАЗАД:

4.2.1. Пути насыщения металла газом

при сварке

4.2.2. Влияние кислорода на свойства металла

Кислород растворим в

большинстве металлов. В титане, никеле, меди, железе растворимость его

ограничена. При достижении максимальной растворимости дальнейшее насыщение

металла кислородом происходит за счет образования оксидов. С железом кислород

образует три оксида:

FeO – закись, которая растворима

как в металле, так и в шлаке;

Fe3O4 –

закись-окись и Fe2O3 – окись.

При высоких температурах

образуется FeO.

Алюминий и магний не

растворяют кислород, но очень сильно с ним взаимодействуют с образованием

оксидов, препятствующих образованию качественных сварных соединений

(температура плавления алюминия и магния – 658 и 660 0С

соответственно, а окислов – 2050 и 2800 0С).

Растворимость кислорода в

железе следующая:

|

Т, 0С |

20 |

1530 |

1800 |

2500 |

|

[O], % |

0,035 |

0,16 (0,22) |

0,5 |

2,0 (~ 10 % FeO) |

Содержание кислорода в

сталях порядка 0,001 % соответствует 1,4 см3/(100 г металла).

Исходное содержание кислорода в сталях – от 0,02 % до 0,05 %.

Легирующие элементы (Mn, Si, Ti, Al и др.)

уменьшают растворимость кислорода, так как являются раскислителями и создают на

поверхности металла пленку нерастворимых окислов, защищающую металл от

кислорода.

При охлаждении ниже 572 0С по

границам зерен выделяется Fe3O4,

образуется оксоферрит – метастабильный раствор, имеющий некоторое количество

кислорода в a-Fe. В дальнейшем это приводит к старению сплава.

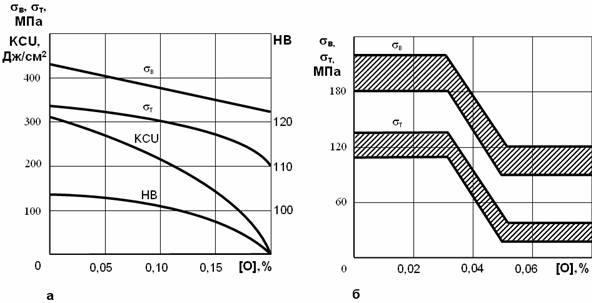

Влияние кислорода на

свойства малоуглеродистой стали показано на рис. 41,а.

С повышением содержания кислорода в сталях повышается температура

хладноломкости металла, растет величина зерна, что в свою очередь, приводит к

склонности кислотостойких сталей к образованию горячих трещин.

Рис.41. Влияние кислорода на

механические свойства сталей:

а - малоуглеродистых; б -

хромоникельмолибденовых при Т = 350 0С

В малоуглеродистых сталях

при содержании кислорода более 0,08 % наблюдается красноломкость и

хладноломкость. Влияние кислорода на свойства низколегированных теплоустойчивых

сталей приведено на рис. 41,б.

Для низколегированных

сталей ухудшение свойств металла наблюдается при эквиваленте фосфора Рэкв

> 0,08 %:

[Рэкв] = [O] + 0,8[S] + 0,7[P]; (4.3)

где O, S и Р – означают процентное содержание данных элементов в стали.

Для низколегированных теплоустойчивых сталей ударная вязкость в зависимости от

содержания этих элементов определяется следующим уравнением:

KCV = 9,8 (28,8 – 120 [O] – 96 [S] – 86[P]), Дж/см2 (4.4)

Для высоколегированных

сталей мартенситно-ферритного класса:

KCV = 9,8

(9,6 – 64,8 [O]), Дж/см2 (4.5)

Взаимодействие кислорода с

легирующими элементами сталей ухудшает ее свойства – образуются оксидные

(шлаковые) включения, располагающиеся между кристаллитами металла шва. Это

уменьшает металлическую связь между кристаллитами, снижая

прежде всего ударную вязкость металла. При взаимодействии

кислорода с углеродом, находящемся в сталях, образуется нерастворимый газ СО,

стремящийся выделиться из жидкого металла сварной ванны. В процессе

кристаллизации это может привести к пористости металла шва.

Отрицательное влияние

кислород оказывает и на другие металлы. В медных сплавах по границам зерен

может образовываться эвтектика Cu2O + Cu с

температурой плавления 1064 0С (у чистой меди Тпл = 1083

0С), возможно образование горячих трещин, потеря пластичности металла.

В титановых сплавах при

содержании кислорода более 0,1 % появляется хрупкость, склонность к образованию

холодных трещин. В никелевых сплавах при содержании в газовой фазе кислорода

более 0,05 % в металле шва образуются поры.

Содержание кислорода в

металле шва при сварке сталей находится в пределах от 0,05 % (при сварке

электродами с основным покрытием) до 0,21 % (при сварке голым электродом).

При сварке в углекислом

газе содержание кислорода в газовой фазе примерно 40 % (т.е. в 2 раза больше,

чем в воздухе). Для получения качественного сварного соединения требуется

применять низколегированную кремне-марганцовистую

сварочную проволоку. Содержание Si и Mn в такой

проволоке значительно больше, чем в свариваемом металле. Эти элементы, взаимодействуя

с кислородом, уменьшают его парциальное давление в газовой фазе, а,

следовательно, и растворимость кислорода в сталях. Это позволяет получить

плотные (без пор) швы, равнопрочные основному металлу.

При сварке в защитных газах

применяют газовые смеси, содержащие аргон с добавкой кислорода в количестве 5 ¸ 10 % или углекислого газа в количестве до 25%.

Кислород уменьшает поверхностное натяжение металла. При сварке в смеси Ar + (5 ¸ 10) % О2 получаем

струйный перенос металла при коэффициенте потерь не более 2,5 %. При сварке в

смеси Ar + 25 % СО2 получаем мелкокапельный перенос

металла с коэффициентом потерь до 5 %. Уменьшается усиление шва.

ДАЛЕЕ:

4.2.3. Влияние азота на

свойства металлов