|

МЕТОДИЧЕСКИЕ ОСНОВЫ ПРОГРАММНОГО ИСПЫТАНИЯ СТАНКОВ

Технологическая система состоит, как указывалось выше, из следующих компонентов: станок, режущий инструмент, приспособление, измерительные средства, оператор, окружающая среда, заготовка.

Главный показатель качества технологической системы – это точность обработки , которая включает 5 параметров: 1) точность размеров, 2) точность формы, 3) точность взаимного расположения обрабатываемых поверхностей , 4) волнистость, 5) шероховатость. Точность обработки зависит от всех компонентов системы, их технического уровня и качества. Кроме того, протекающие с различной скоростью процессы в ходе обработки деталей не только ухудшают непосредственно показатели точности обработки, но и влияют на них опосредовано: ухудшают динамическое состояние самой системы, действуя как обратные связи.

Станок – один из основных компонентов технологической системы. Для установления номенклатуры его выходных характеристик (параметров) необходимо оценить , какую роль он играет в формировании параметров обрабатываемой детали и как с позиции точности обработки должны быть назначены и оценены его основные показатели.

Рассмотрим выходные параметры каждой из компонент технологической системы, влияющих на точность обработки изделия.

Станок. « Идеальный » станок не вносит своего вклада в образование погрешности деталей. Это станок, осуществляющий требуемые движения по заданным траекториям, не изменяющимся при любых воздействиях на узлы станка. Но таких « идеальных » станков не бывает, поэтому для станка надо оценить отклонения от идеальных траекторий, а именно:

- точность положения траектории в заданный момент;

- величину отклонения от номинала в плоскости или в пространстве;

- точность фиксации конца траектории (точность позиционного узла);

- кривизну траектории;

- точность осуществления движения во времени;

- микроотклонения и др.

Инструмент. Основной выходной параметр этой компоненты технологической системы – точность режущих кромок и прилегающих поверхностей резания. Вклад в погрешность детали вносят :отклонения начальной конфигурации режущего лезвия от идеальной (заданной) и, главное, износ. Кроме того, характеристики точности инструмента определяются положением рабочих кромок инструмента, которые могут меняться при деформациях тела инструмента.

Приспособления. Обеспечивают заданную точность положения заготовки и инструмента. Начальные характеристики точности приспособления изменяются взависимости от износа базовых поверхностей (насадочных, направляющих и установочных) и зажимах.

Заготовка. Характеризуется точностью форм и стабильностью свойств материала. Выходные параметры, влияющие на точность обработки детали: неравномерный припуск, деформация заготовки, неравномерная твёрдость, технологические дефекты материала, изменения в поверхностном слое в результате воздействия процесса резания.

Измерительные средства учитываются как самостоятельные компоненты технологических систем при активном контроле, когда они выделены в отдельный комплекс. Характеристики измерительных средств, являющихся элементами диагностики станка учитываются при оценке выходных параметров станка.

Оператор может вносить погрешности в точность обработки или, наоборот, улучшать точность. Это результат действия системы «человек – машина».

Окружающая среда. Оказывает влияние на все компоненты технологической системы, в условиях которой они функционируют. Влияет на точность обработки стабильность следующих свойств окружающей среды:

- температура;

- влажность;

- вибрации от постоянных источников;

- запыление;

- свойства технологических сред (например СОЖ).

Таким образом, для обеспечения системой заданной точности обработки необходимо регламентировать требования к точности и стабильности выходных параметров всех компонентов системы.

Отдельные компоненты системы могут рассматриваться как независимые только в первом приближении. На самом деле они влияют друг на друга. Например, износ инструмента приводит к изменению динамичных характеристик системы, что, в свою очередь, может усилить процесс изнашивания инструмента.

Следует отметить что, параметры траекторий рабочих органов станка и показатели качества других компонентов проявляются как случайные величины. Причины стохастического характера выходных характеристик связаны с рассеянием начальных характеристик технологической системы в силу факторов, которые были изложены выше. Поэтому выходные характеристики (параметры) технологической системы должны описываться законами распределения или их числовыми характеристиками. Начальные характеристики технологической системы будут меняться в процессе эксплуатации.

Основные принципы программного метода испытания станков. Структура испытательно - диагностического комплекса

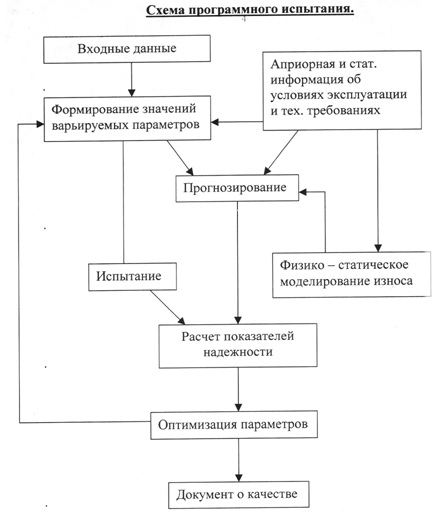

Основная цель испытания - оценить сопротивляемость станка спектру внешних воздействий, отражающих эксплуатационные нагрузки, и выявить области состояний для регламентируемых выходных параметров.

Испытания проводятся на специально оборудованных испытательно-диагностических комплексах (рис.),где обеспечиваются программное нагружение станка,имитация внешних воздействий, измерение необходимых параметров в процессе работы станка и обработка информации на ЭВМ.

При этом ЭВМ обрабатывает информацию о полученных в результате измерения области состояний и работоспособности станка. параметрах траекторий, точностных параметрах и т.д.

Область состояний – это область, в которой с заданной вероятностью находятся регламентируемые выходные параметры станка. В общем случае – это многомерная пространственная область. Область состояний- это комплексная характеристика качества станка, ибо определяет его реакцию на внешние и внутренние воздействия. Если создать такой станок, который не изменяет ни одного своего параметра при внешних воздействиях, то область состояний стягивается в точку. Реально, чем меньше область состояний, тем выше начальное качество станка, а чем медленнее она изменяется во времени, тем выше его надёжность.

При испытаниях область состояний сравнивается с соответствующей областью работоспособности (область допускаемых значений выходных параметров). При этом определяются показатели качества станка, запас надёжности и вероятностные характеристики области состояния.

Область работоспособности устанавливается, исходя из требований к точности обрабатываемых деталей с учётом того вклада, который вносят в образование погрешности другие компоненты технологической системы.

Траектории движения формообразующих узлов станка определяются траекториями движения опорных точек. Опорные точки выбирают на посадочных поверхностях станка, предназначенных для крепления приспособления, заготовки и инструмента.

Статическая природа условий эксперимента учитывается тем, что испытания проводятся при одновременном действии силовых и тепловых факторов с программным нагружением работающего станка специальными устройствами. Условия испытания должны отражать спектр эксплуатационных воздействий. При этом выходные параметры могут определяться как в вероятностной трактовке (полная характеристика области состояния), так и экстремальных условиях (оценка границы области состояний). Поэтому испытания состоят из большого числа циклов, каждый из которых отражает одну из возможных комбинаций воздействия на станок. Это необходимо для набора статистики результатов.

Обработка на этом же станке типовой детали производится для подтверждения достоверности информации, полученной при программном нагружении, и служит для оценки активности условий испытания и реальных условий.

Испытательно-диагностических стенд состоит из следующих узлов: объект исследования (станок), ЭВМ, диагностическая аппаратура, нагрузочные устройства, измерительные средства для оценки параметров и диагностических сигналов.

Основным узлом испытательно-диагностического стенда является ЭВМ, которая выполняет следующие функции:

1- обрабатывает и хранит результаты испытаний;

2- обрабатывает информацию об эксплуатационных нагрузках и условиях эксплуатации, об износостойкости материалов, применяемых для базовых деталей, о точности обработки и других параметрах данной модели станка;

3- осуществляется по программе управление режимами работы станка и нагрузочными устройствами, включая имитацию внешних воздействий – изменение величины и направления сил, наложение спектра вибраций, управление тепловыми потоками;

4- рассчитывает показатели качества и прогнозирует показатели на-дёжности.

Для функционирования стенда используют общесистемное, функциональное программное обеспечение и информационное обеспечение. Информационное обеспечение включает в себя:

Испытание проходит в режиме автоматизированного эксперимента и состоит из последовательных циклов , число которых должно быть достаточным для статистической обработки результатов .

В результате испытаний должны быть получены следующие характери-стики точности и параметрической надежности станка:

1) численные характеристики областей состояний;

2) запасы надежности по точности для каждого выходного параметра;

3) ресурс по точности при заданной вероятности безотказной работы станка;

4) основные факторы, влияющие на точность работы станка и «слабые места» станка;

5) условия эксплуатации станка (режимы резания, износостойкость пар трения, требования к выходным параметрам и т.д.);

6) математические модели.

Определение качества станка осуществляется после проведения полного комплекса испытаний, на основании которого осуществляется по соответствующим моделям расчет точностных параметров станка.

Программный метод испытаний позволяет получить достоверную оценку параметров качества и надежности станка и способствует решению такой актуальной задачи станкостроения, как создание с наименьшими затратами времени и средств новых моделей прецизионных высоконадежных станков.

|