|

ТИПОВЫЕ МЕТОДИКИ И ПРОГРАММЫ ИСПЫТАНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Исследования станков на виброустойчивость

Данное исследование связано с анализом и оценкой тех динамических процессов, которые возникают в станке при его работе, особенно в процессе резания. Эти процессы оказывают непосредственное влияние на точность формы, волнистость, шероховатость поверхности обрабатываемой детали, а также могут привести к недопустимым явлениям (интенсивные автоколебания и т.д.), исключающим возможность работы станка на некоторых режимах обработки.

Специфика станков заключается в том, что на возникновение колебаний определяющее влияние оказывает процесс резания. Основоположник динамики станков В.А. Кудинов рассматривал станок, как многооперационную замкнутую систему, учитывающую процессы резания, трения и процессы в приводе.

При исследовании станков на виброустойчивость наибольшее развитие получили методы, связанные с построением амплитудно-фазовой частотной характеристике (АФЧХ) , которая позволяет оценить запас устойчивости станка и выявить влияние основных конструкционных и технологических факторов на динамические характеристики системы. Для снятых АФЧХ применяются специальные вибраторы (контактные и бесконтактные), которые обеспечивают воздействие на упругую систему станка в заданном диапазоне частот. Отклик системы на данное воздействие – амплитуды и смещение фазы к возмущающему сигналу позволяет построить передаточную функцию и АФЧХ.

Здесь следует отметить особый вид динамических испытаний для прецизионных станков – это оценка плавности медленных перемещений столов и суппортов, когда изменение условий трения, может привести к продольным колебаниям и оказать влияние на точность позиционирования.

Исследование температурных полей и температурных деформаций станков

Данный вид испытаний особенно важен для прецизионных станков.

Цель исследования. Определить температурное поле и температурные деформации узлов и деталей станка, создаваемые внутренними источниками тепла, приводящие к относительному перемещению инструмента и обрабатываемого изделия и нарушению размеров и формы обрабатываемого изделия.

Определение температурных полей. При данном виде испытаний изуча-ются температурные поля, создаваемые внутренними источниками тепла, то есть механизмами и системами станка, в которых в результате механических и электрических потерь образуется тепло. Для этого измеряются температура деталей станка в отдельных точках или регистрируется температурное поле всего станка или отдельных узлов и деталей.

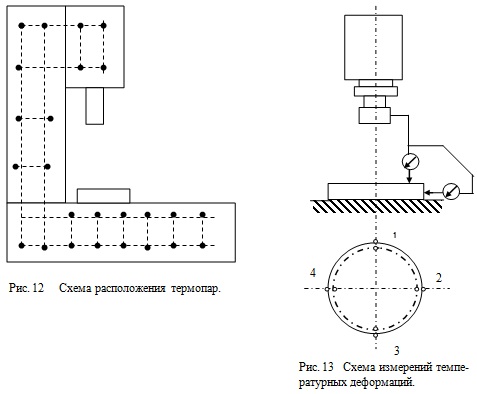

Измерения температурных полей проводятся в отдельных точках станка с помощью термопар (постоянных или контактных) или регистрируют температурное поле всего станка или отдельной детали с помощью тепловизоров, что обеспечивает наглядность и высокую точность эксперимента.

Применяемые термопары делятся на контактные и постоянные. Последние предпочтительнее, так как первые обладают тепловой инерцией, что значительно увеличивает длительность эксперимента. Целесообразно использовать медно-константановые или железно-константановые термопары. Закрепляют термопары к деталям станка с помощью винтов М4 (или хомутов прижимов и т.д.) через свинцовые прокладки. Перед установкой термопары вместе с проводами, переключателем и контрольно-измерительной аппаратурой должны быть протарированы.

Колебания температуры помещения, где проводят испытания, не должны составлять более чем ±(0,5-1,0)0С в течении 1-2 часов.

Определение температурных деформаций. При данном виде испытаний определяют суммарные взаимные смещения инструмента и обрабатываемого изделия, вызываемые температурными деформациями деталей станка, и температурными деформациями отдельных деталей, в первую очередь корпусных.

Температурное смещение шпинделя и заготовки рассмотрим на примере вертикально-фрезерного станка (рис.).

I. На столе «холодного» станка (не работавшего 24 часа) соосно со шпинделем устанавливают специальный диск имеющий цилиндрические или плоские кольцевые измерительные пояски (поверхности), а на шпинделе закрепляют быстросъемную державку, несущую два индикатора, каждый из которых ориентирован на одну из указанных измерительных поверхностей.

II. Шпинделю вручную сообщают медленное вращение и производят отсчет показаний по каждой измерительной головки при их положении в каждой из 4-х точек диска, расположенных на измерительных поверхностях через 900. По результатам измерений во взаимно противоположных точках диска (1-3, 2-4) определяют линейные и угловые положения диска относительно шпинделя.

III. Державку снять. Шпиндель приводят во вращение с заданной скоростью.

IV. Через 10-15 мин работы, шпиндель останавливают , быстро устанавливают державку с индикаторами и проводят отсчет по ним в указанных точках.

V. Повторить действия п. III и IV. Измерения ведут до стабилизации температурных смещений , при этом по мере разогрева, интервал между измерениями увеличивают и доводят его до 40-60 мин.

По результатам измерений строится график относительных угловых и линейных температурных смещений шпинделя и заготовки.

Определение температурных деформаций корпусных деталей. Этот вид деформаций является основной причиной вызывающей взаимное смещение инструмента и изделия. Их определяют с помощью уровней с точностью не ниже 0,01 мм/м, размещаемых на специальных полках на корпусных деталях. Для этого :

I. На «холодном» станке производят запись показаний уровней, выставляемых в положение близкое к среднему.

II. Станок запускают в работу и в моменты времени, указанные выше, проводят запись показаний уровней.

III. По разнице показаний для «холодного» станка и в текущий момент времени определяют температурные деформации корпусной детали.

Температурные деформации, вызываемые нагревом деталей станка, которые омываются охлаждающей жидкостью, меняющей температуру в процессе работы станка, определяют путем измерения температурных деформаций станка при работе только системы охлаждения точно также, как указано выше.

|