|

ТИПОВЫЕ МЕТОДИКИ И ПРОГРАММЫ ИСПЫТАНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Исследование точности станка

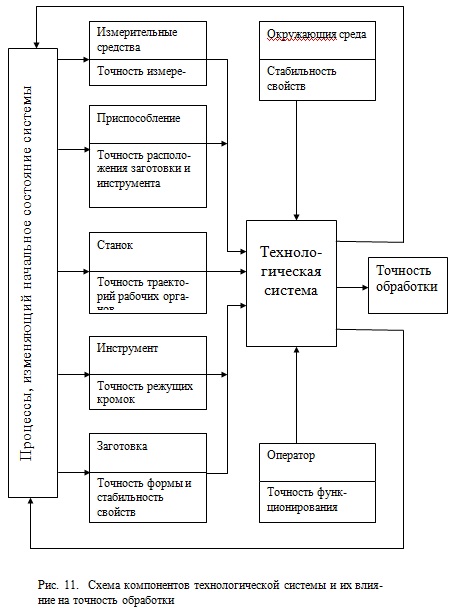

Мы уже говорили, что точность обработки детали - главный показатель качества технологической системы. Каждый шаг в достижении более высокого уровня по параметрам точности – это результат новых технических решений при проектировании, изготовлении и эксплуатации станков.

Каждый из факторов и участников технологического процесса (рис. ) вносит в конечную погрешность детали свой вклад, поэтому надо установить - какие требования следует предъявлять к отдельным компонентам технологической системы.

Никогда не будет так , чтобы погрешность обработанной детали была меньше, чем порождающие её причины от каждой из компонентов.

Начальная точность станков, которая устанавливается по стандартам и типовым методикам при выпуске станков с завода – изготовителя, дает определенное представление о начальном вкладе станка в погрешность обработки детали, но не определяет её однозначно, т.к. большинство стандартных испытаний производится в статическом состоянии – на неработающем станке. И хотя уже говорилось, что лишь одновременное воздействие всех факторов технологичесского процесса может дать правильное суждение о точностных характеристиках станка, статические испытания до сих пор узаконены, стандартизованы и используются всеми производителями станков. Это определяется следующими причинами:

- исторически это был первый метод контроля станков – нормы Шлезингера (1927), которые до сих пор лежат в основе стандартов на нормы точности; позже введены нормы на статическую жесткость – Воринов (1935);

- простота, наглядность, минимум оснастки, возможность использования достаточно простых измерительных приборов ( щуп, уровень, лекальная линейка (мостик) , оправки, индикатор часового типа). Позднее появились более сложные приборы - коллиматоры, лазерные интерферометры и др.

И хотя полученные показатели станка могут существенно отличаться при

последовательном и одновременном учете геометрической точности, жесткости и т.д., в покое или рабочем движении органов станка, эти стандартные испытания хороши хотя бы уже тем, что дисциплинирует производителя. Стандартные или приемные испытания на точность производятся согласно ГОСТ 8 –82 « Станки металлорежущие. Общие требования к испытаниям на точность» и стандартами на нормы точности и жесткости отдельных типов станков.

Согласно ГОСТ 8 – 82 точность металлорежущих станков определяется тремя группами показателей:

- показатели, характеризующие точность обработки образцов – изделий;

- показатели, характеризующие геометрическую точность станков;

- дополнительные показатели.

Показатели , характеризующие точность обработки образцов – изделий:

- точность геометрических форм и расположения поверхностей обработанных образцов – изделий ;

- постоянство размеров образцов – изделий;

- шероховатость обрабатываемых поверхностей образцов – изделий .

Показатели, характеризующие геометрическую точность станков:

- точность баз для установки заготовки и инструмента;

- точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

- точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент относительно друг друга и баз;

- точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

- точность делительных и установочных перемещений рабочих органов станка;

- точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

- стабильность некоторых параметров при многократном повторении (направление, точность подвода на жесткий упор, точность малых перемещений подвода).

Схемы и способы измерения геометрических параметров определены ГОСТом 22267 – 76.

Дополнительные показатели точности – это способность сохранять взаимное расположение рабочих органов станка, несущих заготовку и инструмент при таких условиях, как:

- приложения внешней нагрузки (показатели жесткости);

- воздействия тепла, возникающего при работе станка на холостом ходу;

- колебаний, возникающих при работе станка на холостом ходу.

Перечень показателей точности станков определяется стандартами на нормы точности конкретных типов станков.

Испытанию на точность подвергается каждый станок, изготовленный на заводе – изготовителе или прошедший капитальный или средний ремонт.

Проверка на жесткость входит в состав государственных приемочных, государственных аттестационных и периодических испытаний станков, указанных в стандартах или технических условиях.

Станок перед испытанием устанавливается по уровню на фундаменте (или плите). Точность выверки назначается в соответствии со стандартами или техническими условиями. Если там не указано, то 0,04 мм/м для станков нормального и повышенного класса точности и 0,02 мм/м для станков более высоких классов. При этом рабочие органы должны находиться в среднем рабочем положении.

Испытания станков на точность в работе следует проводить путем обработки образцов – изделий, размеры и формы которых должны соответствовать стандартам или техническим условиям на конкретные типы станков.

Для станков с автоматизированным циклом работ должна обрабатываться партия образцов – изделий, объем которой определяется конкретным стандартом. Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать оговоренного в соответствующих стандартах на нормы точности станков конкретных типов.

Если это не оговорено, то:

- для станков классов точности В, А и С – не более 20 С;

- для Н и П – не регламентируется.

При испытаниях станки должны быть защищены от потоков тепла, тепловой радиации и т.п. Если на результат проверки существенно влияет тепло, образуемое при работе станка, то такую проверку следует проводить после работы станка на холостом ходу согласно стандартам и техническим условиям на конкретные типы станков.

Исследование статической жесткости станков

Жесткость – один из основных критериев работоспособности станка. Производительность станков, точность размеров и формы, качество поверхностей деталей, обрабатываемых на станке, в значительной степени определяются жесткостью станка.

За нормируемые показатели жесткости принимаются: наибольшие допустимые перемещения узлов станка, несущих заготовку и инструмент, при определенных нагружающих усилиях (т.е. нижняя граница жесткости). Нагрузка должна прилагаться плавно, возрастая до заданного предела, с одновременным изменением жесткости. Условия испытаний должны приближаться к условиям нагружения при типовой обработке.

Детали подводятся в направлении, противоположном направлению силы, действующей при проверке.

Методы проверки изложены в ГОСТ 22267 – 76. «Станки металлорежущие. Схемы и способы измерения геометрических параметров.»

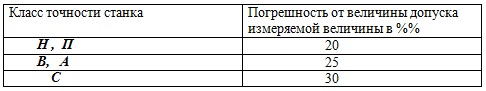

Допустимая погрешность измерений зависит от класса точности станка (таблица 7)

Таблица 7

Погрешность, вносимая обработкой числовых данных, не более 0,1 погрешности изделия.

Суммарную жесткость станка можно характеризовать смещением вершины режущего инструмента относительно жесткой обрабатываемой детали вследствие упругих перемещений элементов, под действием силы резания.

Знание суммарной жесткости не дает возможности решения и понимания всех вопросов эксплуатации и конструирования станков. Поэтому необходимо знание долей полной величины смещения инструмента относительно изделий, определяемых перемещениями отдельных элементов, т.е. знание баланса упругих перемещений.

Знание баланса упругих перемещений позволяет:

- оценить влияние жесткости отдельных элементов на суммарную жесткость станка;

- оценить жесткость конструкции отдельных узлов и качество их изготовления и сборки;

- предотвратить появление конструкций с пониженной жесткостью системы за счет одного слабого элемента и с заведомо повышенной жесткостью и весом других элементов;

- упростить и уточнить методы расчетов станков на жесткость.

Для того, чтобы составить баланс упругих перемещений, следует измерить перемещение элементов, образующих упругую систему станка, при статическом внутреннем нагружении, имитирующем действие силы резания, и пересчитать измеренные величины перемещений к точке приложения силы (вершине инструмента).

Баланс упругих перемещений в станке может составляться с различной степенью детализации. Могут составляться следующие виды балансов:

1. Укрупненный баланс упругих перемещений, который дает общее представление о распределении упругих перемещений по узлам и установления основных направлений повышения жесткости,

2. Детальный баланс упругих перемещений узла, который необходим для усовершенствования узла.

3. Детальный баланс упругих перемещений станка для коренной модернизации станка.

При составлении детального баланса смещение точки приложения силы выражается в долях, определенных собственными деформациями элементов упругой системы станка и контактными деформациями в соединениях элементов.

Выбор условий исследований и подготовка станка. Целью составления баланса является общее исследование жесткости станков.

Баланс упругих перемещений для одного и того же станка при различных положениях узлов, видах обработки, величине нагрузки и т.п. будет получаться различным, поэтому необходимо четко оговорить условие проведения исследования жесткости станка. Ниже указаны требования, относящиеся к основным случаям общего исследования жесткости станков.

Исследование целесообразно проводить на новых или отремонтированных станках, соответствующих техническим условиям.

Перед началом проведения исследований проверяют:

- зажим элементов, неподвижных при работе;

- регулировки подвижных соединений;

- затяжки стыков (передняя бабка – станина, стойки – основание и т.д.).

Расположения узлов исследуемого станка, выбор силы резания должны соответствовать следующим требованиям:

- условия исследования должны соответствовать условиям типичного для станка случая обработки;

- величины упругих перемещений должны быть достаточно большими для замеров их приборами нормальной точности;

- максимальная величина резания должна быть примерно равна максимальной силе резания для типовой обработки станка.

Измерительные приборы. Для измерения линейных перемещений элементов исследуемого станка, а так же угловых перемещений в горизонтальной плоскости используют индикаторы с ценой деления 0,01 и 0,02 мм. Измерения угловых перемещений в вертикальной плоскости производятся при помощи уровней с ценой деления 0,02 мм/м.

Индикаторы крепят на стойках, устанавливаемых на общей базе. В качестве базы для измерений используют один из элементов несущей системы станка.

Для измерения взаимных перемещений контактирующих элементов индикаторные стойки устанавливают либо непосредственно на один из элементов (как можно ближе краям стыка), либо на специальные мостики, прикрепленные к одному из элементов.

Уровни устанавливают на специальных подставках на мостиках и кронштейнах.

Нагрузочные устройства. Нагрузочное устройство должно обеспечить возможность создания в станке внутренней силы требуемой величины и направления, имитирующей силу резания.

Основными частями всякого нагрузочного устройства являются: домкрат, при помощи которого осуществляется нагружение, и предварительно протарированный динамометр. В качестве домкрата иногда используют механизмы станков (например, при исследовании сверлильных станков).

Силу, создаваемую домкратом, целесообразно передать элементам станка через промежуточную деталь с шаровой поверхностью или через шарик, т.к. при этом заданное направление силы и координаты точки ее приложения выдерживаются более точно.

При установке нагрузочного устройства на станке правильность расположения точки приложения силы и направления силы должны быть выверены.

Техника проведения исследования. Последовательность проведения исследования:

- на подготовленный станок установить нагрузочное устройство;

- по разработанной схеме расставляют приборы;

- измерения проводятся при нескольких (4-5) ступенях нагрузки, для выявления и исправления грубых промахов;

- станок нагружают 2-3 раза с силой максимальной величины и без записи показаний , затем разгружают;

- после разгрузки прибор выставляют по диаметру;

- дают первую ступень нагрузки и записывают показания приборов, опыт проводят для 4-5- ступеней нагрузки;

- весь цикл измерений проделывают 2-3- раза.

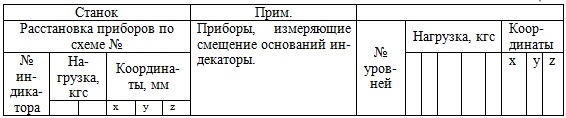

Показания записываются в отчет (табл.8)

Таблица 8

Укрупненный баланс упругих перемещений. Для составления укрупненного баланса упругих перемещений приборы должны быть расставлены так, чтобы можно было определить составляющие смещения точки приложения силы от перемещений основных узлов станка.

Перемещение узлов измеряются в одном-двух выбранных сечениях и затем пересчитывают к точке приложения силы. Т.к. элементы, являющиеся частями несущей системы, деформируются, поэтому измерения следует проводить в таких сечениях, перемещение которых определяют положение элементов несущей системы и величину перемещения точки приложения силы, например:

- перемещение передней и задней бабок токарного станка следует измерять на конце шпинделя или пиноли;

- перемещение консоли со столом консольно-фрезерного станка – на столе.

Для станков основных типов (кроме портальных) относительные перемещения инструмента и изделия складываются из перемещения узлов станка относительно станины. Т.к. в общем балансе упругих перемещений роль станины невелика (на более 10%), то влияние деформаций станины на величину упругих перемещений точки приложения силы при составлении укрупненного баланса можно не учитывать.

Для станков портального типа относительные перемещения инструмента и изделия определяются перемещениями узлов относительно тех элементов, через которые данный узел связан с другими элементами несущей системы.

Относительные перемещения элементов могут быть измерены непосредственно и от общей базы. Так, например, при исследовании токарных станков, перемещения передней и задней бабок, суппорта относительно станины удобно измерять непосредственно.

Более подробно составление жесткостного баланса и обработка результатов расчета рассматривается на лабораторных работах по данной дисциплине.

Составление детального баланса упругих перемещений. Для составления детального баланса упругих перемещений измерительные приборы должны быть расставлены так, чтобы обеспечить возможность определения составляющих (по выбранным координатным осям) смещения точки приложения силы от перемещений каждого элемента, входящего в упругую систему станка. При составлении баланса упругих перемеще ний необходимо проанализировать деформации и перемещения в пространстве элементов несущей системы под действием статической силы.

Положение сечений элементов после деформации характеризуется:

- углами наклона θxz θyz θxy в трех взаимно перпендикулярных плоскостях.

- перемещениями по трем взаимно перпендикулярным осям Х, Y, Z

Перемещение вершины инструмента, определяемые собственными и контактными деформации, должны рассматриваться отдельно, т.к. пути повыше-ния жесткости системы за счет увеличения собственной жесткости элементов и жесткости соединений в большинстве случаев принципиально различны.

По форме элементы, образующие упругую систему станка, можно разделить на три группы.

- элементы, у которых одно измерение значительно больше двух других (станины, стойки поперечины, ползуны и др.);

- элементы, у которых два измерения значительно больше двух других (плиты, столы, суппорты и др.);

- элементы, у которых все три габаритных размера имеют одинаковый порядок (коробки, консоли и т.д.)

У элементов первой группы контакт с другими элементами осуществляется на участках, размеры которых по сравнению с основным (большим) размером обычно невелики.

У элементов второй и третьей групп контакт с другими элементами обычно осуществляется на участках, размеры которых близки основным (большим) размерам элемента.

Перемещение точки приложения силы определяются собственными деформациями элементов несущей системы станка и контактными деформациями поверхностных слоев в соединениях (стыках).

В зоне контакта деформации делятся на местные (собственные) деформации элементов и деформации поверхностных слоев, отделить которые друг от друга трудно. В большинстве случаев в стыках преобладающими являются деформации поверхностных слоев, то можно считать, что взаимное перемещение контактирующих элементов определяется только контактными деформациями, куда входят и местные деформации.

Для элементов, у которых имеются свободные участки относительно большой протяженности (станины, стойки, ползуны, поперечены и т.д.) можно разделить собственные и контактные деформации. Величины собственных деформаций на свободной длине (относительно опор) могут быть определены по показаниям приборов, установленных в сечениях у опор и у места приложения нагрузки.

Величины контактных деформаций, могут быть измерены непосредственно, либо определены по разности перемещений контактирующих элементов, измеренных от базы.

Наиболее высокие результаты дает непосредственное измерение взаимных перемещений при помощи индикаторов, устанавливаемых как можно ближе к стыку.

Если жесткость хотя бы одной из контактирующих деталей относительно невелика (местные деформации значительны), то в этом случае взаимное перемещение элементов определяется по разности перемещений, измеренных от общей базы и установленных в таких местах, в который влияние местных деформаций минимально.

Если в стыке разместить приборы не удается, то взаимное перемещение элементов определяется по разности перемещений, измеренных от общей базы.

Для надежности результатов целесообразно предусмотреть установку контрольных приборов, которые позволили бы одну и ту же величину перемещения определять разными путями.

Чтобы оценить погрешность, с которой получен баланс упругих перемещений, величины перемещений точки приложения силы измеряются непосредственно.

Если в качестве базы измерения линейных перемещений выбран один из элементов несущей системы станка, то перемещение основания индикаторных стоек в результате деформаций элемента, выбранного за базу, должны быть измерены от другой, недеформируемой базы.

|