|

ТИПОВЫЕ МЕТОДИКИ И ПРОГРАММЫ ИСПЫТАНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Испытание станка в статическом состоянии

Проверка паспортных данных станка проводится методом сопоставления фактических и технических параметров станка с соответствующими данными на станок и ГОСТами на соответствующий станок.

Проверка станка на соответствие нормам точности проводится по методике, изложенной в ГОСТе на конкретный типоразмер станка.

Проверка равномерности ручных перемещений рабочих органов станка. Проверяется равномерность ручных перемещений суппорта, салазок, стола и других органов стола.

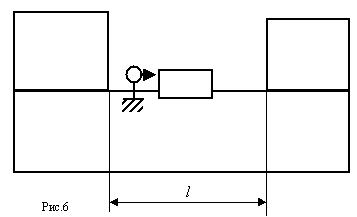

На неподвижной части станка (станине) закрепляют индикатор (рис.6), так чтобы ось его мерительного штифта совпадала с направлением движения перемещаемого узла, а наконечник упирался в его обработанную поверхность. Узлу плавно сообщают ручное перемещение. При перемещении наблюдают за плавностью движения стрелки индикатора. Измерения производят на: 1/4;1/2; 3/4 полного пути перемещения. Измерение повторяют 5 раз. В протоколе указывают максимальную величину скачков индикатора при перемещении узла станка.

Проверка станка на соответствие нормам статической жесткости.

Для этого необходимо определить:

- относительное перемещение под нагрузкой резцодержателя и оправки, установленной в шпинделе или пиноле задней бабке (для токарных и токарно-винторезный станков ГОСТ 18097-72).

- смещение под нагрузкой стола и оправки, установленной в шпинделе (для фрезерных станков).

Определение производится в соответствии с техническими условиями на эти станки. Общие условия испытания станов на жесткость приведены в ГОСТ 7035-75.

Определение величины зазоров и натягов в шпиндельных подшипниках.

а) Проверка величины радиального зазора (натяга) в переднем опорном подшипнике.

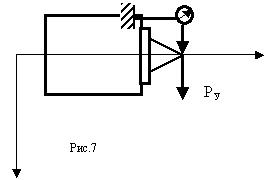

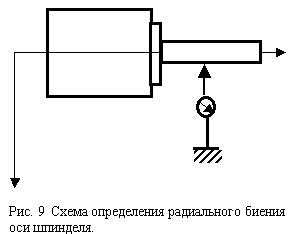

Измеряют перемещение шпинделя при нагружении его силой, действующей в перпендикулярном оси шпинделя направлении (рис.7 , для горизонтального расположения шпинделя силу прикладывают в вертикальной плоскости). Нагружение осуществляют ступенчато, с помощью динамометра, до состояния линейной зависимости между силой и измеряемым отклонением. Перемещение шпинделя измеряют относительно корпуса шпиндельной бабки в направлении действия приложенной силы в точке, наиболее удаленной от корпуса бабки.

Проверку проводят при не вращающемся шпинделе с подшипниками в холодной и разогретом состоянии. Разогрев подшипников осуществляется при максимальной скорости вращения шпинделя до установившейся температуры подшипника.

Оснастка: контрольная оправка, нагружающее приспособление, индикатор, динамометр.

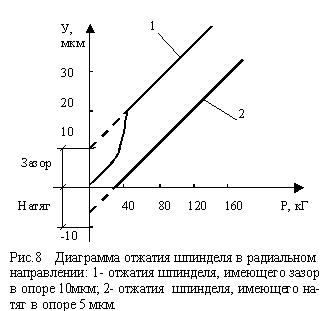

Оценка. По полученным результатам измерений строят диаграмму отжатий шпинделя в координатах Р(у), где Р – сила; у – перемещение (мкм). Линейный участок кривой отжатий продолжают до пересечения с осью ординат и определяют величину отрезка между точкой пересечения оси ординат и началом координат. Если отрезок расположен выше начала координат, то его величина соответствует (с учетом консоли шпинделя) величине зазора в переднем подшипнике, а если ниже – то величине натяга (рис.8).

Б) Аналогично проводится подобная проверка в заднем опорном подшипнике.

Проверка стабильности положения оси шпинделя при его вращении.

Определяют величину радиального биения оси вращающегося шпинделя. Проверка осуществляется двумя методами: графоаналитическим и с помощью шариковой оправки.

1. Графоаналитический способ.

Измеряют биение шпинделя с помощью оправки (оправка с некруглостью не превышающей 0,1-0,3 мкм при диаметре шпинделя до 100 мм), установленной в шпинделе станка, и датчика биения, закрепленного на резцедержателе или на столе. Поворачивают шпиндель последовательно на 1/8 или 1/12 оборота и измеряют размах биения оправки по измерительному прибору. Затем снимают оправку и повторно устанавливают в шпиндель. Всего делают 10 оборотов, при этом в каждом положении записывают показания измерительного прибора (см. табл.6)

Таблица 6

Результаты измерений биений оправки

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

hm |

HСР |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

уi |

у0 |

у1 |

у2 |

у3 |

у4 |

у5 |

у6 |

у7 |

у8 |

у9 |

у10 |

у11 |

а0 |

|

Затем проводят оценку результатов измерений:

1. Строят по точкам кривую биения оправки .

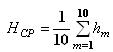

2. Вычисляют средний размах биения, который соответствует показателю биения шпинделя по действующим ГОСТам на станки:

где hm=ymax - ymin, ymax и ymin – максимальная и минимальная ордината m-го оборота .

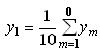

3. Вычисляют среднюю координату

(10 опытов) (10 опытов)

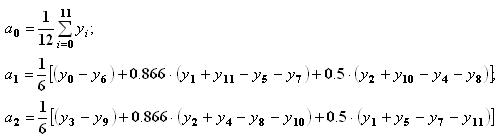

4. Рассчитывают коэффициенты ряда Фурье по известным формулам для а0, а1, а2 (для 12 точек):

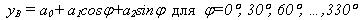

5. Определяют и заносят в таблицу ординаты вспомогательной кривой по формуле:

(для 12 точек). (для 12 точек).

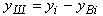

6. Определяют ординаты кривой биения оси вращения шпинделя, вычитая почленно из ординат кривой биения оправки соответствующие (по углу) ординаты вспомогательной кривой:

Размах кривой биения оси вращения сравнивают с величинами, указанными в технических условиях.

Проверка соответствия органов ручного управления требованиям безопасности и эргономики.

Проверяют соответствие станка общим эргономическим требованиям по ГОСТ 12.2.049-80 и ГОСТ 12.2.009-80, например:

- Расположены ли органы ручного управления на высоте 500-1700мм от нижней плоскости основания станка.

- Хорошо ли видны органы управления, имеется ли к ним легкий доступ и не затруднено ли манипулирование ими.

- Удобны ли размеры и форма рукояток, маховиков; не могут ли они стать причиной травм.

- Удобочитаемость на расстоянии 0.5 м таблиц, шкал.

В протокол испытаний заносится перечень органов управления, которые не отвечают требованиям.

Проверка работоспособности электроборудования. Включает в себя проверку: надежности изоляции; сопротивления изоляции.

|