Пищевая индустрия представляет собой одну из крупных и сложных комплексных отраслей в экономической структуре страны.

Пищевое производство отличается от других производств большим разнообразием применяемых технологических процессов и оборудования, отвечающего требованиям отраслевой направленности и производимой продукции.

Чтобы познакомиться со спецификой этих производств и применяемого оборудования, целесообразно прежде провести классификацию по определённым признакам. Такими признаками могут быть: экономическое назначение продукции, производимой пищевой промышленностью, характер функционирования её в процессе производства, общность перерабатываемого сырья и применяемой технологии, характер воздействия на предметы труда и многие другие.

Классификация представляет собой систематизированную группировку, упорядоченное расположение в развёрнутом виде производств по единым признакам.

Все отрасли пищевой промышленности объединяются, в основном, по тому общему признаку, что они производят продукцию, имеющую в конечном счёте единое целевое (экономическое) назначение, - для питания населения. Товары, выпускаемые всеми отраслями пищевой промышленности, относятся к типу массовых, независимо от того, специализированы ли они на выпуске одного какого-либо продукта (сахар, спирт) или производят широкий их ассортимент (кондитерские, хлебобулочные, ликёроводочные и другие изделия).

По характеру перерабатываемого сырья и потребляемых материалов отрасли пищевой промышленности делятся на три основные группы: пищевкусовую, мясомолочную и рыбную.

Каждая отрасль пищевой промышленности состоит из ряда подотраслей. Подотрасль - это совокупность производственных объединений, комбинатов, самостоятельных предприятий, имеющих определённые общие признаки. Например, общим признаком винодельческой подотрасли является то, что основным сырьём для всех предприятий первичного виноделия служит виноград. Он может перерабатываться на любом предприятии подобного типа, так как основные принципы технологии виноделия являются общими.

В масло-жировой подотрасли объединение ряда предприятий и производств (выпуск растительного масла, маргарина, глицерина, майонеза и др.) основано на использовании однородного сырья - масличных культур.

Каждое предприятие имеет ряд пищевых производств. Под пи-щевым производством в узком смысле этого понятия подразумевается выработка какого-либо одного вида или группы изделий. Например, на кондитерской фабрике могут быть: шоколадное, карамельное, пастиломармеладное и другие виды производств.

Особенности классификации пищевых производств заключаются в специфике сырья, готовой продукции, принципов размещения, а также в своеобразии отдельных предприятий и производств.

Сырьём для пищевых производств, то есть предметом труда, на производство или добычу которого был затрачен человеческий труд, является в основном сельскохозяйственное сырьё растительного и животного происхождения. В отличие от промышленного сельскохозяйственное сырьё имеет ряд специфических особенностей и в значительной мере зависит от естественных процессов воспроизводства, которое человек контролирует ещё неполностью.

В этой связи особенностью пищевой промышленности является влияние факторов, не в полной мере зависящих от усилий коллективов (урожайность, качество и сортность сырья, содержание основных полезных компонентов, например содержание сахара в свекле, винограде и фруктах, крахмала в картофеле или сухих веществ в овощах).

Кроме того, производство сельскохозяйственного (растительного) сырья носит сезонный характер и представляет собой биологический организм, в котором при сборе, перевозке и хранении продолжаются биохимические процессы, вызывающие потерю части содержащихся в нём полезных веществ. Например, период естественного хранения многих ягод, плодов, винограда и овощей ограничивается несколькими часами. Особенно быстропортящимся является сырьё в чайной, плодоовощной, консервной, первичной винодельческой и других подотраслях, предприятиях и производствах, что требует специфических условий его заготовки, транспортировки, хранения и переработки.

Также пищевое сырьё является многокомпонентным. Например, сахарная свекла, кроме сахара, содержит пектиновые вещества, клетчатку, различные соли, органические кислоты. Из многих видов сельскохозяйственного сырья в процессе промышленной переработки извлекают только полезные элементы, составляющие сравнительно небольшую часть по отношению к массе исходного сырья.

Все эти особенности сельскохозяйственного сырья определяют специфику технологии производства и, соответственно, классификацию отдельных отраслей, подотраслей, предприятий и производств пищевой промышленности.

Пищевая промышленность имеет также ряд особенностей, связанных с характеристикой готовой продукции. В этой связи, пищевые предприятия и производства различаются по технологии изготовления продуктов питания.

Важной особенностью готовой продукции пищевой промышленности является уровень её качества. Качество пищевой продукции определяется объективными методами (при помощи анализов), органолептически (при помощи органов чувств), экспертным путём и т. д.

Специфика пищевой отрасли заключается также в размещении, то есть пространственном расположении по территории страны её подотраслей, предприятий и производств.

Пищевые предприятия находятся повсеместно: от небольшого села, посёлка до многомиллионного города. Отдельные отрасли, подотрасли и производства тяготеют к районам потребления продуктов питания, другие - к сырьевым зонам. При этом важным фактором размещения являются транспортные расходы, связанные с перевозкой готовых изделий или сырья.

Пищевая промышленность имеет свою специфику в зависимости от особенностей организации производства отдельных предприятий и производств. Характер деятельности большинства пищевых предприятий - чисто промышленный. Однако сейчас создаётся очень много аграрно-промышленных предприятий.

Эти своеобразия пищевых предприятий и производств нашли отражение в классификации пищевой промышленности. Таким образом, классификация пищевой промышленности строится по следующим пяти группам признаков с учётом отмеченных выше особенностей: характеристика сырья; характеристика готовой продукции; признаки размещения; характеристика организации производства пищевых предприятий.

Каждое предприятие в зависимости от вида производства решает свои задачи, но основной задачей пищевой промышленности является надёжное обеспечение населения полноценными и разнообразными продуктами питания. Это ставит задачи повышения технического уровня предприятий пищевой промышленности - внедрения высокоэффективного технологического и пищевого оборудования, в том числе машин-автоматов, поточных автоматических линий, современных средств холодильной техники, передовых технологий, электронно-вычислительной техники. Решение этих общих задач научно-технического прогресса позволяет достичь: увеличения производства пищевых продуктов, улучшения их качества, расширения ассортимента, повышения и сохранения питательной ценности и вкусовых достоинств, а также роста производительности труда, повышения эффективности пищевых производств, сокращения потерь в производстве. Эти вопросы всегда были и будут ос-новными для любой отрасли пищевой промышленности.

Задачи производства, определённые выше, решаются при помощи соответствующей организации технологического процесса и пищевого оборудования. Ниже будет рассмотрена специфика решаемых задач, определяемых видом производства, на примере некоторых ведущих отраслей пищевой промышленности.

Пищевая промышленность классифицируется по следующим на-правлениям производств:

- хранение зерна;

- мукомольно-крупяное производство;

- комбикормовое производство;

- хлебопекарное и макаронное производство;

- кондитерское производство;

- масло-жировое производство;

- сахарное производство;

- крахмало-паточное производство;

- мясо-молочное производство;

- консервное производство;

- рыбоперерабатывающее производство.

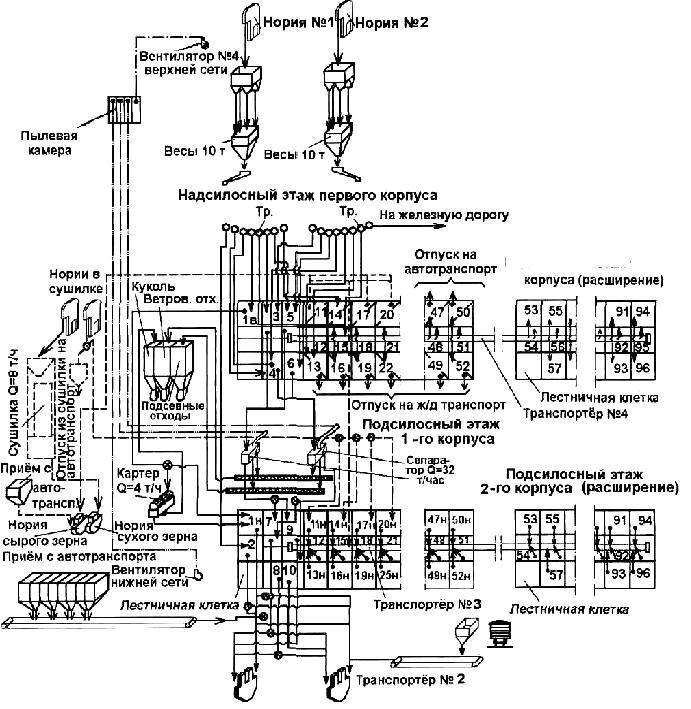

Элеватор - это полностью механизированное зернохранилище, предназначенное для хранения зерна и выполнения с ним необходимых операций. В отличие от складов со стационарной механизацией элеватор обладает большей компактностью и вместимостью. Важная отличительная особенность элеваторов от других промышленных сооружений - это тесная связь между строительными конструкциями и транспортным, а также технологическим оборудованием. Количество и производительность оборудования прямо зависит от величины, количества и устройства силосов, расположения их на площадке.

Опыт постепенного развития элеваторов разного назначения показывает, что под этим термином в широком смысле следует понимать целый комплекс зданий и сооружений, каждое из которых выполняет определенные функции. В целом элеватор можно рассматривать как комплексное объединение следующих основных устройств и сооружений:

- рабочее здание с технологическим и транспортным оборудова-нием;

- силосный корпус с транспортным и другим оборудованием;

- устройство для приемки зерна из автомобилей, вагонов и судов;

- устройства для отпуска зерна на различные виды транспорта и зерноперерабатывающие предприятия;

- комплекс сушки зерна;

- цех отходов;

- системы аспирации и удаления пыли.

Для каждой операции характерна определенная последовательность перемещения зерна через силосы, бункеры и оборудование, которая во многом зависит от принципиальной схемы приемки и послеуборочной обработки зерна.

Технологическую схему элеватора строят по принципу последовательной обработки зерна в потоке от момента его приемки и до загрузки на хранение. В схеме движения зерна на элеваторе предусмотрен количественный и качественный учет зерна и продуктов его переработки. Это достигается включением в схему весов и устройством мест отбора проб зерна для последующего анализа. На рис.2 дана машинно-аппаратурная схема элеватора. Движение зерна обозначено жирными линиями, отходов, пыли и воздуха - пунктирными и тонкими. Точка на схеме означает, что отсюда начинается движение зерна стрелка - кончается.

Рис.2. Машинно-аппаратурная схема простейшего элеватора

Технологический процесс пищевых производств представляет собой совокупность научно обоснованных и проверенных на практике приемов переработки сырья в высококачественные конечные продукты.

На мукомольном и крупяном заводах сырьем является зерно, конечным продуктом - мука или крупа.

Индивидуальные операции в технологическом процессе выпол-няют технологические системы, представляющие собой отдельные машины или комплекс разнородных машин, объединенных для совместного выполнения одной операции.

Технологический процесс производства муки расчленяется на логические взаимосвязанные этапы, которые реализуются в соответст-вующих отделениях мукомольного завода. Можно выделить элеваторное отделение, подготовительное отделение, размольное отделение и отделение готовой продукции.

Особенности технологического оборудования современного мукомольного завода связаны со спецификой технологической схемы и технологических приемов.

В элеваторном отделении сепараторная очистка зерна сочетается с операцией выделения мелкого зерна на специальных сепараторах. Предварительная очистка зерна осуществляется на сепараторах серий А1-БИС и А1-БЛС с последующим выделением из него мелкого зерна на сепараторах типа А1-БСФ-50 или на сепараторе шкафного типа А1-ВСШ. Содержание сорной примеси в зерне должно быть не более 0,4% и зерновой - не более 1,75%.

Согласно технологическому процессу, в подготовительном отделении проводится предварительная очистка зерновой массы от примесей; гидротермическая обработка зерна; смешивание разнокачественных партий (составление помольной смеси); обработка (очистка) поверхности зерна в щеточных и обоечных машинах; окончательная очистка зерновой массы от примесей.

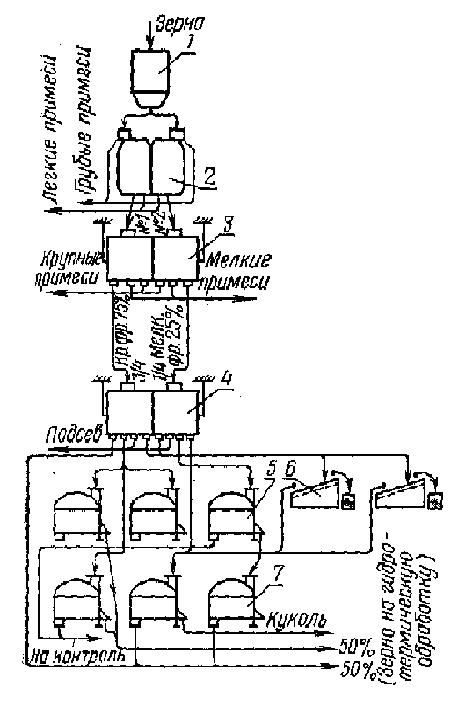

Для подготовительного отделения современного мукомольного завода (рис.3) характерно:

- применение автоматических дозаторов, с помощью которых задаются и обеспечиваются расходы зерна с погрешностью не более 1%;

- подготовка зерна ведётся дифференцированно с учётом его качества;

- хорошо развитая сухая очистка;

- возможность применения нагнетательного пневмотранспорта зерна с индивидуальными ротационными воздуходувками;

- возможность осуществления трёхэтапного увлажнения;

- механическая дезинсекция зерна и муки на специальных маши-нах ударного действия - энтолейторах.

Рис.3. Машинно-аппаратурная схема подготовки зерна пшеницы к размолу: 1 - автоматические весы; 2 - пневмосепаратор; 3 - сепаратор; 4 -камнеотделительная машина; 5 - триер ов-сюжный; 6 - ситовеечная машина; 7 - кукольный триер

В подготовительном отделении на первом этапе проводится очистка зерна на свпараторах А1-БИС-12, камнеотборниках РЗ-BKT, куколе - А9-УТК-6 и овсюгоотборниках А9-УТО-6, вертикальных обоечных машинах РЗ-БМО-6 или горизонтальных обоечных машинах РЗ-БГО-6. Отделение продуктов шелушения производится в вертикальном пневмо-сепараторе РЗ-БСД. На последующих машинах подготовительного отде-ления проводится холодное отволаживание зерна в каждом пото-ке;кондиционирование зерна, первое увлажнение проводится на машине мокрого шелушения AI-БMШ или аппарате интенсивного увлажнения А1-БШУ-2. Применение машины мокрого шелушения требует обработки про-дуктов шелушения, отделения воды на ceпapaтopе AI-БСТ и прессе для отжима мокрых отходов Б6-БПО, а также последующей сушки в сушилке ДСШ.

После увлажнения в машине А1-БМШ зерно дополнительно ув-лажняют в аппарате А1-БУЗ и затем отволаживают в бункере. После-дующая обработка зерна проводится в вертикальной обоечной машине РЗ-БМО-12, энтолейторе-стерилизаторе РЗ-БЭЗ, аспираторе РЗ-БАБ. До-увлажнение (добавление 0,15-0,3% воды) производится в аппарате А1-БАЗ или в шнеке интенсивного увлажнения А1-БШУ-1. В схеме подгото-вительного отделения предусмотрена надёжная пятиступенчатая магнит-ная защита с помощью магнитных сепараторов У1-БМП.

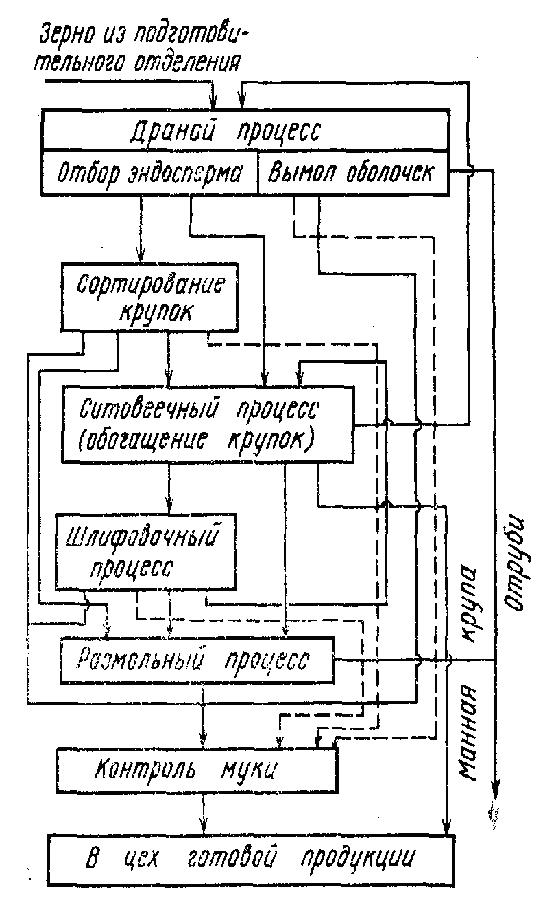

Зерно из подготовительного отделения передаётся в размольное отделение. В размольном отделении производятся операции, свя-занные с размолом зерна. Принципиальная схема организации одного из вариантов технологического процесса показана на рис.4.

Рис.4. Принципиальная схема сортового помола пшеницы в размольном отделении современного мукомольного завода

Согласно технологическому процессу мукомольного производства в размольном отделении выполняют следующие операции:

- относительно грубое дробление зерна и отбор эндосперма в виде крупок и дунстов (драной процесс);

- сортирование продуктов дробления зерна в драном процессе по крупности (сортировочный процесс);

- вымол оболочек зерна на конечных системах драного процесса;

- cортирование крупок по крупности и добротности в ситовеечных машинах (ситовеечный процесс, процесс обогащения крупок);

- обработка крупок на шлифовочных системах (шлифовочный процесс);

- размол чистых (обогащенных) крупок и дунстов с целью получения муки (размольный процесс);

- вымол оболочечных частиц на конечных системах размольного процесса;

- контрольное просеивание муки в рассевах (контроль муки);

- обогащение муки синтетическими витаминами (витаминизация муки).

Основной особенностью размольного отделения современного мукомольного завода является наличие двух секций А и В для размола партий зерна, отличающихся по стекловидносги. Потоки муки формиру-ются по качеству в три промежуточных потока, из которых в цехе фор-мирования сортов получают смешиванием готовые товарные сорта муки. На вальцовых станках применено водяное охлаждение вальцов.

В размольном отделении современного мукомольного завода установлены вальцовые станки AI-B3H, шестиприёмные рассевы РЗ-БРБ, четырёхприёмные рассевы для контраля муки РЗ-БРВ, энтолейторы РЗ-БЭР для дополнительного измельчения некоторых промежуточных продуктов, деташеры А1-БДГ, ситовеечные машины А1-БСО, бичевые вы-мольные машины А1-БВГ и виброцентрофугалы РЗ-БЦА для обработки проходовых продуктов бичевых машин.

Все это многообразие оборудования увязано в единый непре-рывный технологический процесс.

Транспортные операции с зерном на элеваторе осуществляются с помощью норий и ленточных транспортёров.

Промежуточные продукты в размольном отделении поднимаются всасывающим пневмотранспортёром, а мука транспортируется в цех формирования сортов аэрозольтранспортом.

Очистка воздуха аспирационных и пневмотранспортных сетей производится с помощью рукавных фильтров с импульсной обратной продувкой рукавов.

Особое внимание при организации технологического процесса уделено стабилизации нагрузки на технологическое и транспортное обо-рудование. С этой целью после бункеров установлены автоматические дозаторы. Такое техническое решение позволило с высокой точностью формировать помольные партии зерна и полностью исключить нерит-мичность работы оборудования, что обычно приводит к накоплению про-дукта в транспортных коммуникациях и машинах (подпоры и "завалы").

Необходимо отметить высокий уровень автоматизации технологического процасса. Управление осуществляется с пульта, на котором имеется информация о состоянии каждой машины, качестве муки по белизне, выходу муки по каждому потоку и количеству муки, выработанной с начала смены, степень заполнения бункеров контролируется датчиками уровня.

Пуск оборудования производится с пульта в автоматическом ре-жиме. Работа всех машин сблокирована в соответствии с технологической цепочкой и уровнем продукта в емкостях и машинах.

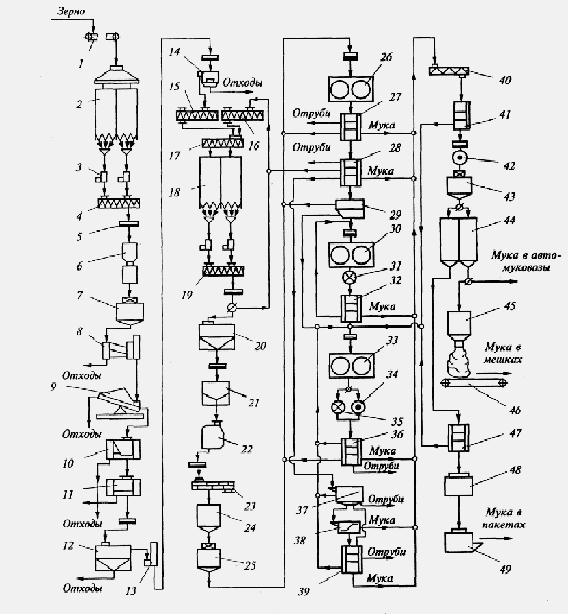

На рис.5 показан один из вариантов машинно-аппаратурной схе-мы линии мукомольного производства при сортовом помоле пшеницы.

Рис.5. Машинно-аппаратурная схема линии мукомольного производства

Устройство и принцип действия линии. Предварительно очищенное зерно подают из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2. Силосы оборудованы датчиками верхнего и нижнего уровней, которые связаны с центральным пунктом управления. Зерно из каждого силоса выпускают через самотечные трубы, снабженные электропневматическими регуляторами потока зерна 3. С помощью регуляторов и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна.

Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический до-затор 7. Далее зерно подвергают многостадийной очистке от примесей. В зерноочистительном сепараторе 8 отделяют крупные, мелкие и легкие примеси. В камнеотделительной машине 9 выделяют минеральные примеси. Затем зерно очищается в дисковых триерах: куколеотборнике 10 и овсюгоотборнике 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине 12, а с по-мощью воздушного сепаратора 13 отделяют аспирационные относы.

Далее зерно через магнитный сепаратор попадает в машину мокрого шелушения 14 и после гидрообработки системой винтовых кон-вейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. Силосы оборудованы датчиками уровня зерна, которые связаны с центральным пунктом управления. Система распределения зерна по отлежным силосам обеспечивает необходимые режимы отволаживания с различной продолжительностью и делением потоков в зависимости от стекловидности и исходной влажности зерна. После основного увлажнения и отволаживания предусмотрена возможность повторения этих операций через увлажнительный аппарат 16 и винтовой конвейер 17.

После отволаживания зерно через регулятор расхода, винтовой конвейер 19 и магнитный аппарат поступает в обоечную машину 20 для обработки поверхности. Из этой машины зерно через магнитный аппарат попадает в энтолейтор-стерилизатор 21, а затем в воздушный сепаратор 22 для выделения легких примесей. Далее через магнитный аппарат его подают в увлажнительный аппарат 23 и бункер 24 для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 25 и через магнитный аппарат направляют на измельчение в первую драную систему.

В каждую драную систему входят вальцовые станки 26, рассевы драных систем 27, рассевы сортировочные 28 и ситовеечные машины 29. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и час-тично средней крупок, а на втором - средней и мелкой крупок, дунстов и муки. В ситовеечных машинах 29 обогащают крупки и дунсты I, II и III драных систем и крупку шлифовочного процесса.

Обработке в шлифовальных вальцовых станках 30 подвергают крупную и среднюю крупку /, II и III драных систем после ее обогащения в ситовеечных машинах 29. Верхние сходы с сит рассевов III и IV драных систем направляют в бичевые вымольные машины 37, проход последних обрабатывают в центрифугалах 38. В размольном процессе применяют двухэтапное измельчение. После вальцовых станков 30 и 33 установлены деташеры 31 и 35 для разрушения конгломератов промежуточных про-дуктов измельчения зерна и энтолейторы 34 для стерилизации этих продуктов путем ударных воздействий.

В рассевах 32, 36 и 39 из продуктов измельчения высевают муку, которая поступает в винтовой конвейер 40. Из него муку подают в рассе-вы 41 на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат, энтолейтор 42 и весовой дозатор 43 распределяют в функциональные силосы 44. Из них обеспечивается бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо с помощью весовыбойного устройства 45 муку фасуют в мешки, которые конвейером 46 также передают на транспорт для отгрузки на предприятия-потребители муки. Перед упаковыванием в потребительскую тару муку предварительно просеивают на рассеве 47, упаковывают в бумажные пакеты на фасовочной машине 48. Пакеты с мукой группируют в блоки, которые заворачивают в полимерную пленку на машине для групповой упаковки 49. Полученные блоки из пакетов с мукой передают на транспортирование в торговую сеть.

Отделение готовой продукции современного мукомольного завода существенно отличается по функциям и оборудованию oт анало-гичных отделений традиционных мукомольных заводов сортового помола, рассмотренного выше.

Здесь выполняются следующие операции:

- бестарное хранение муки по потокам;

- формирование товарных сортов муки с помощью многокомпо-нентных весов и смесителя периодического действия;

- расфасовка (выбой) муки и манной крупы в мешки массой по 50 кг и в бумажные пакеты массой по 2 кг;

- бестарный отпуск муки в автомобильный и железнодорожный транспорт;

- отпуск муки в таре (в мешках и в групповой упаковке пакетов) в автомобильный и железнодорожный транспорт;

- гранулирование, хранение и отпуск отрубей на железнодорож-ный (в гранулах) и автомобильный (в рассыпном виде) транспорт.

Такая многофункциональная деятельность отделения готовой продукции требует полной механизации и высокой автоматизации всех операций.

Управление основными процессами отделения ведётся со специального пульта. Управление операциями отпуска продукции производит-ся со своего пульта, размещённого в непосредственной близости от отпускных устройств.

Таким образом, современное мукомольное производство построено на высокопроизводительном комплектном оборудовании, полно-стью механизировано и управляется дистанционно с широким примене-нием средств автоматизации. Такой технический уровень производства достигнут за счёт высокой надежности оборудования и средств автоматизации, а также хорошей аспирации оборудования.

Растительные масла получают из семян и плодов масличных культур, в том числе подсолнечника, рапса, хлопчатника, сои, кунжута, арахиса, пальмы, копры, семян нигра и льна.

Полученные растительные масла могут использоваться в качестве продукта питания (например, пищевое масло), в качестве сырья для производства лаков и масляных красок и в качестве альтернативного топлива для двигателей или блочных ТЭЦ.

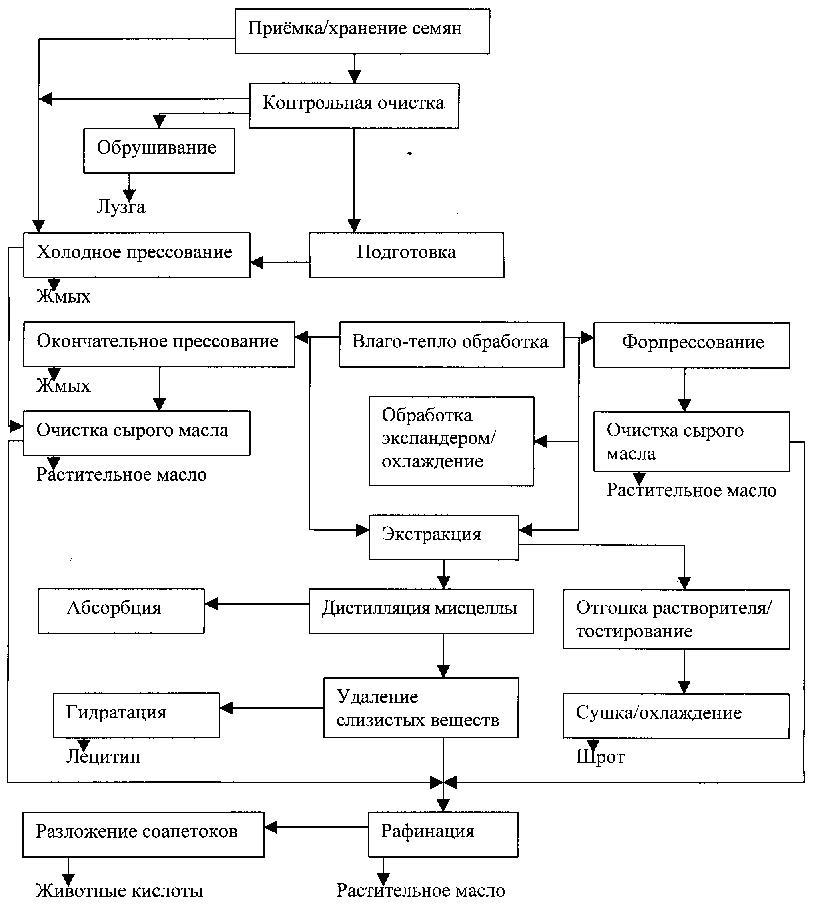

Рассмотрим технологический процесс и классификацию оборудования для получения растительного масла. Возможные конфигурации технологического процесса, обеспечивающего реа-лизацию всех технологических ступеней получения растительного масла, показаны на рис.6.

Для классификации технологического оборудования для всех технологических ступеней производства растительных масел рациональным является принцип группировки по реализуемым технологическим операциям. В соответствии с этим принципом оборудование можно разделить на следующие группы:

- машины для очистки масличных семян;

- аппараты для сушки масличных семян;

- машины для обрушивания масличных семян;

- машины для разделения рушанки;

- машины для измельчения семян и ядра;

- аппараты для влаготепловой обработки мятки;

- машины для извлечения масла путем прессования;

- аппараты для экстракции масла;

- аппараты для дистилляции мисцеллы;v

- аппараты для обработки шрота.

Кроме перечисленных групп основного оборудования производ-ства растительных масел следует выделить группы вспомогательного оборудования:

- оборудование для разгрузки, взвешивания и транспортирова-ния масличных семян;

- оборудование для обработки продуктов прессования (масла и жмыха);

- вспомогательное оборудование экстракционных цехов.

Рис.6. Технологические ступени получения растительного масла

В настоящее время начинают получать широкое распространение комплексные установки для получения растительных масел.

Главные, вспомогательные и побочные установки выбираются в соответствии с имеющейся на конкретном месте инфраструктуры и с уче-том настоящих и перспективных источников получения сырья и требований рынка. При этом особое внимание уделяется вопросам оптимизации энергозатрат.

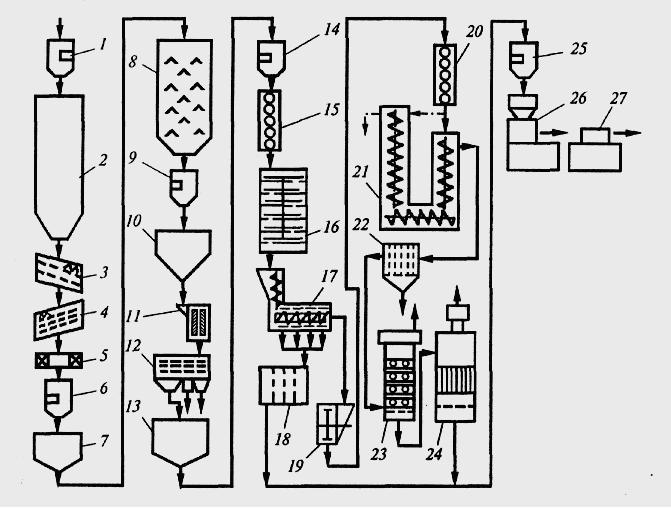

Машинно-аппаратурная схема линии производства растительного масла из семян подсолнечника представлена на рис.7.

Устройство и принцип действия линии. Поступающие на кратковременное хранение в силос 2 семена подсолнечника предварительно взвешивают на весах 1. Семена могут содержать большое количе-ство примесей, поэтому перед переработкой их дважды очищают на двух - и трехситовых сепараторах 3 и 4, а также на магнитном уловителе 5. Примеси растительного происхождения, отделяемые на сепараторах, собирают и используют в комбикормовом производстве.

Очищенные от примесей семена взвешивают на весах 6 и пода-ют в расходный бункер 7, откуда они транспортируются в шахтную сушилку 8, состоящую из нескольких зон. Сначала семена сушат, а затем охлаждают. В процессе тепловой обработки их влажность уменьшается с 9-15 до 2-7 %. Температура семян во время сушки около 50 °С, после охлаждения - 35 °С. Высушенные семена проходят контроль на весах 9, а затем направляются в силосы 2 на длительное хранение или в промежуточный бункер 10 для дальнейшей переработки.

Рис.7. Машинно-аппаратурная схема линии производства подсолнечного масла

Дальнейшая переработка семян заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две самостоятельные операции: шелушение (обрушивание) семян и собственно отделение оболочки от ядра (отвеивание, сепарирование). Семена шелушат на дисковой мельнице 11, куда они поступают из промежуточного бункера 10. Рушанка, получаемая из семян после мельницы, представляет собой смесь, состоящую из частиц, различных по массе, форме, парусности и размерам. В рушанке присутствуют целые ядра, их осколки, ряд разнообразных по величине и форме частиц оболочки и, наконец, целые семена - недоруш. Поэтому для отделения оболочки от ядра в основном применяют аспирационные веялки - воздушноситовые сортирующие машины. Из такой машины 12 ядро подается в промежуточный бункер 13, а все остальные части смеси обрабатываются для выделения целых ядер и обломков семян подсолнечника, которые вместе с целыми ядрами поступают на дальнейшую переработку.

После взвешивания на весах 14 ядра подсолнечника измельча-ются на пятивальцовом станке 15. Процесс измельчения может осуществляться за один раз либо за два раза - предварительно и окончательно. При измельчении происходит разрушение клеточной структуры ядер подсолнечника, что необходимо для создания оптимальных условий для наиболее полного и быстрого извлечения масла при дальнейшем прессовании или экстрагировании.

Продукт измельчения - мезга - со станка 15 поступает в жаровню 16, в которой за счет влажностно-тепловой обработки, достигается оптимальная пластичность продукта и создаются условия для облегчения отжима масла на прессах. При жарении влажность мезги понижается до 5-7 %, а температура повышается до 105-115 °С.

Из шнекового пресса 17, в который после жаровни подается мез-га, выходят два продукта: масло, содержащее значительное количество частиц ядра и потому очищаемое в фильтр-прессе 18, и жмых, содержа-щий 6,0-6,5 % масла, которое необходимо извлечь из него. Поэтому в дальнейшем гранулы жмыха подвергаются измельчению в молотковой дробилке 19 и вальцовом станке 20, а продукт измельчения - экстрагированию в экстракционном аппарате 21. Аппарат имеет две колонны, соединенные перемычкой, в которых расположены шнеки, транспортирующие частицы жмыха из правой колонны в левую. Противотоком к движению жмыха перемещается экстрагирующее вещество - бензин, являющийся летучим растворителем. В связи с тем что бензин в смеси с воздухом воспламеняется при температуре около 250 °С, на экстракционных заводах температура перегрева технологического пара не должна превышать 220 °С.

Посредством диффузии масло извлекается из разорванных клеток жмыха, растворяясь в бензине. Смесь масла, бензина и некоторого количества частиц вытекает из правой колонны экстрактора 21 и направляется в отстойник 22.

Из левой экстрагирующей колонны аппарата 21 выводится обезжиренный продукт, который называется шротом. После извлечения из него остатков бензина шрот направляется на комбикормовые заводы.

Очищенный от твердых частиц раствор масла в бензине - мисцелла - подается на дистилляцию. В предварительном дистилляторе 23 мисцелла нагревается до 105-115 °С, и из нее при атмосферном давлении частично отгоняются пары бензина. В окончательном дистилляторе 24, работающем под разрежением, из мисцеллы удаляются остатки бен-зина, и очищенное масло подается на весы 25. После весового контроля масло подается в упаковочную машину 26, а в машине 27 пачки фасованного масла укладываются в ящики.

Сахар является одним из основных источников углеводного питания человека.

Углеводы - это сахаристые вещества безазотистых органических соединений, являющихся частью сухих веществ, входящих в химический состав пищевых продуктов. Углеводы занимают одно из ведущих мест в питании человека и животных. В виде различных продуктов углеводы как по массе, так и по суммарной калорийности составляют около 70% су-точного рациона питания людей, около 400 г в сутки. Но прежде чем сахар поступает на прилавок, он проходит через сложный технологический процесс.

Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. Выход чистого сахара обычно составляет 14-15% массы переработанной свеклы.

Производство сахара из свеклы - это физико-химический, достаточно сложный процесс, основными операциями которого является:

- подача корнеплодов на завод;

- мойка;

- взвешивание сырья на автоматических весах; измельчение в стружку;

- получение сока на диффузионных установках; очистка сока;

- сгущение сока (выпарка);

- уваривание сиропа до кристаллизации сахара;

- отделение кристаллов сахара от патоки и пробелка сахара на центрифугах;

- сушка сахара;

- упаковывание сахара в мешки или транспортирование его на склад бестарного хранения.

Переработка доброкачественного сырья увеличивает выход про-дукта.

Химический состав корнеплодов

Корнеплоды сахарной свеклы - основное сырье для производства сахара (сахарозы) в зоне умеренного климата земного шара. До XIX века единственным сырьем для получения его был сахарный тростник, из которого вырабатывают сахара больше, чем из свеклы. Наша страна занимает первое место в мире по производству свекловичного сахара.

Корнеплоды сахарной свеклы, как и все другие сочные продукты растительного сырья, - труднохранимые объекты. В период хранения содержание сахара в корнях значительно снижается, в связи с этим при длительном хранении свеклы на заводах уменьшается и выход сахара. В корнеплоде сахарной свеклы содержится большое количество органических веществ, перечень и процентный состав которых дан на рис.8. Из схемы видно, что главная составная часть сухих веществ корнеплодов - сахароза (C12H22O11). Ее содержание в свежеубранной сахарной свекле составляет 16-20 %.

Рис.8. Химический состав корнеплода сахарной свеклы

Под действием ферментов и органических кислот сахароза в водных растворах подвергается гидролизу и расщепляется на глюкозу и фруктозу. Данный процесс называют инверсией, а получаемый продукт - инвертным сахаром, содержащим моносахара.

В свежих, здоровых корнеплодах моносахара составляют всего 0,04-0,1% массы. При производстве сахара повышенное содержание этих веществ в свекле нежелательно, так как затрудняет кристаллизацию сахарозы и обусловливает ее потери в патоке.

Половину всех нерастворимых веществ (мякоти), или 2,4-2,5% массы корня, составляют пектиновые вещества. По сравнению с цел-люлозой (клетчаткой) и гемицеллюлозой это менее стойкие компоненты мякоти. Они находятся в соединении с целлюлозой и образуют протопектин.

В свеклосахарном производстве пектиновые вещества подверга-ются гидролизу с образованием галактуроновой кислоты, метилового спирта и других соединений. Пектины очень чувствительны к действию щелочей. Галактуроновая кислота образует с Са(ОН)2 студенистый осадок, затрудняющий фильтрование свекловичного сока. Пектин набухает в воде и увеличивает вязкость растворов, затрудняя диффузию сока. Кроме того, присутствие пектинов приводит к закупориванию пор фильтров.

Содержание азотистых органических веществ в соке и мякоти сахарной свеклы достигает 1,1-1,2%. Среди них основное место занима-ют белки (около 0,7%). Во время производства сахара при нагревании сока белки коагулируют и в основном удаляются. В состав небелковых азотистых веществ входят амиды и аммиачные соединения, аминокислоты, бетаин и др.

В свеклосахарном производстве некоторые азотистые вещества (аминокислоты и органические основания, главным образом бетаин) счи-таются вредными. Сок от них освободить нельзя, поэтому они проходят вместе с сахаром до последних фаз технологического процесса, попадают в патоку и увеличивают потери продукта. Общее количество вредных (не удаляемых) азотистых соединений составляет 0,4 %.

Схема технологического процесса переработки сахарной свеклы в сахарный песок

Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. Производство сахара из свеклы в своей основе - физико-химический и достаточно сложный процесс. Сахарозу извлекают из клеток диффузией, после чего применяют химические и теплофизические воздействия для отделения сахара от несахаров и превращения его в чистый кристаллический продукт.

Переработку свеклы обычно ведут по технологической схеме, показанной на рис.9. Согласно донной схеме, техпроцесс делится на следующие основные этапы: подача корнеплодов на завод; мойка; взвешивание сырья на автоматических весах; измельчение в стружку; получение сока на диффузионных установках; очистка сока; сгущение сока (выпарка) уваривание сиропа до кристаллизации сахара; отделение кристаллов сахара от патоки и пробелка сахара на центрифугах; сушка сахара; упаковывание сахара в мешки или транспортирование его на склад бестарного хранения.

Рис.9. Технологическая схема линии переработки свеклы

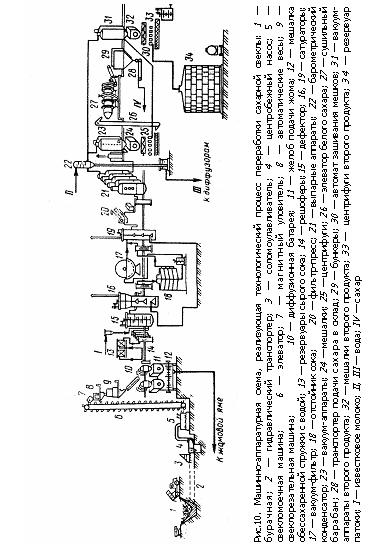

Для реализации технологического процесса переработки свеклы используется соответствующее оборудование, объединённое в единую технологическую линию (рис.10).

Рассмотрим некоторые технологические опирации. С кагатного поля, находящегося на территории сахарного завода, а также на автомобилях или по железной дороге свекла поступает в бурачную. Она представляет собой один или несколько длинных наземных или углубленных в землю бункеров.

В бурачной свеклу разгружают струей воды, выходящей из головки гидранта под давлением. Вода смывает свеклу в желоб гидравлического транспортера, по которому корнеплоды поступают на переработку. Для отделения от свеклы посторонних примесей (соломы, ботвы, камней, песка и др.) на транспортере устанавливают ловушки.

При гидравлическом транспортировании свекла частично отмывается от земли. В свекломойках производится окончательное отделение соломы, ботвы, камней и песка.

Для извлечения сахара корнеплоды измельчают в стружку на специальных машинах (свеклорезках) в виде полосок желобчатой формы шириной 4-6 и толщиной 1,2-1,5 мм или прямоугольных пластинок. Диффузия сахарозы происходит полнее и быстрее, если стружка имеет наибольшую поверхность на единицу массы.

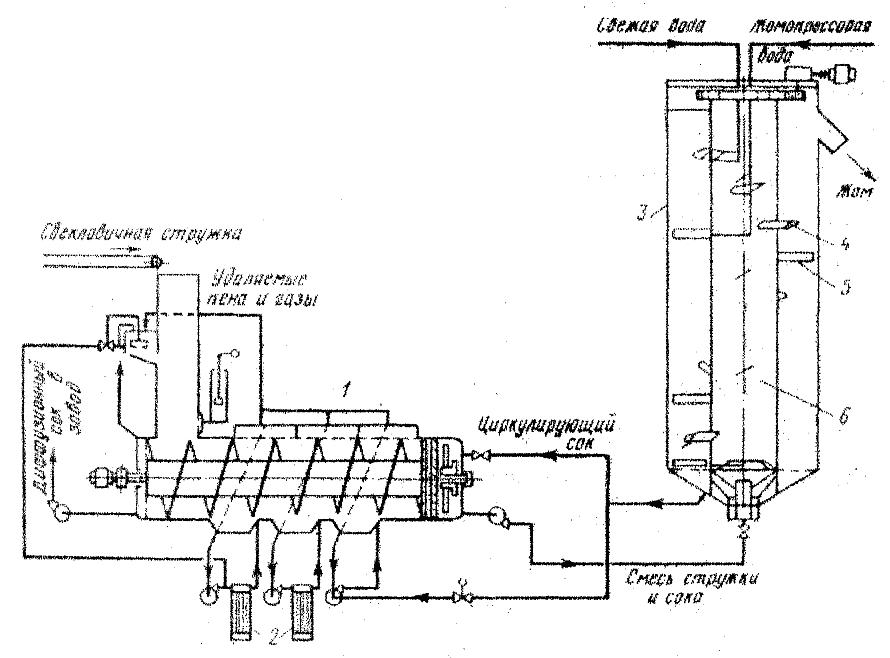

Свекловичная стружка поступает на транспортер, подающий ее в диффузионные аппараты непрерывного действия или в диффузионные батареи. Сахар из стружки извлекают горячей водой (рис.11).

Рис.11. Схема колонного диффузионного аппарата КДА

Относительно полное извлечение сахара диффузионным способом возможно только после нагревания стружки до температуры 60 °С, когда происходит процесс коагуляции белков цитоплазмы. Белки превращаются в отдельные сгустки, комочки, между которыми сахар и другие водорастворимые вещества проходят к оболочкам клеток и сквозь них в окружающий раствор.

Коэффициент диффузии сахарозы при повышении температуры до 70 °С возрастает в три раза и составляет 1,07 против 0,37 при температуре 20°С. Количество веществ, перешедших в диффузионный сок (% от их содержания в свекле), составляет: сахарозы 98, белков 30.

Диффузию сока проводят на аппаратах шнекового типа. Стружка поступает в аппарат непрерывно, а навстречу ее движению подают воду, с помощью которой и происходит обессахаривание. Предварительно стружку ошпаривают (нагревают) горячим соком для плазмолиза клеток в специальных ошпаривателях. Нагретая стружка, перемещаемая шнеком с одного конца аппарата в другой, отдает потоку воды сахара и растворимые несахара. По мере движения стружка все более обессахаривается. При выходе из аппарата стружка (называемая жомом) содержит сахара 0,2-0,28 % от массы переработанной свеклы. Диффузионный сок представляет собой мутную, быстро темнеющую на воздухе жидкость. В нём, кроме сахара, присутствуют органические и минеральные несахара. Кроме того, в диффузионном соке во взвешенном состоянии находятся мелкие частицы свекловичной стружки. Сок обладает слабокислой реакцией и способен пениться.

Очистка сока заключается в удалении взвешенных частиц и несахаров. Из диффузионного сока удаляют около 40 % несахаров. Оставшиеся несахара проходят все дальнейшие технологические процессы и скапливаются в патоке - мелассе.

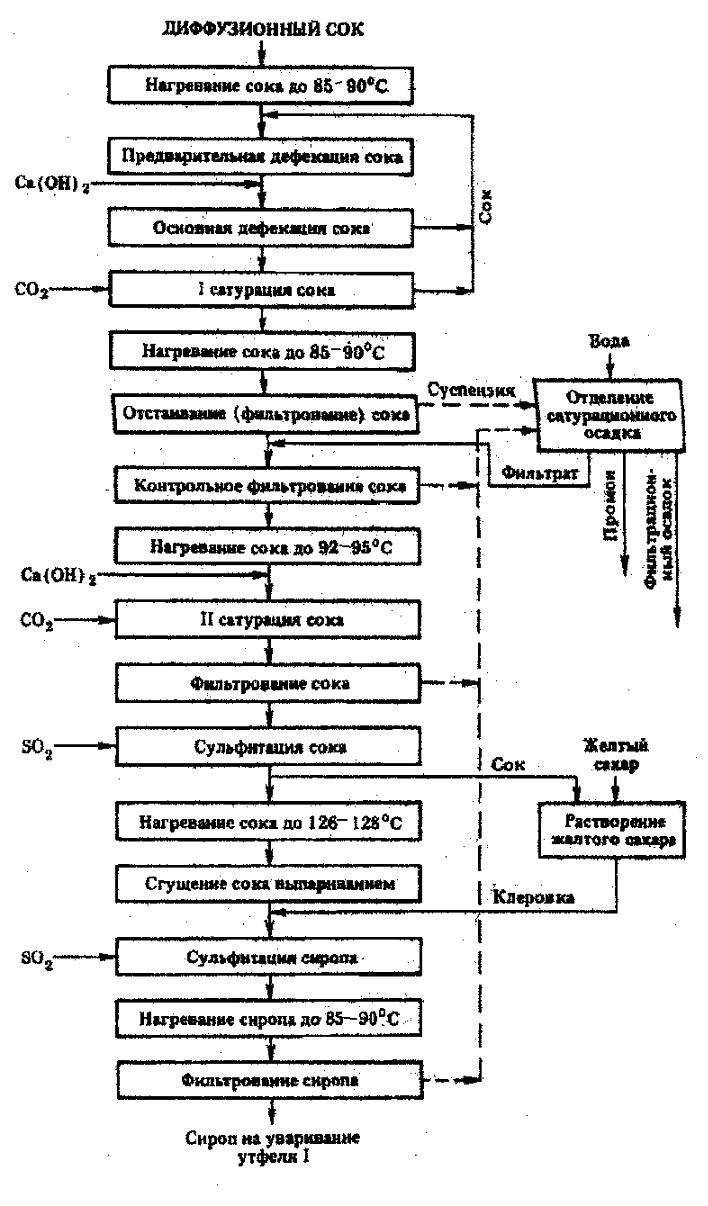

Очистка сока представляет из себя сложный физико-химический технологический процесс (рис.12), включающий следующие операции: дефекацию предварительную и основную, сатурацию первую и вторую, сульфитацию и контрольную фильтрацию сока.

Сок, подогретый до температуры 85-90 °С, дважды обрабатывают известковым молоком. Под действием извести белки и другие вещества, находящиеся в диффузионном соке в виде крупных мицелл, коагулируют. Под влиянием гидроксильных ионов (ОН-) происходят реакции осаждения солей алюминия, железа и магния в виде гидроокисей данных металлов.

Продолжительность предварительной операции очистки сока (дефекации) при нагревании сока до температуры 80-90 °С составляет 8-10 мин. Ее проводят в специальных аппаратах.

Рис.12. Принципиальная схема технологического процесса очистки дифузионного сока

Следующий этап очистки сока - сатурация, которую осуществ-ляют в два приема: сначала первую и после отделения осадка - вторую. Основная цель процесса состоит в том, чтобы, насыщая сок диоксидом углерода, вызвать выпадение извести в осадок в виде углекислого кальция (СаСО3). Образующийся в аппаратах - сатураторах мел обладает очень тонкой структурой и активно поглощает различные органические вещества, особенно несахара, окрашивающие сок. Последний становится более светлым и прозрачным.

Сок поступает в сатуратор сверху и, попадая на разбрызгивающий диск, равномерно стекает. Сатурационный газ подают в нижнюю часть аппарата. Газ приводит сок во вращательное движение, хорошо с ним перемешиваясь. Основную часть обработанного газом сока первой сатурации после предварительного подогрева до температуры 90 °С на-правляют на фильтрацию.

Отфильтрованный сок, подогретый до температуры 100 °С, поступает на вторую сатурацию. Задача состоит в максимальном осаждении и удалении извести и солей кальция, которые могут вызвать затруднения при уваривании сока.

На второй сатурации сок обрабатывают диоксидом углерода щелочности рН 8,8-9. В результате в нем остается минимальное количество кальциевых солей и уменьшается отложение накипи на выпарке. После второй сатурации сок снова поступает на фильтрацию.

Фильтрацию ведут на фильтрах-прессах или вакуум-фильтрах. В результате образуются два продукта: более очищенный сок и фильтр-прессная грязь - отход сахарного производства.

Для обесцвечивания и уменьшения вязкости сок, полученный после фильтрации, сульфитируют (обрабатывают сернистым газом). Сульфитация обесцвечивает сок, снижает его щелочность, способствует уменьшению вязкости сиропа, что облегчает кристаллизацию и отделе-ние кристаллов сахара.

Сульфитируют сок в специальных аппаратах - сульфитаторах. Сок в них поступает сверху, разбрызгиваясь в виде дождя, падает вниз и обрабатывается сернистым газом.

Доброкачественность сока после второй сатурации и фильтрации составляет 91-93 % с содержанием сухих веществ 14-16 %, в том числе сахарозы 13-14 %. Следующая задача состоит в том, чтобы кристаллиза-цией получить из сока сахар. С этой целью из сока в два приема удаляют воду. Сначала сок выпаривают на выпарных аппаратах до содержания сухих веществ в сиропе 65-70 %. Затем продукт дополнительно очищают и уваривают в вакуум-аппаратах до содержания сухих веществ 92-93 %.

При дальнейшем выпаривании воды из сиропа раствор перена-сыщается, и в нем начинают образовываться кристаллы сахара. В ре-зультате такого уваривания сиропа получают продукт - первый утфель. Он представляет собой густую вязкую массу, состоящую из кристаллов сахара и межкристальной жидкости с содержанием сухих ве-ществ 92-93 %. Для предотвращения карамелизации сахара, что может наблюдаться при температуре кипения утфеля (120 °С) при нормальном атмосферном давлении сироп уваривают в вакууме. При этом температу-ра кипения не должна превышать 80 °С.

Для образования или заводки кристаллов в вакуум-аппарат добавляют небольшое количество (50-100 г) сахарной пудры, способствующей быстрому образованию центров кристаллизации. Затем продукт направляют в центрифуги для отделения кристаллов сахара от патоки. Получаемую жидкость называют зеленой патокой.

Оставшиеся на сетчатой поверхности барабана кристаллы сахара пробеливают горячей водой и паром, при этом часть кристаллов сахара растворяется. Полученный раствор, состоящий из воды, остатка патоки и растворенного сахара, называют белой патокой. Ее подают в вакуум-аппараты в конце уваривания первого утфеля. Выгружаемый из центрифуги белый сахар влажностью 0,5-0,6 % и температурой 70-75 °С попадает в сушильное отделение. В барабанной сушилке его подсушивают до стандартной влажности (0,1-0,15 %), используя остаточную теплу самого сахара, просеивают на ситах, пропускают через магнитный сепаратор и направляют в бункер для упаковывания в мешки.

Зеленая патока поступает в другой вакуум-аппарат для уваривания второго утфеля. После дополнительной кристаллизации второй утфель направляют на центрифуги, где снова отделяют кристаллы сахара, но желтого цвета - желтый сахар. Последний возвращают в производство, растворяя его в соке после второй сатурации. Данный процесс именуют клеровкой. Растворенный в соке желтый сахар примешивают к сиропу с выпарки, поступающему на сульфитацию. Оттек второго утфеля называют кормовой патокой, или мелассой.

Выход чистого сахара на современных заводах зависит от сахаристости сырья и обычно составляет 14-15 % массы переработанной свеклы.

Сахар хранят в чистых, сухих, отапливаемых или неотапливаемых складах, с возможно равномерной температурой. Чтобы он не отсыревал, в складах поддерживают относительную влажность воздуха менее 70 %. Мешки с сахаром укладывают в штабеля на настилы из брусков или досок, оставляя между ними и вдоль стен проходы шириной 0,7 м.

Отходы свеклосахарного производства и их использование

Корнеплод сахарной свеклы содержит большое разнообразие химических веществ, содержащихся в свекловичном соке. Примерное весовое соотношение веществ, из которых состоят корнеплоды сахарной свеклы, показано на рис.13. Не все вещества переходят в сахар и попадают в отходы, которые являются сырьём для других, сопутствующих, производств.

Рис.13. Примерное весовое соотношение веществ, из которых состоят корнеплоды сахарной свеклы

Основные отходы свеклосахарного производства: жом, кормовая патока и фильтрпрессная грязь. Выход жома составляет около 90 % пе-реработанной свеклы. В свежем жоме содержится воды 93 и сухих ве-ществ 6-7 %. В состав последних входят (%): клетчатка - 2,5, азотистые вещества - 0,6; пектиновые вещества - 2,6; зола - 0,2 и сахароза - 0,2.

Жом - ценный корм для скота, его применяют в свежем, сухом и кислом виде. Перевозка сырого жома вследствие большого содержания воды нерентабельна, поэтому его используют в хозяйствах, расположен-ных вблизи сахарных заводов. Чтобы сырой жом не портился, его сило-суют.

Для повышения кормовой ценности и транспортабельности жом сушат в барабанных сушилках после предварительного удаления половины воды прессованием. Выход сухого жома составляет около 8 % массы сырого. Такой жом содержит сухих веществ около 90 %, хорошо хранится и по питательности близок к овсу. Сухой жом используют в качестве одного из компонентов при приготовлении некоторых комбикормов. Из жома получают также свекловичный пектин, используемый в кондитерской и других отраслях промышленности.

Кормовая патока (меласса) составляет 3,5-5 % массы переработанной свеклы, содержит сахара около 50 %. Преобладающее количество получаемой мелассы применяют для производства этилового спирта. Около половины ее расходуют для сдабривания грубых кормов и приготовления комбикормов.

Меласса также служит сырьем для производства хлебопекарных дрожжей. Сбраживанием мелассы получают глицерин, молочную, лимонную и глутаминовую кислоты и другие продукты, идущие на приготовление лекарств. Способом известковой сепарации из мелассы извлекают сахар.

Количество сухой фильтр-прессной грязи составляет 5-6 % мас-сы свеклы. Она содержит углекислый кальций (около 80 %), немного солей фосфорной кислоты и азотистых веществ. Отход служит известковым удобрением кислых почв.

Широко известный и популярный напиток - пиво изготавливает-ся уже несколько тысячелетий, но только современные технологические приёмы и оборудование, разработанное в последнее время, сделало его выгодным для производителя и доступным для потребителя. Но, несмотря на свою древность, производство пива является сложным в технологическом и техническом плане, а его вкусовые и потребительские качества полностью зависят от искусства и секретов пивоваров, защищаемых международными патентами. Исходя из этого, данный раздел будет раскрыт более подробно.

Пивобезалкогольная отрасль пищевой промышленности России насчитывает около 700 предприятий, выпускающих пиво, солод, безалкогольные напитки, минеральную воду. Среди этих предприятий в основном заводы с годовой мощностью до 3 тыс. т солода, до 2 млн дал пива, до 1 млн. дал безалкогольных напитков, менее 40 млн минеральных вод. К крупным заводам относятся предприятия с годовой мощностью 5 млн дал пива и безалкогольных напитков, а также заводы с мощностью от 40 до 80 млн. бутылок минеральной воды.

Основные этапы технологического процесса производства пива

Получение высококачественной продукции в первую очередь обеспечивается применением сырья хорошего качества и наиболее ра-циональных методов его переработки с использованием технологических линий, а также соблюдением технологии изготовления.

Очистка солода предусматривает его полировку для удаления пыли и остатков ростков, а также металлических примесей.

Дробление солода проводят для интенсификации физических и биохимических процессов растворения зерна при затирании, а также обеспечения фильтрования затора через слой дробины.

Приготовление сусла включает в себя следующие процессы: затирание сырья, фильтрование затора, кипячение сусла с хмелем и отделение хмелевой дробины.

Затирание осуществляют в целях перевода в растворимое состояние максимального количества экстрактивных веществ солода и несоложеных материалов.

Цель фильтрования затора - отделение жидкой фазы (сусла) от твердой (дробины) с последующим вымыванием водой экстракта, удержанного дробиной.

Кипячение сусла с хмелем предусматривает концентрирование сусла до заданной массовой доли сухих веществ в начальном сусле, перевод составных веществ хмеля в раствор, инактивацию ферментов, коагуляцию белковых веществ и стерилизацию сусла.

Для подготовки сусла к осветлению и охлаждению его отделяют от хмелевой дробины, чтобы исключить отрицательное влияние ее на цвет и вкус пива.

Осветление и охлаждение сусла проводят для выделения из него взвесей, насыщения кислородом и снижения температуры до начальной температуры брожения.

Главное брожение сусла осуществляют с целью расщепления дрожжами основного количества углеводов с образованием этилового спирта, диоксида, побочных продуктов брожения и формирования оптимального состава молодого пива.

Дображивание молодого пива предусматривает естественное насышение его диоксидом углерода в результате сбраживания оставшегося количества углеводов, образование специфических аромати-ческих веществ, осаждение дрожжей, взвесей, белковых и полифеноль-ных соединений.

Осветление пива проводят для того, чтобы удалить вещества, ухудшающие прозрачность и стойкость пива.

Розлив пива осуществляется для получения готового продукта в виде бутылочного, баночного или бочкового пива.

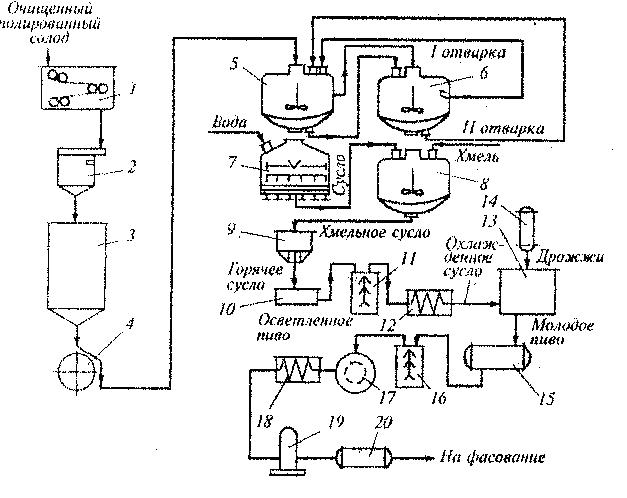

Устройство и принцип действия линии производства пива

Машинно-аппаратурная схема линия производства пива показана на рис.14. Очищенный солод измельчается в вальцовой дробилке 1 в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дробленый солод взвешивают весами 2 и ссыпают в бункер 3. Отлежавшийся дробленый солод проходит магнитную очистку в магнитоуловителе 4 и подается в заторный аппарат 5, где смешивается с теплой водой (около 0 °С) и перемешивается. По окончании перемеши-вания (затирания) часть заторной массы (около 40 %) перекачивают в другой заторный аппарат 6, где нагревают до температуры осахаривания (около 70 °С), а по окончании осахаривания-до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в аппарат 5. При смешивании кипящей части затора с затором, оставшимся в аппарате 5, температура всей массы достигает 70 °С. Затор оставляют в покое для осахаривания.

Рис.14. Машинно-аппаратурная схема линии производства пива

По окончании осахаривания часть затора снова перекачивают в аппарат 6 (вторая отварка) и нагревают до кипения для разваривания крупки. Вторую отварку возвращают в аппарат 5, где после смешивания обеих частей затора температура его повышается до 75-80 °С. Затем весь затор перекачивают в фильтрационный аппарат 7. Прозрачное сусло стекает в сусловарочный аппарат 8.

В аппарате 8 сусло кипятится с хмелем. При кипячении сусла выпаривается некоторое количество воды, происходят частичная денатурация белков сусла и его стерилизация. Горячее охмеленное сусло спускают в хмелеотделитель 9, где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла 10.

Горячее сусло из сборника 10 подается в центробежный тарель-чатый сепаратор 11, в котором оно очищается от взвешенных частиц коагулированных белков. Из сепаратора 11 сусло нагнетается в пластинчатый теплообменник 12, где охлаждается до 5-6 °С. Охлажденное сусло сливают в бродильный чан 13 вместе с дрожжами из чана 14. Брожение длится 6-8 суток. По окончании главного брожения молодое пиво отделяют от дрожжей и перекачивают в танк 15 для дображивания в течение 11-19 суток. По окончании дображивания пиво под давлением диоксида углерода нагнетается в сепаратор-осветлитель 16 и фильтр 17, где оно освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелкодисперсных частиц. Осветленное пиво охлаждается рассолом в теплообменнике 18, насыщается (при необходимости) диоксидом углеро-да в карбонизаторе 19 и сливается в танк 20. Отфильтрованное пиво из танка 20 под давлением подается в отделение упаковывания в потребительскую и торговую тару.

В последние годы разработаны и внедрены технологические схемы производства пива с использованием ускоренных и непрерывных процессов. Технологические схемы могут быть различными в зависимо-сти от выбранного способа и применяемого оборудования. Любая схема должна обеспечивать при минимальных затратах материальных ресурсов максимальный выход и высокое качество готового продукта.

Очистка и дробление солода

Ячменный сухой солод после хранения содержит некоторое количество пыли, остатки ростков, случайно попавшие металлические частицы и другие примеси, наличие которых может ухудшить качество пива. Поэтому отлежавшийся солод очищают.

Для очистки солода используют полировочную машину, которая состоит из наклонных плоских сит, щеточного барабана и вентилятора. На ситах отделяются крупные и мелкие примеси, пыль отсасывается вен-тилятором. Далее солод поступает на быстровращающийся щеточный барабан и отбрасывается щетками на рифленую поверхность; под действием ударов и трения солод очищается от загрезнений - полируется.

Биохимическим процессам растворения при затирании солода предшествует механический процесс дробления, который необходимо проводить очень тщательно, так как от состава помола во многом зависит выход экстрактивных веществ. Решающее значение имеет содержание в дробленом солоде шелухи (оболочки), крупной и мелкой крупки, муки, мучной пудры. Растворимые составные части помола легко переходят в воду, а нерастворимые разлагаются под действием ферментов. Чем тоньше помол, тем полнее извлекаются экстрактивные вещества. Однако при очень тонком помоле происходит значительное измельчение оболочки зерен, в результате чего в фильтрационном аппарате создается плотный слой, что затрудняет фильтрацию и извлечение экстрактивных веществ из дробины. Кроме того, при значительном измельчении оболочки из нее извлекаются дубильные и горькие вещества, ухудшающие качест-во пива. Поэтому необходимо более тонко измельчать эндосперм зерна и минимально нарушать целостность оболочки.

Очистные сооружения являются неотъемлемой частью современных мясоперерабатывающих, молочных и хлебопекарных и других предприятий пищевой промышленности. Они имеют различную конструкцию, но одинаковое назначение - снижение загрязненности сточных вод до нормированных требований приёма в городскую канализацию, в водоём, на поля фильтрации или на рельеф.

За последние годы разработаны высокоэффективные методы очистки сточных вод в сложных очистных сооружениях с применением различных способов очистки, среди которых широкое распространение получили следующие:

- механический;

- физико-химический;

- электрический;

- электролитический;

- мембранный;

- экстракционный;

- химический;

- биологический;

- биохимический.

Выбор способа очистки определяется состоянием и видом загрязнения сточных вод и требованиям к их очистке после определённого вида производства.

Рассмотрим одну из схем локальных очистных сооружений для небольшого предприятия пищевого производства, сбрасывающего отходы в городскую канализацию. Локальные очистные сооружения, предлагаемые фирмой "АГРО-3", являются компактными установками блочного типа, в которых осуществляется многостадийная очистка с использованием методов отстаивания, реагентной обработки напорной флотации и фильтрации.

Очистные сооружения представляют собой набор емкостных технологических узлов, выполненных из унифицированных модульных элементов, отделений энергосилового оборудования, химического контроля, коммуникаций, обеспечивающих весь комплекс процессов очистки сточных вод и обработки отходов очистки (шлама и осадков).

Принципиальная машинно-аппаратурная схема наиболее полного варианта очистных сооружений показана на рис.15. Производственные сточные воды подаются в жироловку, представляющую собой многосекционный отстойник, оснащенный эрлифтами и скребковым механизмом. Здесь удаляется основная часть грубодисперсных загрязняющих компонентов. Осветленная вода из последней секции жироловки насосом через эжектор подается в блок реагентной флотационной обработки, куда дозируются растворы коагулянта, флокулянта и щелочи(для коррекции рН сточной воды). После реагентной обработки очищенная вода насосом через эжектор подается в напорный флотатор, откуда поступает в отстойник-осветлитель. Далее осветлённая сточная вода насосом подается на одну или две ступени механических фильтров и затем сбрасывается в канализацию.

Флотошлам из бака реагентной обработки и флотатора периоди-чески сбрасывается в первую секцию жироловки. Отходы очистки (шлам, осадок) периодически удаляются из жироловки на блок сгущения осад-ков для их последующей утилизации (или складирования на полигон от-ходов).

Степень очистки по основным загрязняющим компонентам со-ставляет 80-98%.

Рис.15. Технологическая схема локальных очистных сооружений для пищевых производств

Заключение

Высшая школа оказывает всевозрастающее влияние на ускорен-ное движение вперёд нашего общества, динамичное преобразование рыночной экономики, совершенствование общественных отношений. Особая роль принадлежит ей в развитии общей культуры, в активизации человеческого фактора.

Исходя из этого, высшая школа обеспечивает подготовку специалистов, сочетающих глубокую профессиональную компетентность, высокую культуру и гражданскую активность, верность слову и делу.

Будущий специалист должен постоянно стремиться к обновлению и обогащению своих знаний, обладать навыками научной организации трудовой деятельности, быть способным инициативно и ответственно решать задачи научно-технического, социального и культурного прогресса.

В техническом университете всё подчинено главной задаче - подготовке высококвалифицированных инженеров. Кто же такой современный инженер, работающий в области пищевого машиностроения? Прежде всего это широко образованный специалист, способный рабо-тать не только в области машиностроения, но и в других отраслях и сферах производственной деятельности. Это специалист, подготовленный для работы не только в технической, но и в экономической и управленческой сфере деятельности. Это гражданин, зрелый человек, твердо знающий свои обязанности и права. Это культурный человек, интересы которого не замыкаются в узкой профессиональной сфере, это патриот своей страны.

Профессия инженера всегда была и будет престижной. Это инженеры уже много веков назад создали дома и корабли, строили дороги и мосты, создавали новые машины и орудия. Можно смело утверждать, что профессия инженера, разрабатывающего машины для переработки пищевых материалов, уходит своими корнями в далекое прошлое.

За прошлое столетие изменилась структура человеческих знаний, исчезло множество профессий, появились другие, а профессия инженера по-прежнему нужна и её значимость постоянно возрастает.

Процесс обучения в высшей школе - это получение системно построенной информации в виде знаний, навыков, опыта. Обучение - двусторонний процесс. Это и деятельность преподавателя, и упорная целеустремленная работа студента. Конечные результаты обучения могут бить достигнуты только в результате усвоения студентом всего учебного материала. Учитывая же глубокую насыщенность каждого занятия новым материалом, студент должен не только посещать все занятая, но и активно работать на них. Только тогда он сможет приобрести знания на таком уровне, чтобы не просто иметь представление, не только суметь рассказать, что нужно сделать, но и суметь приобрести в процессе обучения практические навыки и показать, как надо сделать. Вот тогда и будут достигнуты цели обучения, максимально приближающие его к условиям будущей инженерной деятельности на производстве.

Основные требования к обучению в техническом университете: систематичность, последовательность, сознательность, активность - известны давно. В настоящее время, в эпоху бурного роста знаний, превращения науки в главную производительную силу общества эти требования приобретают особую значимость. Только такое отношение к учебе может привести студента к овладению инженерной специальностью. Как бы ни хорошо преподаватель объяснял, что и как нужно изучать, как бы он ни раскрывал вопрос, если студент не будет активно работать с учебным материалом, он не поймёт и не усвоит необходимые знания.

Обучение и формирование будущего специалиста лучше всего осуществляется при системном построении учебного процесса. В настоящее время, как было показано, традиционное обучение в вузе ведется по циклам дисциплин: общих гуманитарных и социально-экономических, общих математических и естественнонаучных, общепрофессиональных, специальных и дисциплин специализации. Связь между ними чётко прослеживается. Современные требования к инженеру заставляют вести подготовку студентов при комплексной взаимосвязи изучаемых предметов. Основной формой такого вида обучения является целевая интенсивная подготовка, построенная на объединении теории, практики, элемен-тов научной работы и производства.

При всех видах обучения - классических и новых - их главной базой является лекция. В лекции излагается современный информацион-ный материал, закладывается основа для изучения рассматриваемой темы. Более полное понимание и освоение данного вопроса дает учебник или учебное пособие, которое рекомендовано для самостоятельной работы. Роль такой работы в связи с перестройкой учебного процесса в выс-шей школе значительно возрастет.

Для четкого понимания методов использования полученных знаний в практической деятельности служат лабораторные и практические занятия, на которых также необходимо активно работать.

Интеграция учебного процесса, науки и производства требует подготовки не просто грамотных, а инициативных творческих работников, самостоятельно ставящих и решающих задачи. Такие черты характера прежде всего развиваются при работе в различных научно-исследовательских кружках.

Внимательное прослушивание лекций, активное участие в лабораторно-практических занятиях, интенсивная самостоятельная работа, творческая работа во время прохождения практик на предприятиях - вот основа для подготовки современного инженера.

В процессе обучения происходит не только подготовка специалиста, но и идёт формирование личности студента. Добросовестное отношение к делу, ответственность, честность, принципиальность, умение жить и работать в коллективе - вот качества, которые помимо знаний и навыков, необходимы современному инженеру.