ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(ДГТУ)

Кафедра

«Машины и автоматизация сварочного производства»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К КУРСОВОМУ ПРОЕКТУ ПО ДИСЦИПЛИНЕ

«Производство сварных конструкций»

Ростов-на-Дону

Составили: проф.,

докт. тех. наук Лукьянов В.Ф.

проф.,

докт. тех. наук Людмирский Ю.Г.

доц., канд. тех. наук Харченко В.А.

доц. Павленко

А.В.

В методических указаниях, предназначенных для

студентов дневного и заочного факультетов специальности 120500 «Оборудование и

технология сварочного производства», изложен порядок выполнения, содержание

курсового проекта и указана литература для самостоятельной работы студентов над

проектом.

1. Цель и

задача курсового проекта

Проект предполагает закрепление и расширение знаний

студентов в области проектирования и разработки технологии изготовления сварных

конструкций. Основное назначение проекта – развитие навыков самостоятельного,

творческого решения технологических задач, критического подход к выбору

технологических процессов и режимов, формирование у студентов комплексного

подхода к разработке технологии производства сварных конструкций с учетом

взаимного влияния основных и смежных технологических операций в полном цикле

изготовления изделия.

Проект предусматривает:

а) разработку технологического процесса с расчетом,

либо технологически обоснованным выбором параметров режимов, расчет норм

расхода сварочных материалов;

б) конструирование технологической оснастки, средств

механизации и автоматизации;

в) проработку вопросов роботизации сборочных,

сварочных и вспомогательных операций;

г) проработку вопросов рационального размещения

оборудования и механизации вспомогательных и транспортных работ.

В проекте, учитывая его учебный характер, не ставится

цель полностью оформить предлагаемый студентом технологический процесс

документально по принятой в производстве форме, но для знакомства студентам

предлагается составить маршрутную карту всего технологического процесса сборки

и сварки одного из нетрудоемких сварных узлов в соответствии с требованиями

ЕСТД.

2. Тематика

проектов и примерный объем

Проект выполняется студентами дневного отделения в 9-м

семестре, заочного отделения в 10-м или в 6-м семестре. Предметом рассмотрения

могут быть разнообразные сварные конструкции и изделия из металлических и

неметаллических материалов. Тематика проектов может учитывать избранную

студентом специализацию, специфику базы конструкторско-технологической практики

и разумно обоснованные пожелания студентов. Проект разрабатывается, как

правило, с учетом условий стабильного массового производства. Допускается

технически обоснованное изменение конструкции изделия.

Поощряется выполнение комплексных проектов, включающих

разработки, выполняемые студентами ранее по программам других общетехнических и

специальных дисциплин (например, «Детали машин», «Теория сварочных процессов»,

«Технология и оборудование контактной сварки» и др.), а также результаты

научных исследований студента, при этом сохраняются основные требования к

проекту по курсу «Производство сварных конструкций».

Проект должен содержать пояснительную записку объемом

30-35 листов (формат А4) текстовой части и 5-10 листов технологических карт, и

графическая часть 3-4 листа (формат А1), включающую чертежи технологической

оснастки (2 листа), схему технологического процесса (0,5-1,0 лист) чертежи

изделия (0,5 листа), схему размещения оборудования (0,5 листа) на миллиметровой

бумаге.

3.

Ориентировочное содержание пояснительной записки и требования к ее оформлению

Пояснительная записка должна содержать следующие

разделы:

- содержание;

- введение;

- анализ исходных данных;

- оценка технологичности изделия;

- технология изготовления;

- сборочно-сварочное оборудование и технологическая

оснастка;

- контроль качества изделия;

- нормирование технологического процесса;

- схема размещения оборудования;

- список литературы.

Ниже раскрывается содержание подразделов, которые

должны быть разработаны в соответствии с указанным содержанием пояснительной

записки.

В разделе «Введение»

раскрываются перспективы развития сварочной технологии применительно к

рассматриваемой теме, задачи, стоящие перед сварочным производством, цель

проекта и его актуальность.

В разделе «Анализ исходных данных» необходимо

выполнить следующее.

Описать конструктивные особенности изделия, тип

сортимента материала, применяемого для изготовления отдельных деталей, назначение

изделия и общие требования к его изготовлению в связи с условиями эксплуатации.

Проанализировать типы сварных соединений с позиций их

количества, протяженности и ориентации в пространстве, предложить способы

разделки кромок и описать требования к показателям качества сварных швов.

Описать свойства конструкционного материала, где

отразить основные области использования материала данной марки, привести в виде

таблиц сведения о химическом составе и характеристиках механических свойств

данного материала (s02,sв,y,d,KCV) согласно ГОСТ, обратить внимание и, если необходимо, описать

специальные свойства стали по характеристикам прочности, теплоустойчивости,

коррозионной стойкости и т.д., дать классификацию стали по признакам степени

легирования (низкоуглеродистая, низколегированная и т. д.), структуры и

прочности.

Технические условия на изготовление изделия, которые

включают требования точности, особые условия к обработке поверхности,

требования специальных видов обработки (дробеструйная, термическая, оплавление

границ шва, механическая зачистка поверхности швов и т. д.), ограничения на

применяемые технологические процессы (например, не допускается термическая

резка, ограничивается суммарное время всех термообработок и т.п.), особые требования

к заготовительным и сборочным операциям, требования к подготовке поверхности

под сварку, требования к качеству.

Рекомендуемая литература /1-6, 11, 40-44/.

В разделе «Оценка

технологичности изделия» требуется дать качественную оценку

технологичности изделия с учетом различных стадий ее изготовления, которая

обязательно включает в себя оценку технологических свойств применяемого материала,

технологичности изделия с позиции заготовительных операций, операций сборки,

сварки и контроля качества. Также необходимо выполнить анализ технологичности

изделия в целом или отдельных его узлов с позиции возможности создания

роботизированного комплекса.

Принципы анализа технологичности изделия с подробным

описанием содержания каждого из подразделов приведены в приложении 2

методических указаний.

Рекомендуемая литература /1,3,5,6,9,10,41/.

При разработке технологического процесса необходимо

исходить из условий массового характера производства изготовления изделия. В

исключительных случаях по согласованию с руководителем проекта допускается

ориентироваться на серийное производство.

Раздел «Технология

изготовления» следует начинать с разбивки изделия на технологические

узлы (сборочные единицы), исходя из характера производства и руководствуясь

соображениями удобства сборки, сварки, обеспечения требуемой точности, снижения

остаточных деформаций, контроля качества.

Для каждой детали всех сборочных единиц определить вид

и размеры (по ГОСТ) исходной заготовки (листовой либо профильный прокат,

поковки, литье и др.) и назначить последовательность операций заготовительного

цикла производства с указанием способа обработки и оборудования для обработки

исходной заготовки, вплоть до получения детали требуемых размеров и формы.

Установить последовательность сборки технологических узлов, способы фиксирования

деталей в приспособлении и временного их закрепления.

Выбрать и обосновать выбор способов сварки для всех

сборочных единиц. Обоснование следует проводить, исходя из возможностей

обеспечения наивысшей производительности, требуемого качества и прочностных свойств

сварного соединения, снижения остаточных напряжений и деформаций, возможности

автоматизации и механизации процесса сварки, обеспечения экономических

показателей производства.

Произвести расчет либо техническое обоснование выбора режимов

сварки, сварочной проволоки, электродов, флюса, защитного газа и других

материалов. Привести таблицу режимов и применяемых сварных материалов.

Таблица

|

Номер узла |

Номер шва |

Способ сварки |

Параметры режима сварки |

Тип, марки ГОСТ электродов, проволоки |

Флюс (ГОСТ) |

Защитный газ (ГОСТ или ТУ) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Произвести выбор типового сварочного, вспомогательного

и транспортного оборудования, указать основные технологические характеристики

этого оборудования. При этом рекомендуется обратиться к электронному каталогу

сварочного оборудования и программного обеспечения ПЭВМ по расчетам режимов

сварки на вычислительном центре кафедры МиАСП.

Для наглядности и упрощения изложения текста

пояснительной записки данного раздела рекомендуется сопровождать эскизами

деталей, технологических узлов, схемами последовательности сборки деталей, их

фиксирования и закрепления, а также последовательности наложения швов и сварки

отдельных соединений.

В графической части курсового проекта на отдельном

листе разрабатывается схема последовательности операций при изготовлении каждой

детали, формирования сборочных единиц из деталей и указанием способа выполнения

и оборудования для каждой операции. В операциях сварки, прихватка и наплавки

необходимо указать, кроме способа, также режимы (основные параметры) и тип и

марку сварочного оборудования.

В пояснительной записке технология изготовления

описывается в повествовательной форме. Кроме того, по согласованию с

руководителем проекта для одной сборочной единицы составляется

последовательность всех технологических операций и заполняется маршрутная карта

технологического процесса.

Рекомендуемая литература: /3, 5-13, 17-22, 41-42/.

Параллельно с разработкой технологического процесса технолог

определяет необходимость в использовании стандартного сборочно-сварочного и

механического оборудования, а также составляется техническое задание (Т.З.) на

разработку нестандартной сборочно-сварочной оснастки.

В пояснительной записке приводится перечень

стандартного оборудования и его технические характеристики.

В конце раздела «Технология изготовления» необходимо

привести технические задания на разработку каждой единицы нестандартной

технологической оснастки, разрабатываемой в проекте. Техническое задание должно

содержать следующий перечень основных положений:

- назначение технологической оснастки (сборочная,

сварочная, сборочно-сварочная);

- перечень технических требований, предъявляемых к

оснастке с конструктивных и технологических позиций (базовые поверхности,

мероприятия по борьбе с деформациями при сварке, необходимость защиты места

сварки, места токоподводов, особые требования к материалам отдельных частей

оснастки и др.)

- перечень механического и сварочного оборудования,

работающего совместно с нестандартной оснасткой, технические характеристики

этого оборудования;

- тип оснастки (универсальная, переналаживаемая,

специализированная);

- условия эксплуатации (в цеху на монтаже, наличие и

параметры пневматической и электрической сетей и др.)

Правила составления Т.З. регламентирует ГОСТ

15.001-73. В приложении 3 даны два примера Т.З., а в приложении 4 в качестве

примера перечень требований к сборочно-сварочной оснастке, которые обычно

записывают в Т.З. при его составлении.

В разделе «Сборочно-сварочное

оборудование и технологическая оснастка» необходимо вначале дать

описание разработанной сборочно-сварочной оснастки в статическом положении,

т.е. перечислить, из каких сборочных единиц она состоит. Привести технические

характеристики стандартных устройств (роликовый стенд, вращатель, кантователь,

колонна и т.д.), используемых в этом приспособлении. Затем дать подробное

описание работы спроектированной оснастки и в заключении раздела привести необходимые

инженерные расчеты (например скорость вращения, перемещения изделия, подъем на

заданную высоту, проверочный расчет прочности нагруженных элементов

приспособления и т.д.)

Рекомендуемая литература: /10, 12, 14, 15, 27, 28, 29,

30/

Содержание раздела «Контроль

качества изделия» рекомендуется согласовать с руководителем проекта. При

этом следует ориентироваться на разработку следующих вопросов.

Описание организационной структуры системы контроля

качества сварочного производства применительно к условиям изготовления данного

изделия, включающей основные формы проведения контроля (входной, контроль в

процессе сварки, контроль сварных соединений) и техническое содержание каждой

формы контроля с конкретизацией параметров, подлежащих контролю.

Выбрать и обеспечить методы неразрушающего контроля

для всех типов сварных соединений, выбрать оборудование для проведения контроля

(например, тип дефектоскопа для УЗК), описать его технические характеристики,

привести ориентировочные параметры контроля и предложить технологические приемы

проведения контроля.

Предложить и обосновать методы испытаний металла

сварных соединений на прочность, ударную вязкость и др., предложить тип

образцов для испытаний согласно ГОСТ и способ их изготовления в связи с

конкретным типом сварного соединения, при необходимости описать специальные

методы испытаний металла шва на ползучесть, длительную прочность, коррозионную

стойкость и др.

По согласованию с руководителем проекта рассмотреть

возможные пути введения системы управления качеством производства, при этом

предложить и обосновать показатели качества, описать методику их получения,

обработки и регистрации, принципы принятия решений в связи с возникновением

нестабильных отклонений по качеству продукции.

Рекомендуемая литература: /2,3,1640,43,44/

В разделе «Нормирование

технологического процесса» следует определить нормы времени на сборку и

сварку одной сборочной единицы (по согласованию с преподавателем). Для этого

следует воспользоваться техпроцессом сборки и сварки этого технологического

узла из раздела «Технология изготовления» и рассчитать основное время (То) и

штучное время (Тшт.), а также расход сварочных материалов, используемых для

изготовления заданной сборочной единицы (штучные электроды, либо электродная

проволока и флюс, либо защитные газы и при необходимости сжатый воздух, либо

другие, например, плазмообразующие газы), а также электроэнергию.

Рекомендуемая литература:/30,31,32,33,34/.

В разделе «Схема

размещения оборудования» необходимо схематично указать расположение

оборудования, используемого для сборки и сварки одного технологического узла

(по согласованию с преподавателем). Оформить схему следует в соответствии с

нормами и требованиями для технологического проектирования, изложенными в курсе

лекций «Технологическая подготовка производства».

Пояснительную записку оформляют в рукописном либо в

компьютерном варианте на стандартных (формата А4) листах белой бумаги, только с

одной стороны. По краям листа оставлять поля.

Записка должна иметь обложку с титульным листом на

лицевой стороне. Образец титульного листа приведен в приложении 1. Расчетные

зависимости должны быть даны сначала в буквенном выражении, а затем с

внесенными числовыми значениями. Все буквенные обозначения должны

сопровождаться пояснениями. Постановка размерностей обязательна. Поясняющие

схемы и эскизы выполняются в карандаше (желательно на отдельном листе) и снабжаются

номером рисунка и подрисуночным текстом. Текст записки должен сопровождаться

ссылками на использованную литературу.

Более подробно требования по оформлению пояснительной

записки изложены в методических указаниях «Оформление курсовых и дипломных

проектов» /39/

4.

Рекомендуемый порядок проектирования специальной оснастки

При проектировании оснастки следует придерживаться

следующего порядка:

- начертить контур собираемого в приспособлении узла (в

3-х проекциях), расположив проекции так, чтобы осталось достаточно места для

размещения всех элементов приспособления, контур изделия вычерчивают, как

правило, цветным карандашом или цветной пастой. При проектировании условно

считают, что изделие прозрачно и оно не затеняет приспособления;

- вычертить установочные или опорные элементы

приспособления;

- вычертить зажимные и вспомогательные элементы

(привод устройства для защиты и правильного формирования корня шва)

приспособления;

- вычертить корпус, выполнить все необходимые разрезы

и сечения, проставить габаритные и контрольные размеры, а также задать

необходимые технические требования на точность технологической оснастки;

- решить вопросы механизации загрузки и выгрузки

сборочно-сварочной оснастки;

- произвести расчет усилий, развиваемых прижимами, и

по согласованию с преподавателем выполнить необходимые инженерные расчеты и

откорректировать чертежи оснастки.

5.

Ориентировочное содержание графической части и требования к ее оформлению

1 лист - изделие с размерами и условными обозначениями сварных

швов (рекомендуется вынести на лист основные требования к изготовлению изделия

и показать конструктивное оформление сварных соединений).

2 лист - схема технологии изготовления с указанием

оборудования, инструмента и режимов обработки, схематическое изображение

приемов контроля качества (0,5 листа); план размещения оборудования (0,5

листа).

3 лист - общий вид технологической оснастки для изготовления

одного узла (рекомендуется на этом же чертеже изображать цветным карандашом

контуры изделия, при этом изделие считается прозрачным).

4 лист - то же, что и третий; по согласованию с руководителем

допускается более подробная проработка отдельных узлов приспособления,

разработанного на третьем листе.

Чертежи выполняются в соответствии с требованиями

ЕСКД. Конструкторские разработки должны сопровождаться спецификацией на

отдельных листах формата А4. Технологическая оснастка представляется в виде

рабочего чертежа в сборе с постановкой всех необходимых размеров и посадок. Эскизы,

поясняющие те или иные операции техпроцесса, могут быть схематизированы, но

обязательно технически грамотными и легко читаемыми, а в случае необходимости

сопровождаться лаконичными поясняющими надписями. Основные требования по

оформлению курсового проекта изложены в литературе (39).

6.

Организационные вопросы

Работа над проектом начинается в первую неделю

семестра и выполняется в соответствии с учебным графиком, утвержденным деканом

факультета. График предусматривает три контрольные проверки. Ход работы над

проектом оценивается руководителем в процентах от общего объема. Руководитель

выставляет предварительную оценку за каждый этап работы.

Защита проекта производится перед комиссией. К защите

допускается полностью законченная, аккуратно оформленная работа, подписанная

автором и руководителем проекта.

Оценка за проект выставляется с учетом:

а) средней оценки по отдельным этапам работы,

выставленной руководителем;

б) полноты, качества и самостоятельности выполнения

поставленной задачи;

в) качества оформления графической части и

пояснительной записки;

г) уровня инженерной подготовки студента, оцениваемого

при защите проекта;

д) умения работать с литературой.

Приложение №1

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА к

курсовому проекту по дисциплине «Производство

сварных конструкций» Разработка технологии изготовления БОКОВИНЫ наклонной камеры комбайна дон-1500 ас31с18.000.00.П3 Руководитель проекта __________Г.И. Иванов Оценка _____________ Разработал __________ В.В. Фролов Группа ТС51 Зачетная книжка № 892311 2007 г. |

Приложение №2

Анализ технологичности сварной

конструкции

Выполнение в курсовом проекте анализа технологичности

преследует несколько целей:

- найти пути снижения трудоемкости и себестоимости

изготовления;

- предложить изменения конструкции или отдельных ее

составляющих, направленные на снижение трудоемкости и себестоимости;

- выявить технологические особенности изготовления

конструкций, вызывающие усложнение технологического процесса и затруднения в

обеспечении качества.

Общие правила отработки конструкции на технологичность

регламентирует ГОСТ 14.201-83.

Основные пути повышения технологичности заключается в

следующем:

- повышение серийности посредством стандартизации и

унификации элементов конструкции;

- ограничение номенклатуры применяемых материалов и

сортамента;

- преемственность освоенных в производстве конструктивных

и технологических решений, использование типовых технологических процессов;

- снижение массы изделия и особенно массы

наплавленного металла;

- применение материалов, не требующих использования

сложных технологических процессов;

- применение высокопроизводительных технологических

процессов и средств технологического оснащения.

Уровень технологичности можно характеризовать

количественными и качественными показателями. Первые позволяют получить более

точную оценку принятых решений, но требуют знания базовых показателей удельной

трудоемкости, затрат металла и др.

Для целей данного проекта достаточно ограничиться

качественным анализом сварной конструкции на различных стадиях ее изготовления.

В необходимых случаях анализ должен подкрепляться количественными

характеристиками. Основное назначение такой оценки сводится к выявлению

специфических требований к технологическому процессу изготовления сварной

конструкции.

Оценка технологических особенностей

применяемого материала

Необходимо оценить свариваемость материала с позиции

образования горячих и холодных трещин, закалочных структур, склонности зон

сварного соединения к межкристаллитной коррозии, зон разупрочнения,

деформационного старения и др.; диапазон допустимых скоростей охлаждения;

возможность применения различных способов сварки; необходимость подогрева при

сварке и последующей термообработки; особые требования к подготовке поверхностей

соединяемых деталей.

Оценка технологичности с позиции

заготовительных операций должна включать

анализ степени унификации деталей, сложности очертания контуров деталей,

необходимости применения подогрева при гибке, необходимости механической

обработки кромок, требуемой точности заготовки. При членении сложных узлов на

детали необходимо простую форму отдельных заготовок сочетать с рациональным расположение

сварных соединений.

На основании анализа необходимо предложить изменения

конструкции деталей, позволяющие снизить трудоемкость изготовления, а также

определить специальные требования к технологии и оборудованию заготовительных

операций.

Технологичность с позиции сборки. Сборка изделия не должна обуславливать применение

сложной технологической оснастки. Конструкция сборочного узла должна учитывать

требования механизации и автоматизации сборочных работ. Расчленение на сборочные

единицы должно предусматривать удобство взаимного фиксирования деталей при

сборке и сварке. Соединение составных частей не должно требовать сложной и

необоснованно точной обработки сопрягаемых поверхностей. Необходимо стремиться

к минимальной трудоемкости дополнительных операций обработки и подгонки по

месту. Последовательность сборки должна учитывать требования снижения сварочных

деформаций.

Технологичность с позиции сварки. На технологичность сварной конструкции существенно

влияет пространственное расположение швов, их протяженность, объем

наплавленного металла. Различно ориентированные швы затрудняют механизацию сварки,

требуют применение устройств для кантовки изделия. Снижает технологичность

большое количество швов малой протяженности. Иногда целесообразно прерывистые

швы заменять сплошными меньшего сечения.

Анализируя технологичность с позиции сварки, следует

рассмотреть необходимость подогрева при сварке и термообработки после ее

завершения. Необходимость и возможность кантовки изделия, а также требуемое

число степеней свободы манипулятора для обеспечения удобства сварки. Оценить

возможность механизации и автоматизации технологического процесса. Здесь же

следует отметить имеющиеся ограничения в выборе способа сварки и дополнительные

меры по подготовке кромок и защите мест сварки.

На основании анализа дать заключение о

целесообразности конструктивной доработки изделия. Результаты анализа,

подтвержденные необходимыми расчетами и технико-экономическими обоснованиями,

излагаются в пояснительной записке в повествовательной форме.

Рекомендуемая литература /5,6,7,8,9/.

Приложение №3

Составление технического задания на

разработку нестандартной технологической оснастка

Техническое задание включает следующие основные

пункты:

Наименование, назначение, область применения.

Исходные данные.

Источники разработки.

Технические требования.

Правила составления технического задания целесообразно

рассмотреть на конкретных примерах.

Пример 1. – Составление задания на разработку сборочно-сварочного

приспособления.

Наименование

Поворотное приспособление для сборки и сварки каркаса

колеса рулевого управления.

Исходные данные.

А. Наименование изделия: каркас колеса рулевого

управления.

Б. Обозначение: 010100 (указывают обозначения,

принятое в технической документации).

В. Состав сборочной единицы: 010101 – 1шт., 010102 – 1

шт., 010103 – 3 шт. (указывают обозначение и количество деталей и узлов,

входящих в состав сборочной единицы).

Г. Масса сборочной единицы, кг: 1,15.

Д. Габарит сборочной единицы, мм: 411х70.

Е. Краткий технологический процесс (представляется в

виде таблицы с указанием основных сведений, необходимых для проектирования

приспособления).

|

Номер перехода |

Содержание перехода с указанием последовательности, способа

установки и закрепления |

|

1 |

2 |

|

1 |

Установить

ступицу 010101 в приспособление по фиксатору |

|

2 |

Установить

спицы 010103 в ступицу по направляющим приспособлениям и закрепить прижимами. |

|

3 |

Закрепить

прижимом ступицу. |

|

4 |

Установить

обод 010102 в приспособление по упорам и закрепить прижимами. |

|

5 |

Повернуть

сборочную единицу на 900 в горизонтальной плоскости. |

|

6 |

Произвести

сварку сборочной единицы с поворотом ее на 3600 в вертикальной плоскости |

Ж. Применяемое сварочное оборудование: полуавтомат

ПДГ-502.

З. Рекомендуемая схема размещения прижимов показана на

рис.1. (условные обозначения прижимов и фиксаторов дать в соответствии с

ГОСТ-3.1107).

Рис.1. Схема размещения баз и прижимов

Технические требования.

Проектом должны быть предусмотрены мероприятия,

обеспечивающие безопасность работ.

Конструкция должна обеспечивать свободный доступ к

месту работы и возможность контроля качества внешним осмотром.

Приспособление устанавливается на пол, оно должно

обеспечивать поворот изделия относительно вертикальной и горизонтальной осей,

прижимы должны иметь пневматический привод.

Экономические показатели.

Программа выпуска: 100000 шт./год.

Режим работы: 2 смены.

Срок окупаемости: 6 мес.

Количество приспособлений: 3 шт.

Пример 2. – составление задания на разработку установки для

сборки и сварки.

Наименование:

Установка для сборки и автоматической сварки вала

предназначена для механизации сборки-сварки кольцевых швов, она входит в состав

поточно-механизированной линии.

Исходные данные.

Характеристика изделия:

Наименование: Вал

Обозначение: 150700

Масса: 23кг.

Габаритные размеры: диаметр 215х714 мм.

Программа выпуска: 20000 шт/год.

Чертеж изделия приведен на первом листе графической

части курсового проекта.

Технологический процесс приведен в таблице.

Таблица

|

Номер перехода |

Содержание перехода |

Продолжительность, мин. |

|

1 |

2 |

3 |

|

1 |

Включить

перегружатель транспортирующего устройства и подать вал 150701 на съемник

установки для сборки и сварки, включить съемник и установить вал на высоте

обеспечивающей сборку его с дисками. |

0,24 |

|

2 |

Надеть

вручную на вал диск 150702, а затем последовательно до упора два диска 150703 |

0,4 |

|

3 |

Включить

съемник, установить вал с дисками соосно с центрами захватов, выставить средний

диск по откидному упору, включить пневмоцилиндры и закрепить собранные детали |

0,27 |

|

4 |

Включить

сварочный автомат и приварить диски к валу тремя швами одновременно с

перекрытием швов (не менее |

0,8 |

|

5 |

Раскрепить

узел, включить съемник, опустить вал с дисками в перегружатель и передать

узел на транспортирующее устройство. |

0,27 |

Ориентировочный режим сварки:

Сварочный ток – 200 … 250 А

Напряжение на дуге – 25..27 В

Скорость сварки – 30 м/час.

Диаметр проволоки –

Энергоснабжение установки:

Род тока – переменный

Напряжение – 380 В

Частота – 50 Гц

Давление сжатого воздуха в сети – 4 … атм

Система снабжения:

Углекислым газом – централизованная.

Система питания сварочных постов – многопостовая

Технические требования:

Рекомендуемая схема размещения баз и прижимов при

сборке и сварке вала с дисками показана на рис. 2

Рис.2. Схема размещения баз и прижимов

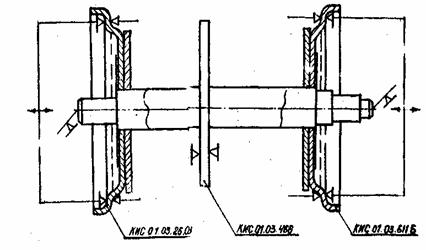

Рекомендуемая схема установки приведена на рис.3. Она

состоит из станины 1, съемника узлов 2, передней стойки с приводной планшайбой

3, передней планшайбой с прижимами 4, задней стойки 5, задней планшайбы с

прижимами 6, трех сварочных головок 7, 8, 9, полуавтомата типа А-1197 и

откидного упора 10.

Сварка должна выполняться 3 сварочными головками

одновременно. Подвод головок к местам сварки и отвод их должен осуществляться

автоматически.

Конструкция установки должна обеспечивать возможность

установки и объема узла перегружателем транспортирующего устройства.

Планшайба должна иметь общий электромеханический

привод. Скорость вращения планшайб должна регулироваться плавно-ступенчато в

пределах 15…60 м/час ступенями через 5 м/час. Расчетная скорость сварки 30

м/час. При сварке должно обеспечиваться перекрытие начала шва не менее чем на

Рис. 3. Схема установки для сборки и автоматической

сварки валов

В конструкции установки должны быть предусмотрены следующие

рабочие перемещения: продольное перемещение планшайб для сборки вала с дисками;

вращение планшайб со скоростью сварки; вертикальное перемещение вала с тремя

фиксированными положениями – исходное положение, положение при сборке,

положение при сварке, подвод сварочных головок к месту сварки и отвод их после

сварки.

Конструкция установки должна обеспечить возможность

настройки и работы в автоматическом и наладочном режимах каждой головки.

Габаритные размеры установки:

Длина – 2000…2500 мм,

Ширина – 800…1000 мм,

Высота – определяется при проектировании.

Конструкция установки должна обеспечивать свободный

доступ к месту работы и возможность наблюдения за производственным процессом.

Установка должна обеспечивать производство изделий в соответствии с чертежами и

стабильность качества. Все поверхности установки, кроме сопрягаемых

поверхностей, табличек, направляющих и комплектующих, должны иметь покрытие,

обеспечивающее защиту от коррозии и товарный вид.

Требования безопасности

Конструкция установки должна быть разработана в

соответствии с «Едиными требованиями безопасности к конструкции сварочного

оборудования», утвержденными Госкомитетом по электротехнике при Госплане СССР

24 марта 1964г., а также соответствовать требованиям действующей системы

стандартов по безопасности труда.

Конструкция установки должна предусматривать отсос

газов в местах сварки. Оператор должен быть защищен от излучения дуги и брызг

расплавленного металла.

Конструкция установки должна обеспечивать безопасность

монтажных и эксплуатационных работ, обслуживания и ремонт: принятое

комплектующее оборудование должно быть современных типов, исключающее

возможность несчастных случаев от производственного включения.

Эстетические и эргономические требования

Конструктивное оформление установки, расположение

пульта управления, рукояток управления, а также расположение кнопок на пульте

управления должно обеспечивать удобство в обслуживании. Цветовое оформление

установки должно отвечать требованиям технической эстетики.

Экономические показатели.

Ориентировочная экономическая эффективность

определяется на стадии технологического проекта.

Срок окупаемости затрат – 1 год.

Потребное количество установок – 1шт..

Расход СО2 – 18 л/мин.

Катет шва –

Длина каждого шва

Приложение №4

Типовые технические требования

Технические требования на чертежах и в техническом

задании излагают, группируя вместе однородные и близкие по своему характеру, по

возможности в следующей последовательности:

а) требования, предъявляемые к материалам, заготовкам,

термической обработке и свойствам материалов (электрические, магнитные,

диэлектрические, твердость и т.д.), указания материалов – заменителей;

б) требования к предельным отклонениям размеров,

формы, взаимного расположения поверхности и т.п.;

в) требования к качеству поверхностей;

г) требования к зазорам, расположению отдельных

элементов конструкции;

д) требования, предъявляемые к настройке и

регулированию изделия;

е) требования к качеству изделия, например:

бесшумность, самоторможение и т.д.

ж) условия и методы испытания;

з) указания о маркировании и клеймении;

и) правила транспортировки и хранения;

к) особые условия эксплуатации;

л) ссылки на другие документы, содержание технические

требования, распространяющиеся на данное изделие, но не приведенные на чертеже.

Ниже приведены наиболее характерные требования для

сборочно-сварочных приспособлений.

Сварочная оснастка должна обеспечивать:

- размещение свариваемых деталей в приспособлении

согласно чертежу, исключая операцию подгонки;

- доступ к местам прихваток и сварки;

- последовательность сборки и выполнение сварных швов,

заданную технологией;

- соблюдение заданных размеров между кромками

свариваемых деталей;

- надежное закрепления изделия силовыми прижимами для

предупреждения самопроизвольного их раскрепления во время манипуляций

приспособления;

- предохранение всех базовых и установочных

поверхностей, силовых элементов (штоки цилиндров, резьбовые поверхности силовых

зажимов), а также корпуса самой оснастки от прилипания брызг;

- возможность сварки в нижнем положении;

- регулировку отвода тепла от мест интенсивного

нагрева;

- снижение деформаций в свариваемом узле.

В сварочной оснастке:

- зажимные элементы должны быть вынесены из зоны

распространения сварочных брызг;

- зажимные и установочные элементы не должны создавать

заклинивания под действием сварочных деформаций;

- начало и конец стыковых швов выводить на выводные

планки;

- для обеспечения техники безопасности и

производственной санитарии технологическая оснастка должна быть оборудована

вытяжной вентиляцией;

- необходимо предусмотреть заземление установки;

- предусмотреть скользящий токоподвод к вращающемуся

изделию;

- предусмотреть систему подвода сжатого воздуха через

вращающуюся цапфу;

- предусмотреть вентиляцию мест сварки через

вращающуюся цапфу;

- формирующую подкладку изготовить из медного сплава и

предусмотреть ее охлаждение водой.

Список

литературы

1. Проектирование сварных конструкций в машиностроении

/Под ред. С.А. Куркина.- М.: Машиностроение. 1975. – 376с.

2. Справочник по объектам котлонадзора/ Под ред. И.А.

Молчанова. – М.: Энергия. 19.4. – 436с.

3. Куркин С.А., Николаев Г.А. Сварные конструкции:

Технология, механизация, автоматизация и контроль качества в сварочном

производстве. – М.: Высшая школа. 1991. – 398с.

4. Рд 24.943.01-91 Отраслевая система технологической

подготовки производства НПО ЦНИИТМАШ

5. Сварка в машиностроении: Справочник в 4-х т. // Под

ред. Н.А. Ольшанского. – т. I. – М.: Машиностроение. 1978. – 504 с.

6. Сварка в машиностроении. Справочник в 4-х т. / Под

ред. А.И. Акулова. – Т.2. – М.: Машиностроение. 1978.- 462с.

7. Сварка в машиностроении: Справочник в 4-х т. / Под.

Ред. Ю.Н. Зорин. – Т. 4. – М.: Машиностроение. 1979.-512с.

8. Сварка в машиностроении. Справочник в 4-х т. / Под

ред. В.А. Винокурова. – Т.3. – М.: Машиностроение, 1979. – 567с.

9. Виноградов В.С. Технологическая подготовка

производства сварных конструкций в машиностроении. – М.: Машиностроение. 1981.

– 224с.

10. Куркин С.А. Технология, механизация и автоматизация

производства сварных конструкций: Атлас. – М.: Машиностроение. 1989.-328с.

11. Хромченко Ф.А. Сварка оборудования электростанций. –

М.: - Энергия, 1977. – 123с.

12. Винокуров В.А., Григорьянц А.С. Теория сварочных

направлений и деформаций – М.: Машиностроение. 1984. – 288 с.

13. Лукъянов В.Ф., Куркин С.А. Изготовление опорных рам и

решетчатых конструкций: Учеб. Пособие /РИСХМ Ростов-на-Дону. 1978. 90с.

14. Лукянов В.Ф. Проектирование сборочно-сварочной

оснастки: Учеб. Пособие./РИСХМ. Ростов-на-Дону. 1977. 54с.

15. Лукъянов В.Ф. Людмирский Ю.Г. Проектирование

сборочно-сварочной оснастки. Механизация сборки под сварку: Учеб. Пособие.

/РИСХМ. Ростов-на-Дону. 1977. 48 с.

16. Контроль качества сварки/Под ред. В.Н. Волченко. – М.:

Машиностроение. 1975. – 86 с.

17. Акулов А.И., Бельчук Г.А., Демянцевич В.П., Технология

и оборудование сварки плавлением. М.: Машиностроение. 1977. – 432 с.

18. Прох Л.Ц., Шпаков Б.М., Яворская Н.М. Справочник по

сварочному оборудованию. – Киев. Техника. 1978. – 152с.

19. Оборудование для механизированной дуговой сварки и

наплавки/ Под ред. А.И. Чвертко. – М.: Машиностроение. 1979. 1981. -264с.

20. Гитлевич А.Д., Этингоф Л.А. Механизация и

автоматизация сварочного производства. – М.: Высшая школа. 1974. – 159с.

21. Емельянов Л.В., Животинский Л.А., Гитлевич А.Д.

Вспомогательное оборудование для сварки: Альбом. – М.: Профтехиздат. 1962.

123с.

22. Гитлевич А.Д. и др. Альбом механического оборудование

сварочного производства. – М.: Высшая школа. 1974. – 159с.

23. ПБ 03-384-00 Правила проектирования, изготовления и

приемки сосудов и аппаратов стальных сварных.

24. Евстифеев Г.А., Веретников И.С. Средства механизации

сварочного производства. Конструирование и расчет. М., Машиностроение, 1977. –

94с.

25. Камышный Н.И. Автоматизация загрузки станков. М.

Машиностроение, 1977. – 96с.

26. Севбо П.И. Конструирование и расчет механического сварочного

оборудования. – Киев: Наукова думка, 1978. – 399 с.

27. Севбо П.И. Комбинирование машин для сварочного

производства Киев: Наукова думка. 1975. – 56с.

28. Альбом оборудования для заготовительных работ в

производстве сварных конструкций/ А.Д. Гитлевич и др. М.: Высшая школа, 1977.

140с.

29. РД 34.15.132-96 Сварка и контроль качества сварных

соединений металлоконструкций зданий при сооружении промышленных объектов.

30. Юрьев В.Н. Справочное пособие по нормированию

материалов и электроэнергии для сварочной техники. М.: Машиностроение, 1972. –

152с.

31. Общемашиностроительные укрупнение нормативы времени на

дуговую сварку в среде защитных газов. – М.: Экономика, 1989. – 182с.

32. Евченков В.М. Ольховой Ю.Г. Техническое нормирование

технологических процессов сварки: Метод. Указания по курсовому и дипломному

проектированию/Ростов-на-Дону. РИСХМ. 1989. – 29с.

33. Общемашиностроительные нормы времени на

слесарно-сборочные работы при сборке металлоконструкций под сварку. М.:

Машиностроение.1972. 114с..

34. Красовский А.И. Основы проектирования сварочных цехов.

– М.: Машиностроение, 1980. – 320с.1980. – 320с

35. Людмирский Ю.Г., Кошкарев Б.Т. Оформление курсовых и

дипломных проектов: Учеб. Пособие/ РИСХМ. Ростов-на-Дону. 1986. 34 с.

36. Козырев Ю.Г. Промышленные работы: Справочник. – М.:

Машиностроение, 1983. – 376 с.

37. Белый Е.М. Автоматизация сборочных процессов с

применением промышленных роботов. – М.: Машиностроение. 1986. – 40 с.

38. Тимченко В.А., Сухомлин А.А. Роботизация сварочного

производства. – К.: Техника, 1988. – 175с.

39. Горохов В.А. Проектировнаие и расчет приспособлений. –

Минск, Высшая школа, 1986. – 238 с.

40. Сосуды и трубопроводы высокого давления: Справочник/

Е.С. Хисматуллин и др. – М.: Машиностроение, 1990. – 384с.

41. Саврочные материалы для дуговой сварки: Справоч.

Пособ.: В 2-х т. Т.I. Защитные газы и сварочные флюсы/Б.П. Кондищев и др. – М.:

Машиностроение, 1989. – 544с.

42. Сварка и свариваемые материалы: В 3-х т. Т.I.

Свариваемость материалов. Сплав. Изд./ Под ред. Э.Л. Макарова – М.:

Металлургия, 1991. – 528 с.

43. Алещин Н.П., Щербинский В.Г., Радиационная,

ультразвуковая и магнитная дефектоскопия металлоизделий. – М.: Высшая школа.,

1991. – 271с.

44. Волченко В.Н. Контроль качества сварных конструкций. –

М.: Машиностроение. 1986. – 210с.