Раздел III. ТЕПЛОВЫЕ

ОСНОВЫ СВАРКИ

НАЗАД: 3.6. Производительность процессов наплавки и проплавления

3.7.

Термический цикл основного металла при сварке

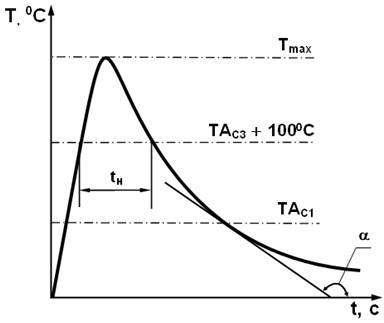

При сварке металл

подвергается определенному термическому циклу (ТЦС). Термический цикл точки –

это характер изменения температуры данной точки во времени. Он характеризует

тепловое воздействие сварочного процесса на основной металл. Тепло источника

расплавляет кромки свариваемых деталей и распространяется вглубь металла. В

зоне основного металла, прилегающего к линии сплавления (зоне термического

влияния), температура быстро повышается, приближаясь к температуре плавления

металла, а затем постепенно снижается, стремясь к средней температуре свариваемых

деталей (см. рис. 31). Основной металл в ЗТВ подвергается своеобразной

термической обработке. Структура металла в этой зоне изменяется в соответствии

с величиной параметров ТЦС:

-

максимальной

температурой нагрева Тmax;

-

длительностью

пребывания металла при температуре интенсивного роста аустенитного зерна tН;

-

скоростью

охлаждения металла при температуре мартенситных превращений W.

Рис. 31. Основные параметры ТЦС: Тmax; tн; W = tga = -dT¤dt

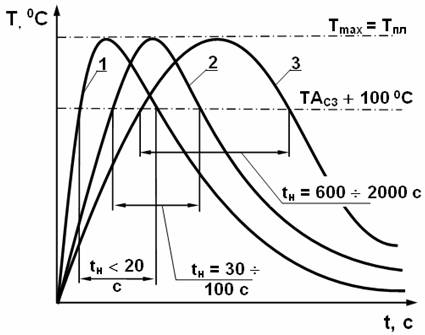

В зависимости от метода и условия сварки все указанные

параметры ТЦС меняются в весьма широких пределах (см. рис. 32). Но во всех

случаях скорости нагрева и охлаждения при сварке выше соответствующих значений

для методов термической обработки, кроме нагрева ТВЧ.

Рис.

32. Термические циклы точек, лежащих на линии сплавления при разных видах

сварки:

1 – РДС d< 10 мм, dз = 0,1 ¸0,3 мм;

2 – Аф d

= 15 ¸ 25 мм, dз = 0,3 ¸0,4 мм;

3 – ЭШС dз = 0,4 ¸0,6 мм

В пределах одного метода сварки термический цикл может

также подвергаться значительным изменениям в зависимости от параметров

источника нагрева, условий дополнительного теплового воздействия за счет

подогрева или охлаждения изделия, свариваемого материала и его толщины и других

факторов.

Выбор оптимальных параметров режимов сварки обусловлен

повышением производительности процесса и обеспечения необходимых уровней

свойств и качества сварного соединения.

При толщине свариваемых элементов более 5¸10 мм формирование сварного шва обычно осуществляется

за несколько проходов. В этих условиях ТЦС состоит из нескольких постепенно

снижающихся пиков температур, обусловливая своеобразную термическую обработку

нижележащих участков металла шва и ЗТВ.

Термические циклы

слоев ЗТВ, различно удаленных от линии сплавления, неодинаковы, поэтому сварное

соединение представляет собой сочетание слоев с неоднородной структурой и

механическими свойствами.

ТЦС является

основой для оценки влияния параметров режима сварки на изменение структуры в

основном металле.

При данном ТЦС

характер изменения структуры зависит от химического состава основного металла,

его предшествующей термической и механической обработки.

Разные металлы по

разному реагируют на ТЦС. Малоуглеродистые стали, содержащие углерода не более

0,2 %, не дают существенных изменений свойств ЗТВ по сравнению с их исходными

свойствами. Опасен лишь длительный и высокий перегрев с последующим быстрым

охлаждением, который иногда наблюдается при газовой сварке и приводит к образованию

видманштеттовой структуре.

Легированные стали,

углеродистые стали, содержание углерода более 0,2 %, титановые сплавы сильно

реагируют на ТЦС. Во избежание ухудшения свойств ЗТВ необходимо правильно

выбрать режим и технологию сварки. Изменение эксплуатационных свойств ЗТВ во

многом определяется характером ТЦС (см. рис. 32).

Прежде всего сильно

влияет на свойства ЗТВ длительность пребывания металла при температуре

интенсивного роста аустенитного зерна. Процесс роста зерна (рекристаллизация)

для сталей начинается с температур выше 0,45 Тпл (К), т.е. примерно

с 500 0С.

С ростом

температуры увеличивается скорость протекания любого процесса. Так, в

соответствии с законом Сванте Аррениуса при увеличении температуры от значения

Т1 до величины Т2 скорость процесса при этой температуре ![]() составит:

составит:

![]() ; (3.79)

; (3.79)

где ![]() - скорость процесса при температуре Т1;

- скорость процесса при температуре Т1;

g - величина, составляющая от 2 до 4 для большинства процессов.

Следовательно, при

разности температур в 100 0С и g = 2, скорость рекристаллизации возрастает по крайней

мере на три порядка.

Кроме того, при

нагреве выше ![]() (900 0С) стали переходят в однофазную аустенитную

структуру. Исчезновение второй фазы, играющей роль структурной сетки, препятствующей

росту зерна, снимает какие-либо ограничения на увеличение размеров аустенитного

зерна. Рост зерна ухудшает пластические свойства металла. Снижение предела

текучести выражается уравнением:

(900 0С) стали переходят в однофазную аустенитную

структуру. Исчезновение второй фазы, играющей роль структурной сетки, препятствующей

росту зерна, снимает какие-либо ограничения на увеличение размеров аустенитного

зерна. Рост зерна ухудшает пластические свойства металла. Снижение предела

текучести выражается уравнением:

![]() ; (3.80)

; (3.80)

где К

и sо – const для данного

материала; d – диаметр зерна.

С ростом зерна

увеличивается склонность аустенитных сталей к появлению горячих трещин и к

межкристаллитной коррозии (МКК). Растет температура хладноломкости металла.

Существенно ухудшение свойств металла будет при tH > (12 ¸ 15) c. При tH £ 2 c нет никаких

ухудшений свойств ЗТВ.

При содержании в сталях углерода более 0,2 %

или в случае Сэкв > 0,25 % сталь закаливается.

Эквивалент углерода

(Сэкв) следует рассчитывать по уравнению:

![]() ; % (3.81)

; % (3.81)

Химические элементы

означают их процентное содержание в сталях.

По утверждению

Макарова Э.Л. (МВТУ), это уравнение лучше других оценивает прокаливаемость

низко- и среднелегированных сталей, содержащих: С = (0,08 ¸ 0,45) %; Ni £ 4 %; Mn £ 2 %; Cr £ 2 %.

Но результат

закалки определяется не только химсоставом металла, но и скоростью его

охлаждения. Это видно из диаграмм изотермического распада аустенита (рис. 33),

а также подтверждается математически:

НВ = 189 + 0,73 W + 159 Сэкв; (3.82)

где W –

скорость охлаждения металла, 0С/с;

Сэкв –

эквивалент углерода, %.

Рис. 33. Диаграмма изотермического распада аустенита:

При закалке

происходит превращение аустенитной структуры в мартенситную. Мартенсит –

хрупкая структура, имеющая максимальный удельный объем. Поэтому при мартенситных

превращениях металл стремится расшириться. Это происходит при температурах ниже

300 0С, когда предел текучести металла sТ уже

достиг значительной величины. Поэтому соседние участки препятствуют расширению

мартенситной зоны. В результате в хрупкой мартенситной структуре возникает

сложное трехосное напряженное состояние. Это напряженное состояние усиливается

еще двумя силовыми факторами:

-

сварочными

напряжениями от охлаждения неравномерно нагретого сварного соединения;

-

диффузионным

водородом, выделившимся из твердого раствора при его охлаждении и стремящегося

выйти из металла в окружающую среду.

Давление

диффузионного водорода, скапливающегося в микрополостях – дефектах кристаллической

решетки металла, может достигать 106 атм.

Металл может не

выдержать всех этих напряжений, происходит его разрушение – образуются холодные

трещины. Холодными они называются потому, что возникают при температурах ниже

200 0С. Возможно разрушение металла спустя некоторое время после

сварки (в сталях несколько дней, в титановых сплавах – через одну, а то и две

недели).

Критической

структурой сталей считается структура, содержащая 50 % мартенсита и 50 %

троостита. В этом случае вероятность появления холодных трещин очень большая.

Образованию такой

структуры соответствует критическая скорость охлаждения Wкрит:

Wкрит = 11,414× ![]() ; (0С/с)

; (0С/с)

Оптимальной в

закаливающихся сталях считается структура, содержащая 30 % мартенсита, образующаяся

при Wопт = (0,6

¸ 0,7) Wкрит.

Другими косвенными

показателями, характеризующими склонность металла к появлению холодных трещин,

являются:

-

содержание

углерода в сталях С > 0,35 %;

-

эквивалент

углерода Сэкв > 0,45%;

-

твердость металла

НВ > 350.

Следовательно, при

сварке стоит проблема – выбрать такую технологию сварки, которая обеспечит не

только максимальную производительность, но и минимальное ухудшение свойств

металла в ЗТВ.

Для решения этой

проблемы необходимо:

1.

Найти зависимость

термического цикла (tH и W) от режимов

сварки.

2.

Установить

влияние термического цикла сварки на механические свойства и структурный состав

металла в ЗТВ.

Вторая задача

решается с помощью методик, изложенных в стандартах [8,9],

а результаты решения этой задачи приведены в работе [10].

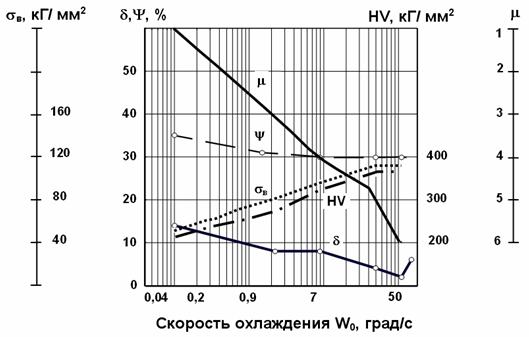

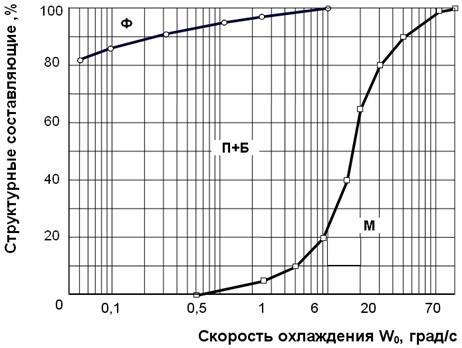

В качестве примера на рис. 34 приведены структурный состав и механические

свойства стали 15ХГНМ в зависимости от скорости охлаждения W при сварке.

Рис. 34. Механические свойства стали 15ХГНМ

Следует отметить,

что предельно допустимую скорость охлаждения определяют для ЗТВ, так как металл

шва благодаря применению менее легированного (в особенности по углероду)

присадочного металла обладает более высокой сопротивляемостью образованию

холодных трещин.

ДАЛЕЕ:

3.8. Расчет мгновенной

скорости охлаждения при данной температуре