Лекция №6

Определение размеров частиц.

Основы дисперсного анализа

6.1 Классификация методов

6.2 Основные параметры дисперсионного анализа

6.1 Классификация методов

Известно, что свойства частиц (порошков, пылей, аэрозолей) сильно зависят от их размера, то есть во многом определяются их дисперсностью. Поэтому дисперсионный анализ имеет большое значение для современной техники, агрономии, медицины, и, в первую очередь, для новых бурно развивающихся областей промышленности, связанных с нанотехнологиями [1].

Дисперсный состав является одной из важнейших характеристик тонкоизмельченных материалов, определяющей их физико-химические свойства, а следовательно, их технологические качества и область практического использования. Так, от степени дисперсности красок зависит их кроющая способность. На тепловых электростанциях тонкость помола пылевидного топлива влияет на полноту его сгорания и, в конечной степени, на эффективность котельных установок. Дисперсный состав абразивного порошка имеет решающее значение для точности обработки шлифуемых изделий. Тонкость помола определяет качество многих пищевых продуктов. От степени измельчения порошкообразных материалов зависят многие технологические процессы в металлургии, производстве строи тельных материалов, химических производствах, а также мно гие процессы, обеспечивающие эффективное ведение сельского хозяйства. Размер частиц и дисперсный состав существенно влияют на каталитическую активность нанокатализаторов, на эффективность работы наномембран, на степень опасности углеродных нанотрубок и т.д.

Дисперсионный анализ является обязательным методом контроля всех производственных операций, связанных с измельчением материалов или использованием порошкообразных продуктов. В связи с многообразием таких процессов методы дисперсионного анализа находят исключительно широкое применение во всех отраслях народного хозяйства. Они также широко используются в научных исследованиях при разработке новых технологических процессов измельчения материалов или применения тонкоизмельченных веществ, особенно наноразмерных.

Приготовление, использование и транспорт сухих измельченных материалов связаны с интенсивным образованием вредной для здоровья человека пыли. Для того чтобы образующаяся пыль не распространялась в производственных помещениях, применяются обеспыливающие вентиляционные установки. Для предотвращения загрязнения атмосферного воздуха пылью, удаляемой этими установками, а также пылевыми выбросами котельных, печей и другого технологического оборудования, запыленный воздух и отходящие газы подвергаются очистке в пылеулавливающих устройствах. Эти устройства находят повсеместное распространение. К сожалению, процесс улавливания наноразмерных пылей малоизучен и является наиболее актуальной областью научных исследований.

Для наладки и правильной эксплуатации обеспыливающих установок и пылеулавливающих устройств необходимо проводить комплекс пылевых измерений. В этом комплексе анализ дисперсного состава пылей имеет особо важное значение. Без характеристики степени дисперсности промышленных пылей нельзя объективно оценить эффективность действующих пылеочистных устройств и предсказать степень очистки воздуха проектируемыми устройствами. Методы расчета эффективности многих пылеуловителей основаны на использовании данных о дисперсном составе улавливаемой пыли и фракционных степенях очистки. В свою очередь, фракционные степени очистки воздуха от пыли в каком-либо пылеуловителе можно определить только на основе достаточно достоверных и тщательно выполненных анализов дисперсного состава исходной, уловленной или вынесенной пыли.

Большое гигиеническое значение имеет определение дисперсного состава пыли, витающей в воздухе производственных помещений.

При проведении дисперсного анализа необходимо учитывать, что большинство частиц склонны к агрегации. Они ведут себя в воздушной среде как частицы более крупные, чем те, из которых они состоят.

Подавляющее большинство современных методов дисперсного анализа частиц включает две операции — предварительное выделение из газообразной среды навески и последующее ее диспергирование в жидкой или газообразной среде. При вторичном диспергировании практически не представляется возможным получить первоначальное агрегативное состояние частиц: число и крупность агрегатов обычно отличается от первоначальных значений. Поэтому в технике пылеулавливания важно характеризовать дисперсный состав пыли с учетом наличия агрегатов.

Для систематизации обширного материала по вопросам дисперсионного анализа необходимо их классифицировать.

Классификация методов дисперсионного анализа

по принципам, на которых они основаны:

- индивидуальное изучение частиц (микроскопический анализ, ультрамикроскопический анализ);

- механическое разделение частиц (ситовой анализ, фильтра ционный анализ);

- седиментометрия (дробное пофракционное оседание, отмучивание, накопление осадка, отбор весовых проб, определение седи ментационного градиента, измерение плотности столба суспензии);

- динамические методы (промывание, продувание).

Применимость того или иного метода анализа размеров частиц зависит не только от ее степени дисперсности и других свойств, но также и от того, какую характеристику ее дисперсного состава необходимо получить. Например, для характеристики степени запыленности воздуха в особо чистых производственных помещениях определяют содержание числа частиц пыли в единице объема, и соотношение фракций выражается в процентах от числа частиц. Исследования задержки пыли в легких человека также базируются на определе нии числа частиц и их распределения по фракциям.

Для характеристики порошкообразных материалов и для оценки эффективности пылеулавливающих аппаратов в подавляющем большинстве случаев дисперсный состав необходимо оценивать по соотношению масс фракций. Это связано с тем, что, за исключением фильтров особого назначения, эффективность пылеуловителей выражается отношением массы уловленной к массе посту пившей в аппарат пыли. То же относится и к фракционным степеням очистки воздуха в пылеуловителях. Гигиенисты при оценке вредности пыли также считают целесообразным исходить из массы пыли в единице объема воздуха. Это соотношение достаточно определенно характеризует степень опасности заболевания пневмокониозами.

В ряде случаев наиболее важной характеристикой степени дисперсности пыли или порошков является их удельная поверхность (особенно в наноразмерной области). От этой величины зависит интенсивность процессов, происходящих на поверхности частиц, например адсорбции.

Методы также можно сгруппировать в зависимости от того, какая характеристика степени дисперсности исследуемого материала получается в результате его анализа:

Классификация методов дисперсионного анализа по массе фракций

1 Механическое разделение частиц:

1.1 Просеивание (ситовый анализ)

1.2 Фильтрация

2 Седиментометрия (оседание дисперсной фазы, формула Стокса):

2.1 Отмучивание

2.2 Измерение плотности столба суспензии

2.3 Пофракционное осаждение

2.4 Накопление осадка

2.5 Отбор весовых проб

2.6 Электрофотометрия

3 Сепарация в потоке (гидродинамические методы):

3.1 В вертикальных сосудах

3.2 В центробежных аппаратах:

а) с вращающимся ротором;

б) в циклончиках3.3 В струйных аппаратах-ловушках.

Классификация методов дисперсионного анализа по числу частиц во фракциях

1 Счет и измерение размеров частиц

1.1 Световым микроскопом

1.2 Электронным микроскопом

2 Счет частиц с распределением их по размерам на основе косвенных показателей

2.1 Ультрамикроскопия

2.2 Измерение электрических зарядов частиц

2.3 Измерение рассеяния света;

а) фотоимпульсным способом;

б) по характеристикам светорассеяния2.4 Кондуктометрия.

Классификация методов дисперсионного анализа по условным усредненным показателям

1 Определение удельной поверхности

1.1 Измерение воздухопроницаемости слоя порошка:

а) при давлении, близком к атмосферному;

6) при протекании разреженного воздуха1.2 Измерение адсорбции газов

1.3 Измерение скорости растворения

1.4 Вычисление по функции распределения, найденной весовыми или счетными методами

2 Вычисление условных усредненных размеров частиц.

Рассмотренные выше варианты классификации, в основном, охватывают методы анализа дисперсного состава порошкообразных материалов и грубых дисперсных систем. Методы дисперсионного анализа частиц с размерами << ![]() см (в том числе и в нанообласти) очень сложны и неоднозначны, в настоящее время активно развиваются. Наиболее перспективными для определения размера частиц считаются дифракционные методы (метод Шеррера, см. лекцию 5), для определения удельной поверхности – метод адсорбции.

см (в том числе и в нанообласти) очень сложны и неоднозначны, в настоящее время активно развиваются. Наиболее перспективными для определения размера частиц считаются дифракционные методы (метод Шеррера, см. лекцию 5), для определения удельной поверхности – метод адсорбции.

6.2 Основные параметры дисперсионного анализа

Различные методические подходы, а также неустановившаяся терминология в области дисперсионного анализа приводит к тому, что формулировки одних и тех же понятий в различных странах и организациях оказались неидентичными. Ниже приводятся получившие распространение в научно-технической литературе термины, понятия и определения величин, чаще всего встречающихся в дисперсионном анализе.

Пыль - дисперсная система с газообразной дисперсионной средой и твердой дисперсной фазой, со стоящая из частиц от квазимолекулярного до мак роскопического (несколько сот микрон) размеров, обладающих свойством находиться во взвешен ном состоянии более или менее продолжительное время.

Аэрозоль - д исперсная система с газообразной диспер сионной средой и твердой или жидкой дисперс ными фазами, частицы которых могут неопреде ленно долгое время находиться во взвешенном состоянии. Скорость оседания частиц аэрозоля весьма незначительна. Наиболее тонкие аэрозольные частицы по своим размерам приближаются к наиболее крупным молекулам, а размеры наиболее крупных достигают 0,1—1,0 мк.

Пыль и порошкообразные материалы, как системы, состоящие из большого числа частиц, различающихся по форме и величине, представляют собой статистические генеральные совокупности. Они могут быть одно- или многокомпонентными.

В зависимости от способа образования различают:

-

Аэрозоли дезинтеграции образуются при механическом измельчении, дроблении и разрушении твердых веществ (бурение, дробление, размол и др.), при механической обработке изделий (шлифовка, полировка и др.).

-

Аэрозоли конденсации образуются при термических процессах возгонки твердых веществ (плавление, электросварка и др.) вследствие охлаждения и конденсации паров металлов и неметаллов. Типичным примером образования аэрозоля конденсации из перенасыщенных паров является так называемый сварочный аэрозоль, размеры которого оценивают как 100-600 нм. Металл, входящий в состав стержня сварочного электрода, а также компоненты обмазки электрода и флюса в значительной мере испаряются при температуре электрической дуги, попадая в более холодную зону, конденсируются в виде мельчайших частиц окислов железа и других элементов.

Концентрация пыли или аэрозоля по массе частиц (мг/м 3, г/м 3) - м асса частиц, содержащихся в единице объема газа или воздуха, приведенного к стандартным условиям.

Концентрация пыли или аэрозоля по числу частиц (счетная) - ч исло частиц п, содержащихся в единице объема газа или воздуха, приведенного к стан дартным условиям.

Порошок или порошко образный материал - тонкоизмельченное твердое вещество, размеры частиц которого находятся в тех же пределах, что и размеры пылевых частиц.

Осажденные частицы аэрозоля, представляющие собой очень тонкий порошок называются аэрогелем. Его частицы чаще всего являются продуктами конденсации, но в ряде случаев образуются и при тонком измельчении материала.

Полидисперсными пыли, аэрозоли, порошки являются , когда они содержат частицы раз личного размера.

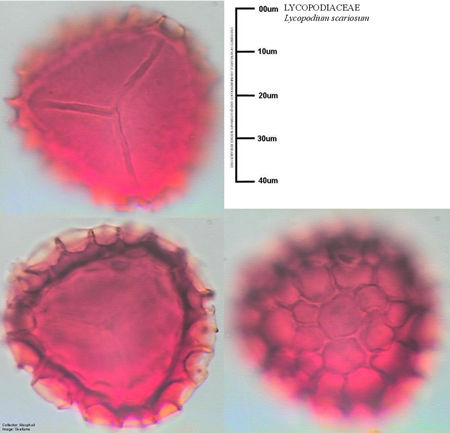

Монодисперсными пыли, аэрозоли, порош ки являются, когда их частицы имеют одинаковый размер. Монодисперсные пыли, аэрозоли и порошки практически не существуют. Имеются лишь некоторые порошки, которые по своему составу приближаются к монодисперсным, например (рис.1-2), ликоподий (споры плауна).

Рис. 1. Плаун булавовидный Lycopodium

Рис. 2. Споры плауна Lycopodium.

Размер (диаметр) частицы ![]() , мк , определяющий крупность частицы: диаметр, длина стороны частицы или ячейки сита, наибольший размер проекции частицы и т.п.; точно характеризует только шарообразные частицы.

, мк , определяющий крупность частицы: диаметр, длина стороны частицы или ячейки сита, наибольший размер проекции частицы и т.п.; точно характеризует только шарообразные частицы.

Из-за неправильности геометрической формы размеры частиц не могут быть определены путем измерений. Для совместной характеристики размера и формы частицы приняты понятия эквивалентного и седиментационного диаметра.

Эквивалентный диаметр частицы ![]() э , мк - размер частицы, не имеющей правильной геометрической формы . Применяются следующие понятия эквива лентного диаметра:

э , мк - размер частицы, не имеющей правильной геометрической формы . Применяются следующие понятия эквива лентного диаметра:

— диаметр шара, объем которого равен объему частицы;

— диаметр круга, площадь которого одинакова с площадью проекции частицы — проектированный диаметр (может быть определен по данным измерения проекции площади ча стицы под микроскопом).

Седиментационный диаметр ![]() S , мк - диаметр шара, скорость оседания и плотность которого соответственно равны скорости оседания и плотности частицы.

S , мк - диаметр шара, скорость оседания и плотность которого соответственно равны скорости оседания и плотности частицы.

Применяя терминологию математической статистики, диаметр частиц следует рассматривать как одномерную случайную величину.

Средние арифметический ![]() ср1 , квадратичный

ср1 , квадратичный ![]() ср2, кубический диаметры частиц

ср2, кубический диаметры частиц ![]() ср3, мк - диаметры частиц условного монодисперсного порошка (или монодисперсной фазы), имеющего , одинаковое число частиц с анализируемым поли дисперсным порошком причем сумма соответственно диаметров, поверхностей и объемов частиц в обоих порошках одинакова:

ср3, мк - диаметры частиц условного монодисперсного порошка (или монодисперсной фазы), имеющего , одинаковое число частиц с анализируемым поли дисперсным порошком причем сумма соответственно диаметров, поверхностей и объемов частиц в обоих порошках одинакова:

;

;  ;

;

Медиана распределения массы частиц, медианный диаметр , ![]() 50, мк - размер частиц, при котором масса всех частиц в анализируемом порошке мельче или крупнее

50, мк - размер частиц, при котором масса всех частиц в анализируемом порошке мельче или крупнее ![]() 50 составляет 50 %.

50 составляет 50 %.

Мода - диаметр частиц, соответствующий максимуму функции плотности распределения.

Медиана распределения в функции фракционной степени очистки в пылеуловителе ![]() , мк - диаметр частиц пыли, улавливаемой в пылеуловителе на 50%.

, мк - диаметр частиц пыли, улавливаемой в пылеуловителе на 50%.

Седиментационная скорость или скорость оседания частицы ![]() , см/сек - скорость, которую принимает частица в спокойной среде под влиянием силы тяжести. Она зависит от размера частицы, ее формы, структуры и плотности вещества, а также от плотности и вязкости среды.

, см/сек - скорость, которую принимает частица в спокойной среде под влиянием силы тяжести. Она зависит от размера частицы, ее формы, структуры и плотности вещества, а также от плотности и вязкости среды.

Скорость витания (парения) ![]() , см/сек - скорость вертикально восходящего потока, численно равная скорости падения частиц в спокойной среде.

, см/сек - скорость вертикально восходящего потока, численно равная скорости падения частиц в спокойной среде.

Полная поверхность S п, см 2 - площадь граничной поверхности твердой фазы и дисперсионной среды, включая поверхность открытых наружу трещин и пор.

Внешняя поверхность S в, ![]() - поверхность частиц, зависящая от основных их геометрических форм (без учета поверхности открытых наружу мелких трещин и пор).

- поверхность частиц, зависящая от основных их геометрических форм (без учета поверхности открытых наружу мелких трещин и пор).

Найденная экспериментально величина поверхности (полной и внешней) зависит от метода определения:

- при определении поверхности, на основе кривой распределения, частиц на ее величину влияет принятый фактор формы частиц;

- при использовании сорбционных методов получают величину полной поверхности; найденная величина зависит от размера молекул адсорбента;

- применяя метод проницаемости слоя порошка при давлении воздуха, близком к атмосферному, получают величину, характеризующую внешнюю поверхность.

Поэтому всегда следует указывать, каким методом получена величина поверхности.

Удельная поверхность S, ![]() /г или

/г или ![]() /

/![]() - отношение поверхности частиц к их массе или объему.

- отношение поверхности частиц к их массе или объему.

Плотность ![]() , г/

, г/![]() - масса единицы объема частиц, не имеющих внутренних пор.

- масса единицы объема частиц, не имеющих внутренних пор.

Кажущаяся плотность ![]() к, г/

к, г/![]() - масса единицы объема частиц, включая и объем закрытых пор.

- масса единицы объема частиц, включая и объем закрытых пор.

Объемная плотность ![]() о, г/

о, г/![]() - масса единицы объема частиц, включая объем закрытых и открытых пор.

- масса единицы объема частиц, включая объем закрытых и открытых пор.

Насыпная плотность ![]() н, г/

н, г/![]() - масса единицы объема порошкообразного материала, рыхло насыпанного в какую-либо емкость, непосредственно после ее заполнения. В объем входят внутренние поры частиц и промежуточное пространство между частицами.

- масса единицы объема порошкообразного материала, рыхло насыпанного в какую-либо емкость, непосредственно после ее заполнения. В объем входят внутренние поры частиц и промежуточное пространство между частицами.

Насыпная плотность при встряхивании ![]() в, г/

в, г/![]() - масса единицы объема порошкообразного материала при самой плотной упаковке частиц, достигаемой путем встряхивания.

- масса единицы объема порошкообразного материала при самой плотной упаковке частиц, достигаемой путем встряхивания.

Насыпная плотность при встряхивании повторно воспроизводима и поэтому может использоваться при сравнительной оценке насыпной плотности порошкообразных материалов.

Дисперсный (зерновой, гранулометрический) состав пыли или порошка - характеристика состава порошка или дисперсной фазы по размерам или скоростям оседания частиц. Она показывает, какую долю по массе, объему, поверхности или числу частиц составляют частицы в любом диапазоне их размеров или скорости оседания.

Характеристика дисперсного состава может быть задана в виде таблицы, кривой или формулы, выражающей функцию распределения или плотности распределения частиц.

Степень дисперсности пыли или порошка - качественный показатель, характеризующий «тонкость» порошка или дисперсной фазы пыли.

В качестве условных осредненных показателей применяются удельная поверхность, средние диаметры частиц — арифметические, квадратичные, кубические, медианный размер и другие.

Проход D , % - доля массы порошкообразного материала, прошедшего через сито с заданными размерами ячеек, от общей массы просеиваемого материала, выраженная в процентах.

Остаток R , % - доля массы порошкообразного материала, оставшегося на сите с заданными размерами ячеек, от общей массы просеиваемого материала, выраженная в процентах.

Термины «проход» и «остаток» применяют и в подситовой области, подразумевая при этом долю массы частиц, размер которых меньше или больше заданного диаметра ![]() .

.

Фракции пыли или порошкообразного материала ![]() D или

D или ![]() R, % - доля массы, объема, поверхности или числа частиц, заключенная между двумя значениями диаметров частиц

R, % - доля массы, объема, поверхности или числа частиц, заключенная между двумя значениями диаметров частиц ![]() 1 и

1 и ![]() 2 или между двумя значениями скорости оседания

2 или между двумя значениями скорости оседания ![]() 1 и

1 и ![]() 2, выраженная в процентах.

2, выраженная в процентах.

Функция распределениямассы порошкообразного материала (пыли) по диаметрам частиц по проходу D(![]() ) или по остатку R (

) или по остатку R (![]() ), %] — функция диаметра

), %] — функция диаметра ![]() , которая при любом фиксированном

, которая при любом фиксированном ![]() равна отношению массы всех частиц, диаметр которых меньше (больше)

равна отношению массы всех частиц, диаметр которых меньше (больше) ![]() , к общей массе материала, выраженному в процентах.

, к общей массе материала, выраженному в процентах.

Функции плотности распределения:

1 - массы порошкообразного материала (пыли) по диаметрам частиц ![]() (

(![]() ), %:

), %:

;

;

2 -числа частиц по их диаметрам ![]() n (?), %:

n (?), %:  ;

;

3 - поверхности частиц по их диаметрам ![]() s (

s (![]() ), %:

), %:  .

.

Функции распределения можно изобразить графически в виде кривых распределения или гистограмм. Для построения графика кривой распределения по оси абсцисс от кладываются в выбранном масштабе (равномерном или неравно мерном) значения одномерной случайной величины — значения диаметра ![]() частиц или какой-либо его функции, а по оси ординат — процентное содержание всех частиц, диаметр которых меньше или больше

частиц или какой-либо его функции, а по оси ординат — процентное содержание всех частиц, диаметр которых меньше или больше ![]() , т. е. значения функций D (

, т. е. значения функций D ( ![]() ) и R (

) и R ( ![]() ).

).

Рис. 3. Кривые распределения однокомпонентного порошка.

Общий вид кривых распределения для однокомпонентных по рошков представлен на рис. 1. В силу того, что D + R = 100%, кривые пересекаются в точке, где D = R = 50%.

Размеры частиц могут иметь только вполне определенные значе ния, т.е. величина ![]() всегда дискретна. Интервалы между ближайшими размерами частиц достаточно малы по сравнению с наблюдаемыми изменениями величины

всегда дискретна. Интервалы между ближайшими размерами частиц достаточно малы по сравнению с наблюдаемыми изменениями величины ![]() . Поэтому можно с хорошим приближением к истине считать

. Поэтому можно с хорошим приближением к истине считать ![]() величиной непрерывной. Функция распределения D (

величиной непрерывной. Функция распределения D ( ![]() ) величины

) величины ![]() есть непрерывная монотонная функция, всюду дифференцируемая и обладающая непрерывной производной. Это значит, что существует функция

есть непрерывная монотонная функция, всюду дифференцируемая и обладающая непрерывной производной. Это значит, что существует функция ![]() (

(![]() ), которая может быть получена путем дифференцирования функции распре деления D (

), которая может быть получена путем дифференцирования функции распре деления D ( ![]() ) и которая непрерывна (по крайней мере, в интервале

) и которая непрерывна (по крайней мере, в интервале ![]() min ~

min ~ ![]() max ). Таким образом,

max ). Таким образом,

Функция ![]() (

( ![]() ) называется нормированной на 100% плотностью распределения массы материала по диаметрам частиц или нормированной на 100% дифференциальной функцией распределения.

) называется нормированной на 100% плотностью распределения массы материала по диаметрам частиц или нормированной на 100% дифференциальной функцией распределения.

Процентные содержания отдельных фракций, получаемые в результате анализа дисперсного состава, удобно изображать в виде ступенчатого графика, называемого гистограммой (Рис. 4). По оси абсцисс откладываются (в равномерном или неравномерном масштабе) размеры частиц, а по оси ординат — относительные содержания фракций, т.е. процентное содержание каждой фракции, отнесен ное к массе всего материала.

Рис. 4. Гистограмма и кривая плотности распределения

При построении гистограмм следует иметь в виду, что диапа зоны отдельных фракций обычно принимаются не одинаковыми. Это вызвано как техническими условиями проведения анализа, так и тем, что для более полноценной характеристики пылей и порошков диапазоны фракций целесообразно увеличивать по мере возрастания размеров частиц. Действительно, поверхность частицы диа метром 1 мк в 4 раза меньше поверхности частицы диаметром 2 мк, в то время как для частиц диаметром 10 и 11 мк поверхности раз нятся лишь на 20%, а для частиц диаметром 100 и 101 мк — всего на 2%. Поэтому, если материал фракций 1—2 или 1—3 мк, 2—4 или 3—6 мк существенно различается по свойствам, связанным с крупностью частиц, то в областях 10 или 100 мк различие в 1—2 мк весьма мало сказывается на свойствах частиц, и здесь разделение на такие мелкие диапазоны нецелесообразно. Для того чтобы различия свойств частиц, связанных с их крупностью, были одинако выми во всех фракциях, диапазоны фракций должны с возраста нием размеров увеличиваться в геометрической прогрессии.

Вследствие того, что диапазоны отдельных фракций обычно принимаются неодинаковыми, относительные содержания фракций, откладываемые по оси ординат, подсчитываются путем деления процентного весового содержания каждой фракции на ее диапазон (разность граничных размеров фракции).

Гистограмма дает наглядное представление о дисперсном составе порошкообразного материала, однако вид ступенчатого графика зависит от выбора диапазона фракций (рис. 4, 5). Кривая плотности распределения на рис. 4 получена путем дифференцирования по ![]() , кривой распределения D и представляет собой истинную плотность распределения.

, кривой распределения D и представляет собой истинную плотность распределения.

Рис. 5. Гистограмма и кривая плотности распределения.

Вид кривых распределения зависит от физико-химической природы и способа получения порошкообразного материала, от условий его образования, от способа отбора пробы, от применяемого метода дисперсионного анализа, т.е. ошибками выбранного метода.

Воспроизводимость результатов анализов - совпадение в пределах принятой точности данных, полученных при повторных анализах, выполненных одним методом. Воспроизводимость не может служить, показателем правильности определений.

Точность анализов - степень приближения определяемых путем анализа величин к истинным их значениям.

При определении дисперсного состава следует учитывать, что расхождения между данными нескольких анализов объясняется следующими причинами:

- ошибками при взятии пробы, возникающими из-за расслоения порошкообразного материала или малого количества взятой пробы (при этом дисперсный состав пробы не соответствует дисперсному составу всего объема материала);

- систематическими ошибками, которые обусловлены самим методом или применяемой аппаратурой (эти ошибки дают отклонения всегда в одну сторону, и их следует по возможности корректировать; обнаруживаются они только при проведении анализов разными методами);

- случайными ошибками, которые при многократном повторении анализа одним методом дают симметричное распределение вокруг средней величины;

- ошибками при вычислении, связанными с неточностью выбранных эмпирических или теоретических формул и вспомогательных величин, входящих в эти формулы.

Для аналитического описания кривых распределения и плотности распределения однокомпонентных измельченных материалов существует три группы формул:

1. эмпирические формулы, подбираемые в соответствии с видом кривых, полученным по конкретным экспериментальным данным;

2. универсальные четырех параметрические эмпирические формулы, описывающие почти все получаемые на практике формы кривых распределения;

3. теоретические формулы, выведенные на основе определенных физических представлений о закономерностях образования порошкообразного материала.

В связи с большим разнообразием методов и приборов дисперсионного анализа одним из наиболее актуальных вопросов является их сравнительная оценка. Потребность в такой оценке вызывается тем, что дисперсный состав одного и того же порошкообразного материала, определяемый с помощью различных приборов, получается неидентичным. Даже при применении одного и того же метода, если анализы проводятся на приборах, разных по конструкции, и не строго по одной методике, результаты не совпадают. Сравнительная оценка методов дисперсионного анализа приведена в таблице 6.1.

Таблица 6.1- Сравнительная оценка методов дисперсионного анализа.

Метод |

Размер |

Достоинства |

Недостатки |

Погреш-ность |

Ситовый |

|

Простота. Одновременное получение нескольких фракций |

Длительность для тонких сит. |

1-2% |

Центробежный сепаратор |

4-30 мк при |

Непродолжительность анализа. |

Недостаточная точность в области <8мк. |

~ 2% |

Седиментация в жидкости |

1-40 мк при |

Простота оборудования. |

Большая продолжительность и трудоемкость анализа |

~ 2% |

Седимента - ционные |

1-40 мк при |

Полная автоматизация процесса. |

Квалифицированный персонал.

|

~ 2% |

Фотоэлектри-ческие седиментометры |

1-30 мк при |

Непродолжительность анализа. Простота обслуживания. |

Применим для материалов с узким диапазоном границ дисперсности

|

~ 2% |

Микроскоп |

1-40 мк |

Простота |

Большая продолжительность и трудоемкость анализа. |

3-6% |

Метод |

1-100 |

Простота. Быстрота |

Квалифицированный персонал. Сложное оборудование. |

1% |