3. Методика проведения приемных испытаний гидрораспределителя с мускульным управлением типа Р50-3.

Испытания проводятся изготовителем с целью проверки параметров на соответствие техническим условиям.

Испытаниям должен подвергаться каждый распределитель.

При испытаниях должны быть проверены:

1. Функционирование,

2. Прочность,

3. Наружная и внутренняя герметичность.

Проверка функционирования должна проводиться в два этапа:

1 этап - при минимальном давлении;

2 этап - при номинальном давлении.

При этом на обоих этапах подлежат проверке: проход рабочей жидкости в линиях предусмотренных схемой распределителя; характер и величину перемещения золотников. Проверку проводить при давлении (2±0,2) МПа и (16±1) МПа на входе в распределитель и канал управления и расходе (50±5) л/мин. Проверку проводить при максимальной температуре рабочей жидкости +80°С и при температуре обеспечивающей вязкость масла (30-35) мм/с. Проход рабочей жидкости в линиях распределителя оценивается визуально, должно быть обеспечено четкое открытие и закрытие гидролиний при перемещении золотников. Сначала проводить проверку прохода жидкости через основные гидролинии, затем через канал управления.

Проход рабочей жидкости в гидролиниях проверять как на участках "вход распределителя - выход рабочих секций" так и на участках "вход рабочих - выход распределителя". Характер, величину хода золотников и усилия необходимые для перемещения золотников проверять 3-х – 5-ти кратным перемещением золотников на каждом, из подводимых на вход, давлении жидкости при заглушённых выходах к потребителям на рабочих секциях и канале управления. При этом максимально допустимое усилие на перемещение золотников - 200 Н, золотники должны перемещаться плавно, без заклинивания, должен быть обеспечен четкий возврат золотников в нейтральную позицию при их освобождении.

.

Проверку прочности необходимо осуществлять при нейтральном положении золотников, одновременным подводом рабочей жидкости под давлением (24 + 2) МПа - к входному отверстию в подводящей крышке и на вход канала управления, и давлением (1,5 + 0,5) МПа к сливному отверстию отводящей крышки. Остальные отверстия должны быть заглушены. При этом потение наружных поверхностей, течь по резьбам и стыкам не допускаются.

Продолжительность испытания не менее 3-х минут.

Наружная герметичность должна проверяться следующим образом: При одновременно или поочередно смещенных в крайние позиции золотниках и подводе жидкости под давлением (24 + 2) МПа на вход распределителя. Остальные отверстия (кроме выходного отверстия распределителя) должны быть заглушены. При нейтральной позиции золотников и подводе жидкости под давлением (24 + 2) МПа на вход канала управления. Остальные отверстия (кроме выходного отверстия распределителя) должны быть заглушены. При нейтральной позиции золотников и подводе жидкости под давлением (2 ± 0,2) МПа к выходному отверстию распределителя, остальные отверстия должны быть заглушены. Испытание проводить после выполнения пяти полных циклов перемещения золотников. При испытаниях время испытания в каждой позиции золотников не менее 3-х минут, при этом потение наружных поверхностей, течь по резьбам и стыкам не допускаются. Допускается наличие масляной пленки б

каплеобразования на выходящих наружу концах золотников (хвостовиках и тягах).

Методика испытаний составлена в соответствии с ГОСТ 20245-74.

При проверке внутренней герметичности должны определяться:

2.12.1. Утечки в сопряжении "золотник-корпус" рабочих секций

при нейтральной позиции золотников;

2.12.2. Суммарные утечки в сопряжении "золотник-корпус" и

"поршень-корпус" при смещенных в крайние положения золотниках;

2.12.3. Утечки по каналу управления в сопряжении "золотник-корпус" при нейтральных и смещенных в крайние позиции золотниках;

2.12.4. Герметичность запорных клапанов.

2.12.5. Проверку герметичности по пунктам 2.12.1, 2.12.2

проводить на рабочих секциях до сборки их в узел подводом жидкости

под давлением (16 1) МПа на входное отверстие. Величина утечек

должна проверяться на сливном отверстии и не должна превышать

в каждом случае 60 см3/мин. Остальные отверстия заглушить.

Проверку герметичности по пункту 2.12.3. проводить на рабочих секциях до сборки их в узел подводом жидкости под давлением (16 1) МПа на входное отверстие канала управления. Величина утечек в каждой позиции не должна превышать 20 см3/мин.

Остальные отверстия заглушить.

Проверку герметичности по пункту 2.12.3. проводить до установки запорных клапанов в корпусы рабочих секций подводом рабочей

жидкости под давлением (16 1) МПа в надклапанную полость.

Капельные утечки и подтекание жидкости в местах уплотнений не

допускаются.

2.12.6. При проверке по пунктам 2.12.1, 2.12.2, 2.12.3, 2.12.4 утечки должны измеряться не менее чем через 60 с после установления заданного давления, измерения должны проводиться в течение не менее 60 с.

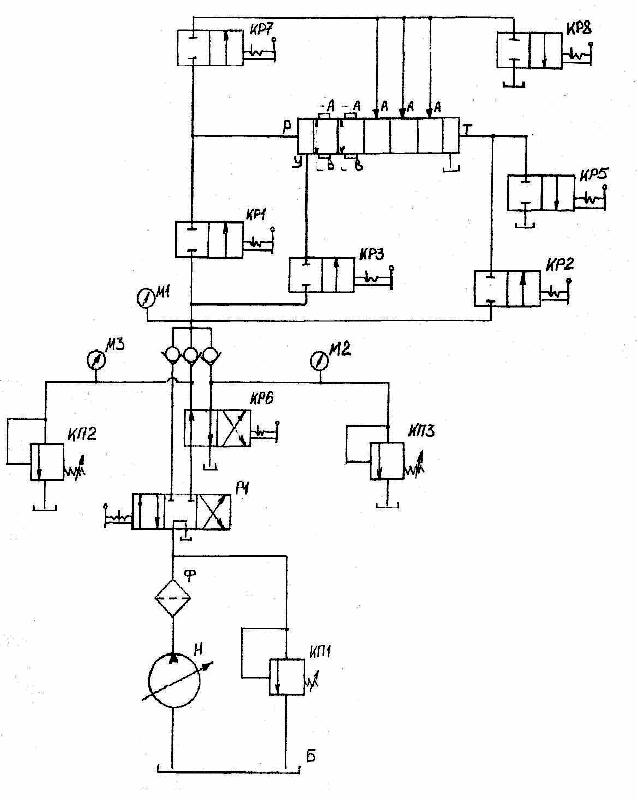

2.1З. Рекомендуемая схема стенда для испытаний приведена на Рис. 3.