![]()

По тексту программы наладчик должен установить моменты включения и отмены того или иного корректора положения инструмента; наличие в программе исключаемых кадров, помеченных дробной чертой; наличие или отсутствие технологических остановов по команде М01 (останов с подтверждением), кадры с символом: (главные кадры), номеров кадров, с которых начинаются отдельные переходы.

Наладку станка в ручном режиме следует выполнять в определённой последовательности.

1. В соответствии с картой наладки подобрать инструмент, проверить отсутствие на нём повреждений, надёжность крепления режущих пластин, правильность заточки и т. д.

2. Наладить режущий инструмент на заданные картой наладки координатные размеры.

3. Установить налаженный инструмент в рабочие позиции суппорта (револьверной головки).

4. Установить предусмотренный картой наладки вид зажимного патрона и проверить надёжность закрепления заготовки.

5. Установить переключатель режима работы пульта УЧПУ в положение ручной работы в режиме «от станка».

6. При отсутствии внешних повреждений у станка с пульта УЧПУ, препятствующих пуску станка, проверить работоспособность рабочих органов станка на холостом ходу и исправность сигнализации на пульте управления, а также работу ограничивающих кулачков.

7. Убедившись в чистоте лентопротяжного механизма, ввести перфоленту и проверить исправность выполнения (отсутствие сбоев) рабочей программы пультом и станком, а также безотказность индикации световой сигнализации.

8. Переместить суппорт в предусмотренное картой наладки нулевое положение, используя декадные переключатели «Сдвиг нуля».

9. Проверить отсутствие информации на корректорах-переключателях и набрать значения, обеспечивающие получение при обработке требуемых размеров деталей.

10. Закрепить заготовку в патроне.

11. Установить переключатель режима работы в положение автоматического режима «по программе» или «по фазам».

12. Обработать первую заготовку.

13. Измерить изготовленную деталь и рассчитать поправки, которые затем набрать на корректорах-переключателях.

14. Обработать заготовку повторно в режиме «по программе».

15. Измерить готовую деталь.

Этим наладка станка на изготовление партии деталей завершается.

Перед тем как начать изготовление партии деталей в автоматическом режиме, надо установить переключатель режима работы на пульте УЧПУ в положение «Автомат», а затем обработать заготовки. В процессе обработки партии заготовок необходимо контролировать состояние инструмента и программы. Вводимая программа контролируется с помощью системы индикации, предусмотренной УЧПУ.

Далее, пользуясь корректорами, поддерживают размеры изготовленных деталей в поле допуска.

8. Контрольные вопросы

1. Как задается вид интерполяции на станке ТПК-125ВМ?

2. Какая величина дискретности при перемещении суппорта станка вдоль осей Х и Z?

3. Как кодируется величина подачи в управляющей программе?

4. Как задается частота вращения шпинделя станка?

5. Как программируется номер инструмента?

6. Как происходит коррекция инструмента?

7. Какие существуют системы отсчета координат и как они задаются в программе?

8. Какие поверхности могут быть обработаны на станке модели 16К20Ф3Т1?

9. Какие основные функции типа «G» знаете?

10. Что такое относительная и абсолютная системы отсчёта координат?

11. Назначение и организация подпрограмм в УП?

12. Какие команды с адресом «М» являются технологическими, а какие служат для организации последовательности выполнения кадров УП?

1. Как на данном станке устанавливается нуль обработки станка?

2. Как в программе задаётся смена инструмента?

3. Как задаётся корректор, данные которого следует считывать?

4. Дать краткую характеристику системы ЧПУ Н22-1МТ1.

5. Каковы технологические возможности у токарного станка с ЧПУ?

6. Для чего производится размерная настройка режущего инструмента вне станка?

7. Каков порядок расчёта настроечных координат и настройки инструмента?

8. Какие факторы влияют на отклонения фактической траектории инструмента от заданной?

9. Как рассчитывается величина коррекции?

10. Каков порядок ввода коррекции на скорость подачи и на величину координатных перемещений?

11. Перечислите особенности выбора инструмента и определения количества проходов, характерные для токарной обработки.

![]()

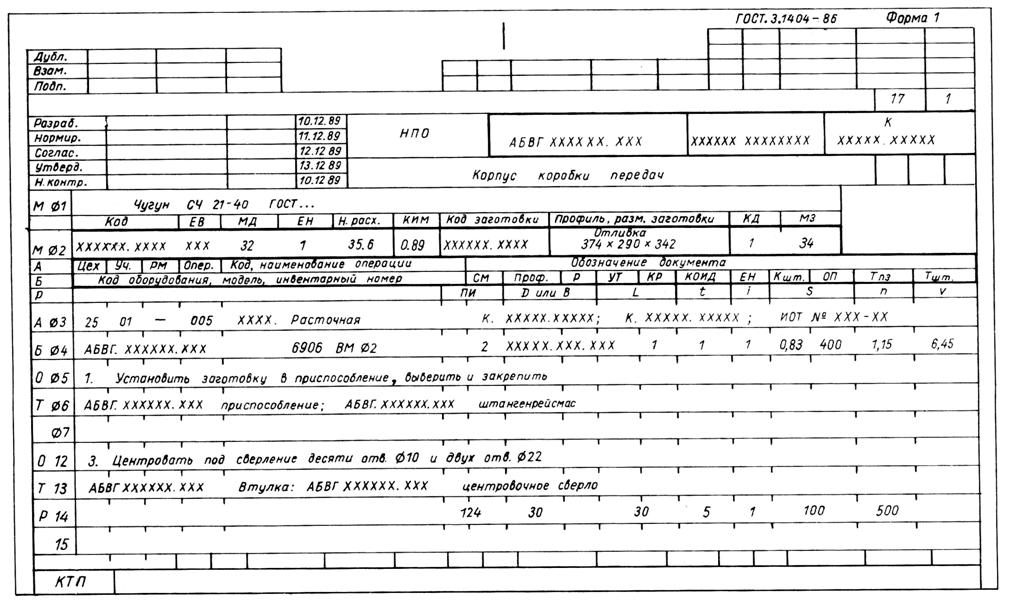

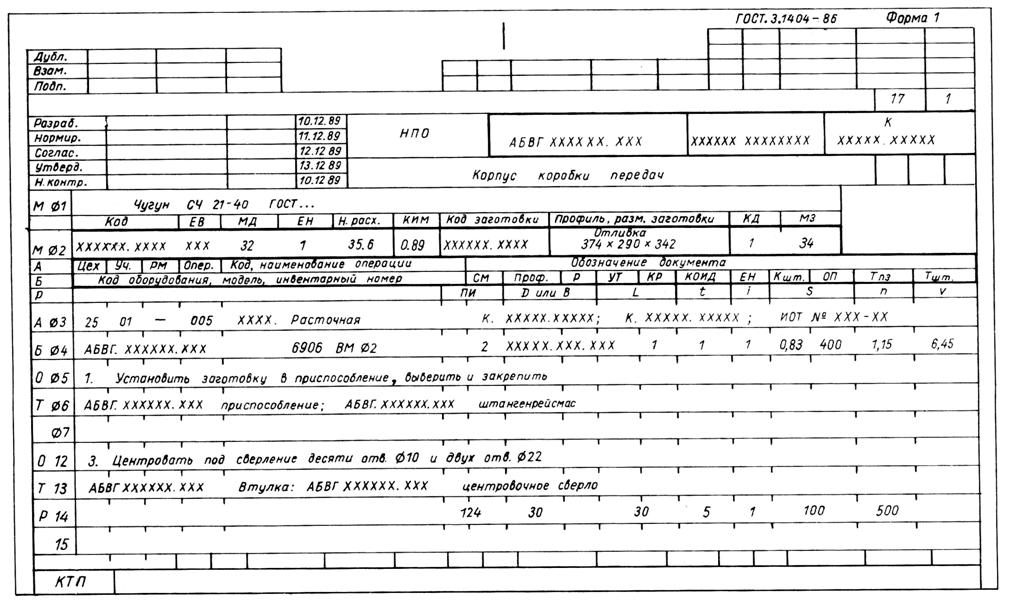

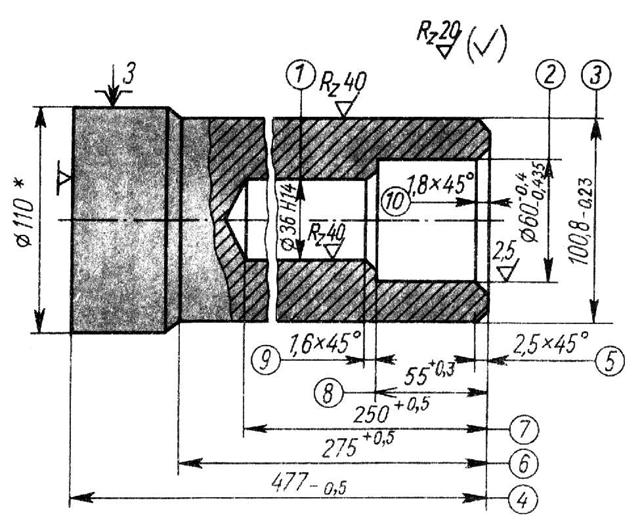

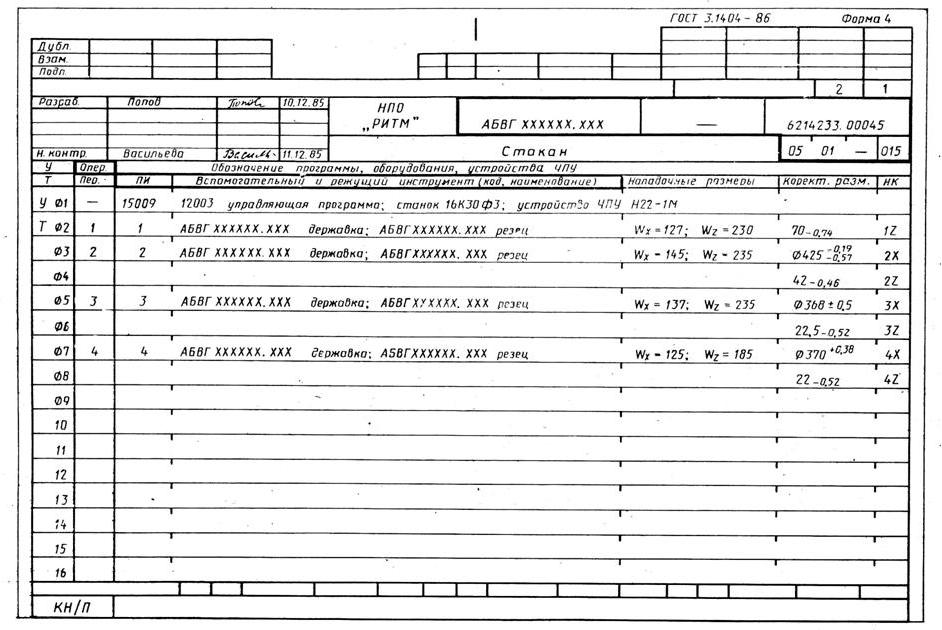

П1.2. Операционный эскиз

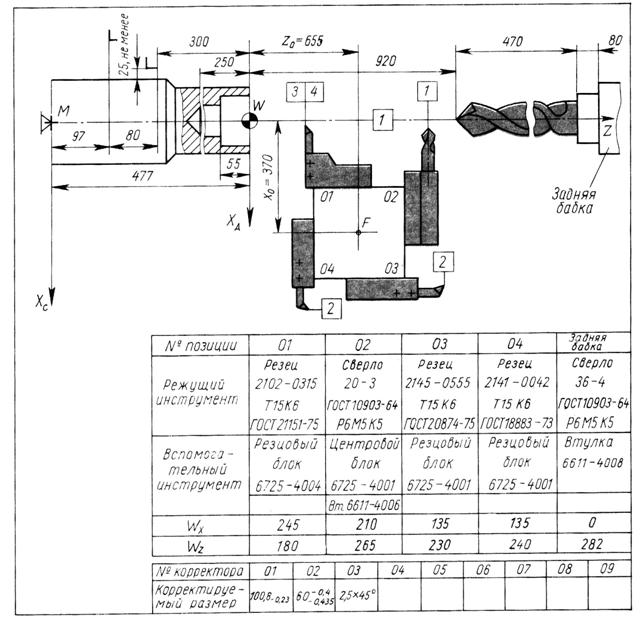

П1.3. Расчётно-технологическая карта

П1.4 Оформление КН/П для станков с ЧПУ, овместно с КЭ

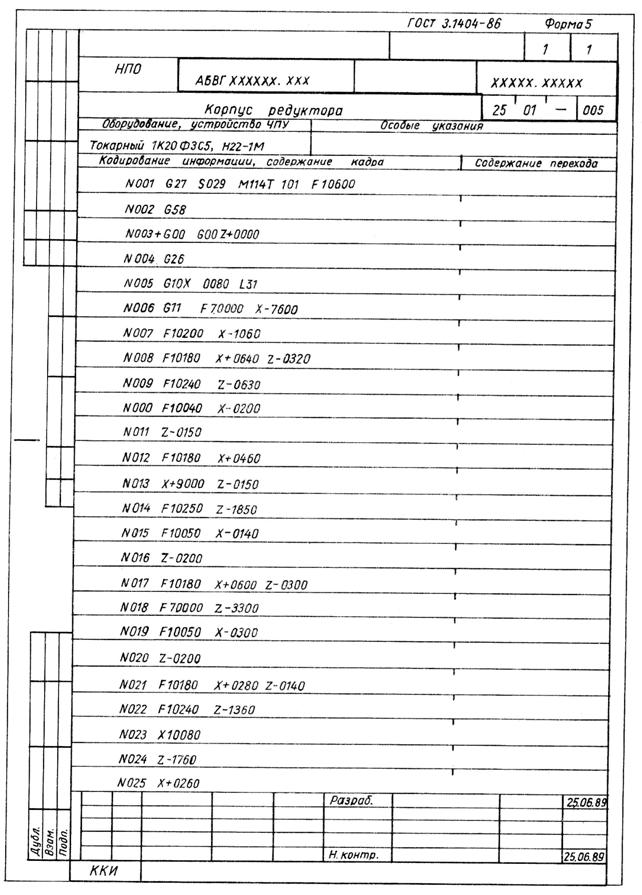

П1.5. Оформление карты кодирования информации, применяемой при ручном способе заполнения

Приложение 2

ТЕРМИНЫ И ОСНОВНЫЕ ПОНЯТИЯ

в области СЧПУ металлорежущими станками, установленные ГОСТ20523-80

Управляющая программа (УП) – совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка для обработки конкретной заготовки.

Числовое программное управление (ЧПУ) станком – управление обработкой заготовки на станке по УП, в которой данные заданы в цифровой форме.

Позиционное ЧПУ (позиционное управление) – ЧПУ, при котором рабочие органы станка перемещаются в заданные точки, причём траектории перемещения не задаются.

Контурное ЧПУ станком (контурное управление) – ЧПУ, при котором рабочие органы станка перемещаются по заданной траектории и с заданной скоростью для получения необходимого контура обработки.

Ручная подготовка УП – подготовка и контроль УП в основном без применения ЭВМ.

Автоматизированная подготовка УП – подготовка и контроль УП с применением ЭВМ.

Программоноситель –носитель данных, на котором записана УП. В качестве носителя данных могут применяться перфолента, магнитная лента, магнитный диск и запоминающие устройства различного типа.

Программное обеспечение системы ЧПУ (программное обеспечение)- совокупность программ и документации для реализации целей и задач системы ЧПУ.

Устройство числового программного управления (УЧПУ) – устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с УП и информацией о состоянии управляемого объекта.

Система числового программного управления (СЧПУ) – совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

Кадр управляющей программы (кадр) – составная часть УП, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды.

Слово УП (слово) – составная часть кадра УП, содержащая данные о параметре процесса обработки заготовки и (или) другие данные по выполнению управления.

Адрес ЧПУ (адрес) – часть слова УП, определяющая назначение следующих за ним данных, содержащихся в этом слове.

Номер кадра УП (номер кадра) – слово в начале кадра, определяющее последовательность кадров в УП.

Формат кадра УП (формат кадра) – условная запись структуры и расположения слов в кадре УП с максимальным числом слов.

Главный кадр – кадр УП, содержащий все данные, необходимые для возобновления процесса обработки заготовки после перерыва. Главный кадр УП обозначают специальным символом.

Абсолютный размер – линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно принятого нуля отсчёта.

Размер в приращении – линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно координат точки предыдущего положения рабочего органа станка.

Автоматическая работа системы устройства ЧПУ (автоматическая работа) – функционирование СЧПУ (УЧПУ), при котором отработка УП происходит с автоматической сменой кадров.

Работа системы ЧПУ с пропуском кадров (пропуск кадра) – автоматическая работа СЧПУ (ЧПУ), при которой не отрабатываются кадры УП, обозначенные символом ПРОПУСК КАДРА.

Покадровая работа – функционирование СЧПУ (УЧПУ), при котором отработка каждого кадра УП происходит только после воздействия оператора.

Работа системы (устройства) ЧПУ с ручным вводом данных (ручной ввод данных) – функционирование СЧПУ (УЧПУ), при котором набор данных, ограниченный форматом кадра, производится вручную оператором на пульте.

Работа системы ЧПУ с ручным управлением (ручное управление) – функционирование СЧПУ (УЧПУ), при котором оператор управляет станком с пульта без использования числовых данных.

Контурная скорость – результирующая скорость подачи рабочего органа станка, вектор которой равен геометрической сумме векторов скоростей перемещения этого органа вдоль осей координат станка.

Нулевая точка станка (нуль станка) – точка, принятая за начало координат станка.

Исходная точка станка (исходная точка) – точка, определённая относительно нулевой точки станка и используемая для начала работы по УП.

Фиксированная точка станка (фиксированная точка) – точка, определённая относительно нулевой точки станка и используемая для определения положения рабочего органа станка.

Точка начала обработки – точка, определяющая начало обработки конкретной заготовки.

Нулевая точка детали (нуль детали) – точка на детали, относительно которой заданы её размеры.

Плавающий нуль – свойство СЧПУ (УЧПУ) помещать начало отсчёта перемещения рабочего органа в любое положение относительно нулевой точки станка.

Дискретность задания перемещения – минимальное перемещение или угол поворота рабочего органа станка, которые могут быть заданы в УП.

Дискретность отработки перемещения – минимальное перемещение или угол поворота рабочего органа станка, контролируемые в процессе управления.

Коррекция инструмента – изменение с пульта управления запрограммированных координат (координаты) рабочего органа станка.

Коррекция скорости подачи – изменение с пульта оператора запрограммированного значения скорости подачи.

Коррекция скорости главного движения – изменение с пульта оператора запрограммированного значения скорости главного движения станка.

Значение коррекции положения инструмента (коррекция на положение инструмента) – расстояние по оси координат станка, на которое следует дополнительно сместить инструмент.

Значение коррекции длины инструмента (коррекция на длину инструмента) – расстояние вдоль оси вращающегося инструмента, на которое следует дополнительно сместить инструмент.

Геометрическая информация – информация, описывающая форму, размеры элементов детали и инструмента и их взаимное положение в пространстве.

Технологическая информация – информация, описывающая технологические характеристики детали и условия её изготовления.

Интерполяция – получение (расчёт) координат промежуточных точек траектории движения центра инструмента в плоскости или пространстве.

Аппроксимация - процесс замены одной функциональной зависимости другой с определённой степенью точности.

Алгоритм – формальное предписание, однозначно определяющее содержание и последовательность операций, переводящих совокупность исходных данных в искомый результат – решение задачи.

Код – ряд правил, посредством которых выполняется преобразование данных из одного вида в другой. Применение кода (кодирование) сводится к записи информации в виде комбинации символов.

Геометрический элемент – непрерывный участок расчётной траектории или контура детали, задаваемый одним и тем же законом в одной и той же системе координат.

Опорная точка – точка расчётной траектории, в которой происходит изменение либо закона, описывающего траекторию, либо условий протекания технологического процесса.

Опорная геометрическая точка – точка расчётной траектории, в которой происходит изменение закона, описывающего траекторию.

Опорная технологическая точка – точка расчётной траектории, в которой происходит изменение условий протекания технологического процесса.

Расчётная траектория – теоретическая аппроксимированная относительная траектория центра инструмента.

Управляемая координата – ось системы координат, относительное перемещение вдоль которой центра инструмента осуществляется с помощью одного исполнительного органа системы управления.

Центр инструмента – неподвижная относительно державки точка инструмента, по которой ведётся расчёт траектории.

Интерполятор системы ЧПУ станком – вычислительный блок системы ЧПУ, задающий последовательность управляющих воздействий для перемещения рабочих органов станка по осям координат в соответствии с функциональной связью между координатами опорных точек, заданных программой управления станком.

Ось координат станка с ЧПУ – направление, совпадающее с перемещением рабочего органа станка по направляющей опоре в соответствии с программой управления станком, связанное с одной единицей привода.

Дисплей – устройство визуального отображения алфавитно-цифровой и графической информации. Наиболее распространены дисплеи телевизионного типа.