Станок с ЧПУ условно можно разделить на две части: металлорежущий станок в программном исполнении и система числового программного управления (СЧПУ). Под СЧПУ понимают совокупность специализированных средств, необходимых для осуществления числового программного управления станком. Из этих средств в первую очередь следует выделить устройство числового программного управления (УЧПУ), двигатели приводов подач станка и датчики обратной связи.

УЧПУ предназначено для выдачи управляющих воздействий рабочим органам станка в соответствии с программой управления станком. Оно монтируется рядом со станком или размещается непосредственно на станке.

Двигатели приводов подач, используемые на станках с ЧПУ, имеют специальную конструкцию и предназначены для работы с конкретными УЧПУ, поэтому они являются составной частью СЧПУ.

Характеристика УЧПУ для станков токарной группы.

В соответствии с международной классификацией УЧПУ по уровню технических возможностей делятся на классы:

· NC (Numerical Control);

· SNC (Stored Numerical Control);

· CNC (Computer Numerical Control);

· DNC (Direkt Numerical Control);

· HNC (Handled Numerical Control);

· VNC (Voise Numerical Control).

Реальные УЧПУ – синтез УЧПУ разных классов:

· DNC – NC;

· DNC – SNC;

· DNC – CNC;

· CNC – HNC.

В составе аппаратных УЧПУ классов NC и SNC отсутствует оперативная ЭВМ.

Внешний признак аппаратных УЧПУ.

Для NC:

· покадровое чтение программоносителя для обработки каждой заготовки, т. е. для обработки каждой следующей детали данной партии, управляющая программа вновь считывается с программоносителя;

· схемная реализация алгоритмов работы, т. е. для изменения алгоритма работы (организации других циклов обработки) необходимо менять или перепаивать плату УЧПУ.

Для SNC:

· увеличен объём памяти, программоноситель читается только один раз;

· схемная реализация алгоритмов работы.

К системам NC (SNC) относятся УЧПУ первого, второго и третьего поколения (табл. 3).

Программируемые УЧПУ классов CNC (HNC) имеют в своей основе микроЭВМ. Особенности систем класса CNC (HNC):

· наличие микроЭВМ;

· возможность изменять и корректировать в период эксплуатации управляющую программу;

· возможность изменять и корректировать программу функционирования самой системы с целью максимального учёта особенностей данного станка;

· возможность ввода управляющей программы вручную с пульта;

· возможность в режиме диалога доработать и отладить управляющую программу;

· возможность вывода информации на дисплей;

· возможность корректировать погрешности станка;

· возможность диагностики станка и самой УЧПУ;

· возможность формирования управляющей программы в режиме обучения;

· обширная встроенная память.

К программируемым УЧПУ относят четвёртое, пятое и шестое поколение (табл. 3).

Обозначение моделей УЧПУ:

· буква означает тип системы: П – позиционная, Н – непрерывная (контурная), У – универсальная или контурно-позиционная;

· цифра перед буквами означает модификацию системы;

· первая цифра за буквой – общее число управляемых по программе координат;

· вторая цифра за буквой – число одновременно управляемых координат;

· третья цифра за буквой – тип привода: 1 – шаговый, 2 – следящий или следящерегулируемый.

Широкие технологические возможности современных токарных станков с ЧПУ обеспечиваются использованием контурных систем ЧПУ с линейно-круговыми интерполяторами (Н22-1, Н22-1М, Н22-1МТ1, 2У22, 2Р22 и т.д.). Контурные системы ЧПУ характеризуются числом управляемых координат, числом одновременно управляемых координат и видом следящего привода. Например, система ЧПУ Н22-1М расшифровывается следующим образом: Н - непрерывная контурная; 2 - число управляемых координат; 2 - число одновременно управляемых координат; 1 - шаговый привод; М - модернизированная.

Встречаются и кодовые обозначения моделей УЧПУ, например: "Контур 3П". Здесь цифра – модификация модели.

Таблица 3

Классы УЧПУ для станков токарной группы

| Аппаратные |

Программируемые |

||

| 1-го и 2-го поколения |

3-го поколения |

4-го поколения |

5-го и 6-го поколения |

| Контур 5П-69 Контур 2ПТ-71 Контур 3П |

Н22 Н22-1М Луч–2Т |

1Р22 Электроника НЦ-31 2У22 2У32 2Р22 |

Электроника НЦ-80-31 2У32-61 2Р32М CNC-T(Ф) |

Модели УЧПУ оцениваются рядом характеристик, определяющих наличие у системы тех или иных эксплуатационных, функциональных и сервисных возможностей.

Рентабельность применения станков с ЧПУ следует сравнивать с универсальными станками, настроенными на получение заданного размера. Такие станки могут производить лишь определённый элементарный переход, что увеличивает число станков для полной обработки детали. Станок с ЧПУ может обрабатывать одну за другой несколько элементарных поверхностей различной формы, а также последовательно производить предварительную и окончательную обработку в пределах 9 - 10 квалитетов точности.

Уменьшение числа станков для полной обработки детали сокращает число установок и съёмов её, суммарное время на выполнение этих приёмов, количество приспособлений и их суммарную стоимость.

Экономическая эффективность обработки деталей на станках с ЧПУ является важным показателем, определяющим область их применения, возможность и необходимость их использования в проектируемом технологическом процессе. Станки с ЧПУ более дорогостоящие по сравнению со станками, имеющими ручное управление (РУ). Экономический эффект от их внедрения может быть обеспечен за счёт соответствующего повышения производительности обработки, увеличения коэффициента загрузки, а также выполнения других заранее предусмотренных мероприятий (при подготовке программ и размерной наладке), обеспечивающих надёжное и высокопроизводительное достижение заданных техническими условиями точности и качества обрабатываемых поверхностей детали.

2. Проектирование технологических процессов обработки заготовок на токарных станках с ЧПУ

2.1. Проектирование технологического маршрута с операциями на станках ЧПУ

Высокие технологические возможности станков с ЧПУ, большая жесткость и повышенная точность, высокая степень автоматизации и возможность осуществлять значительную концентрацию операций – оказывают существенное влияние на построение технологических процессов обработки деталей и отдельных операций.

Технологический маршрут обработки деталей обычно разделяют на три этапа. На первом этапе на заготовке, поступившей из литейного или кузнечно-штамповочного цеха, с помощью станка с РУ обрабатывают поверхности, используемые в дальнейшем в качестве технологических баз.

На втором этапе выполняются операции на станках с ЧПУ, обычно отличающихся высокой концентрацией своего построения. В некоторых случаях, для выполнения технических условий на обрабатываемую деталь по точности или по виду термообработки, после операции на станках с ЧПУ возникает необходимость выполнения третьего этапа технологического процесса, на операциях которого осуществляется доработка деталей.

При обработке деталей на станках с РУ, особенно в условиях мелкосерийного производства, проектирование технологических процессов обычно ограничивается разработкой маршрутного техпроцесса. Проектирование технологических процессов обработки заготовок на станках с ЧПУ подчиняется общим правилам разработки технологических процессов, что и для аналогичных станков с ручным управлением, однако вследствие появления нового технологического элемента - управляющей программы - технологическая подготовка производства при использовании станков с ЧПУ имеет свои особенности и включает ряд новых задач в этапы разработки технологических процессов. Программное управление станками становится возможным только при условии детально разработанной операционной и попереходной технологии с точным определением структуры их построения, режимов резания, вида инструмента, траектории его движения. Обработка деталей на станках с ЧПУ возможна при наличии нового элемента оформления запроектированного технологического процесса – программы.

После определения номенклатуры деталей, подлежащих обработке на станках с ЧПУ, технологическая подготовка включает в себя решение ряда задач, содержание и последовательность разработки которых показаны на рис. 1.

Рис. 1. Блок-схема проектирования технологических процессов деталей с операциями на станках с ЧПУ

При выявлении технологических комплексов поверхностей (т. е. поверхностей, обрабатываемых на одном установе), подборе рациональной последовательности обработки комплексов учитываются задачи деления маршрута на этапы с возможно большей концентрацией обработки на станках с ЧПУ поверхностей сложной формы, с высокими параметрами точности размеров, формы и расположения.

На станки с РУ, кроме обработки поверхностей баз, выносятся все операции с возможным удалением напусков с заготовок. Дорогостоящие станки с ЧПУ не следует загружать обработкой таких поверхностей, которая без затруднений может быть осуществлена на обычных станках.

Все перечисленные соображения заставляют рассматривать решения задач проектирования маршрутной технологии прежде всего с позиций формирования технологических групп поверхностей, обрабатываемых на станках с ЧПУ.

Технологический процесс (ТП) обработки на станках с ЧПУ, в отличие от традиционного технологического процесса, требует большей детализации при решении технологических задач и учёта специфики представления информации. Структурно технологический процесс также делится на операции. элементами которых являются установы, позиции, технологический и вспомогательный переходы, рабочие и вспомогательные ходы.

Детализация технологического процесса для оборудования с ЧПУ приводит к разделению ходов на шаги, каждый из шагов представляет собой перемещение на участке траектории инструмента вдоль определённого геометрического элемента, на котором не изменяется режим. Например, шагами являются отдельные перемещения инструмента вдоль прямой или окружности с постоянной скоростью, а также разгон и торможение в начале и конце движения.

Простейшими составляющими процесса обработки являются элементарные перемещения и технологические команды, отрабатываемые УЧПУ. Элементарные перемещения формируются с учётом ограничений конкретного УЧПУ. К ним относятся, например, необходимость расположения дуги окружности в пределах одного квадранта или задания отрезка прямой числом дискрет, не превышающим ёмкости регистра памяти УЧПУ. Технологические команды, реализуемые исполнительными механизмами станка, обеспечивают необходимые условия отработки элементарных перемещений. Последовательность элементарных перемещений и технологических команд определяет содержание УП.

2.2. Проектирование операций обработки заготовок на токарных станках с ЧПУ

При разработке операции необходимо знать маршрут обработки заготовки, качество её изготовления на предшествующей операции (точность, шероховатость, физико-механические свойства). На вид и содержание операции оказывают влияние следующие факторы (параметры):

· конструкция детали (размеры, конфигурация, масса);

· технические требования на её изготовление (допуски на размеры, форма и взаимное расположение поверхностей, их шероховатость и др.);

· вид заготовки;

· программа выпуска;

· набор типоразмеров оборудования (применяемого в цехах), на который ориентируются при разработке технологических процессов;

· набор приспособлений, закреплённый за выбираемым оборудованием.

Проектирование технологических операций на традиционных станках включает:

1. Определение формы и межоперационных размеров детали, поступающей на операцию, т. е. назначение припусков, напусков, расчёт межоперационных размеров и допусков на них.

2. Выбор типоразмера станка.

3. Выбор схемы базирования и установки детали.

4. Назначение типоразмера установочно-зажимного приспособления.

5. Формирование допустимых вариантов структуры операции, включающих окончательный выбор состава переходов, определение последовательности установок и переходов в операции.

6. Проектирование различных переходов.

7. Расчёт времени выполнения переходов и вспомогательных приёмов в операции.

8. Определение наиболее рациональных характеристик и структуры операции.

9. Вычисление расчётно-технической нормы времени на операцию.

10. Определение разряда работы, расценок и себестоимости операции.

11. Вычерчивание операционных чертежей, схем наладок и оформление технологических карт.

12. Выбор оптимального варианта операции (в этом случае проектируется несколько вариантов и выбирается вариант, имеющий минимальную себестоимость операции).

Разработка технологических операций, выполняемых на станках с ЧПУ, включает следующие задачи (рис. 2):

· формирование состава технологических переходов;

· выбор исходной точки;

· выбор режущего инструмента;

· расчёт припусков;

· назначение и расчёт режимов резания на каждом переходе;

· детальная разработка последовательности выполнения переходов в операции (установление траекторий рабочих и вспомогательных ходов инструмента на основе типовых, постоянных (автоматических) и гибких циклов);

· разработка расчётно-технологической карты (РТК) с оформлением операционного эскиза (карты эскизов) при ручном программировании;

· расчёт траектории движения инструмента;

· выбор методов и средств настройки инструментов;

· выбор средств технологического оснащения операции;

· выбор (или проектирование) технологической оснастки;

· нормирование затрат труда и расхода материалов;

· оформление операционной карты на операцию;

· кодирование управляющей программы;

· запись управляющей программы с помощью специальных средств;

· контроль управляющей программы с помощью специальных средств;

· отработка управляющей программы на станке с ЧПУ;

· согласование и утверждение технологической документации.

В задачу разработки операционного технологического процесса входит: выбор заготовки, станочных приспособлений, режущих и вспомогательных инструментов; определение числа установов; установление количества и последовательности выполнения переходов и рабочих ходов; расчёт (или выбор по таблицам) режимов резания. Все эти решения должны приниматься обоснованно, с учётом достижения требуемого качества обработки, максимальной производительности, минимальной себестоимости.

Рис. 2. Блок-схема проектирования технологической операции на станках с ЧПУ

Приступая к составлению процесса обработки, следует учитывать следующее.

1. Большое значение при проектировании операций обработки на токарных станках с ЧПУ имеет правильный выбор заготовок. Исходными заготовками для деталей типа втулок, колёс, фланцев, дисков, шкивов чаще всего являются поковки, штамповки, литьё и штучные заготовки из проката и труб. Исходными заготовками в условиях мелкосерийного и среднесерийного производства служат чаще всего прокат горячекатаный и реже поковки штампованные. Эти заготовки должны быть подготовлены к токарной обработке: подрезаны и зацентрованы торцы, а также обточены крайние шейки.

Применение заготовок из проката для изготовления ступенчатых деталей типа тел вращения во многих случаях нерентабельно из-за большого объёма обработки и чрезмерного количества отходов металла в стружку. Для повышения рентабельности изготовления таких деталей в многономенклатурном производстве целесообразно использовать комплексные штампованные заготовки. Однако и в этом случае объём обработки и количество отходов могут оказаться недопустимо большими, что снизит эффективность использования дорогостоящего оборудования с ЧПУ. Поэтому в ряде случаев целесообразно производить черновую обработку заготовок на обычном оборудовании, а затем передавать их на станки с ЧПУ для окончательной обработки. Твёрдость материала заготовки должна колебаться лишь в пределах 20 единиц по Бринеллю вместо 70 по ГОСТу. Колебание припуска не должно превышать 1 мм. Нарушение этих условий приводит к нестабильной работе резцов и их быстрому затуплению.

2. При рассмотрении конфигурации заготовки следует выделить, руководствуясь правилами выбора баз, поверхность, принимаемую за черновую технологическую базу. Технологическими базами при обработке валов служат центровые отверстия и крайний торец, расположенный слева.

В качестве токарных приспособлений используются поводковые, легко переналаживаемые патроны с утопающим (плавающим) центом, а при необходимости обработать все шейки вала - поводковые патроны с торцовыми ножами, способными передать большие моменты сил, возникающих при черновом точении. Зажимные патроны к токарным станкам с ЧПУ должны быть быстропереналаживаемыми, универсальными с точным базированием, с быстродействующим приводом.

3. В качестве режущих инструментов, в зависимости от производственных условий, на токарных станках с ЧПУ используется инструмент общего назначения обычной или повышенной точности, закрепляемый в инструментальных блоках или специализированный, представляющий собой малогабаритные резцовые вставки с регулировочными элементами для достижения правильного положения режущих кромок, закрепляемые в инструментальных оправках или непосредственно в инструментальных головках и суппортах. Чаще всего применяются резцы сборные с механическим креплением многогранных неперетачиваемых быстросменных пластинок твёрдого сплава, так как они имеют ряд существенных достоинств. При выборе резцов следует стремиться к уменьшению их числа.

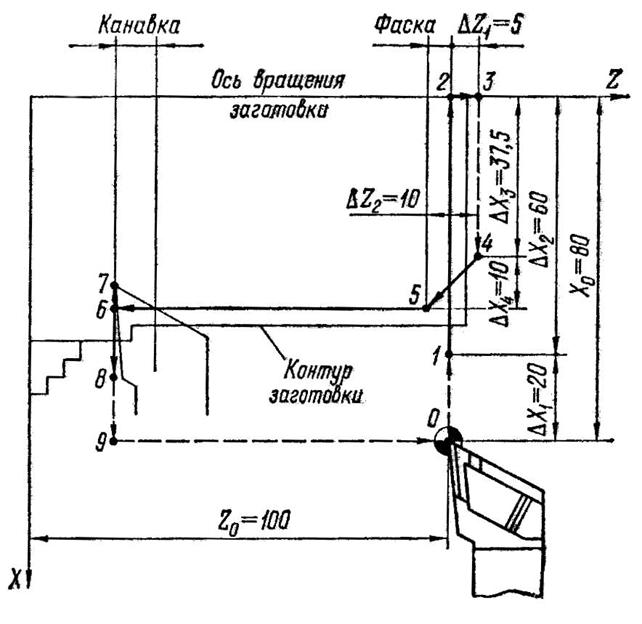

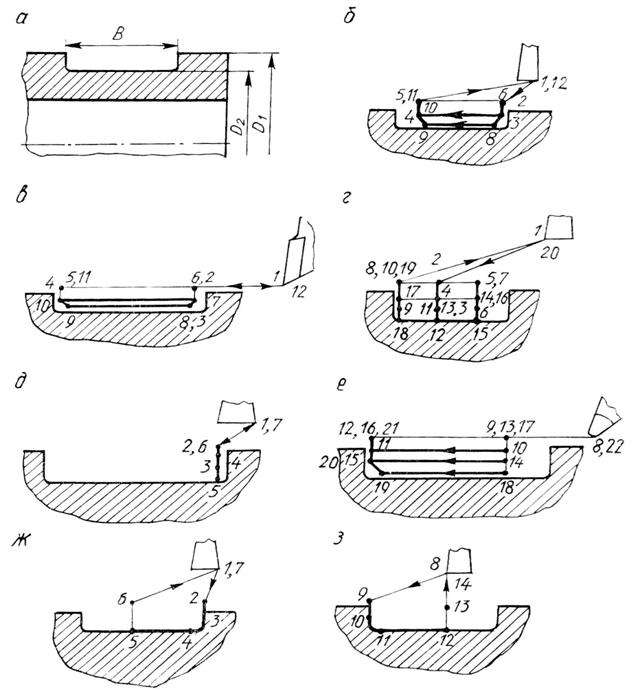

Рис. 3. Схема движения резца при токарной обработке характерных элементов детали (0,1,2, … ,9 – опорные точки траектории)

При обработке поверхностей дополнительных форм с разной степенью сложности нужно учитывать, что получение их возможно на этих станках не только за счёт фасонной геометрии резцов, но и за счёт движения резцов по требуемой траектории по программе.

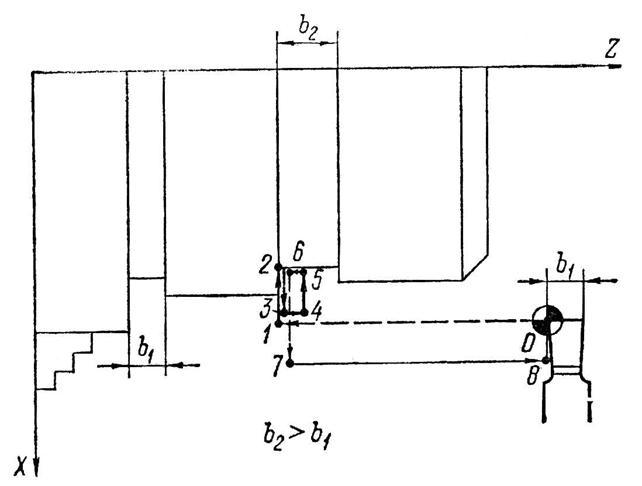

На токарных станках с ЧПУ количество инструментов в поворотной резцовой головке или в магазине инструментов ограничено и, как правило, не превышает 6-12 штук. Если учесть, что автоматическая замена инструментов в процессе обработки ведёт к увеличению потерь времени, то при обработке заготовок на станках с ЧПУ естественным является стремление одним и тем же инструментом обрабатывать как можно большее количество различных поверхностей. Так, на токарных станках с ЧПУ можно обработку фасок и канавок производить теми же резцами, которыми осуществляется точение цилиндрических поверхностей детали (рис. 3). Запрограммировав определённую траекторию движения для обработки нескольких различных по ширине нормальных кольцевых канавок (проточек), можно использовать один канавочный резец, соответствующий ширине наименьшей канавки b1 (рис. 4). При этом более широкая канавка (b2) обрабатывается этим же резцом за несколько элементарных переходов в соответствии с запрограммированной траекторией движения резца. Рассмотренные приёмы приводят к сокращению номенклатуры режущих инструментов и к снижению потерь времени на их автоматическую смену при обработке.

Рис. 4. Схема точения канавок (проточек) различной ширины канавочным резцом одного размера (0,1,2, … ,8 – опорные точки траектории).

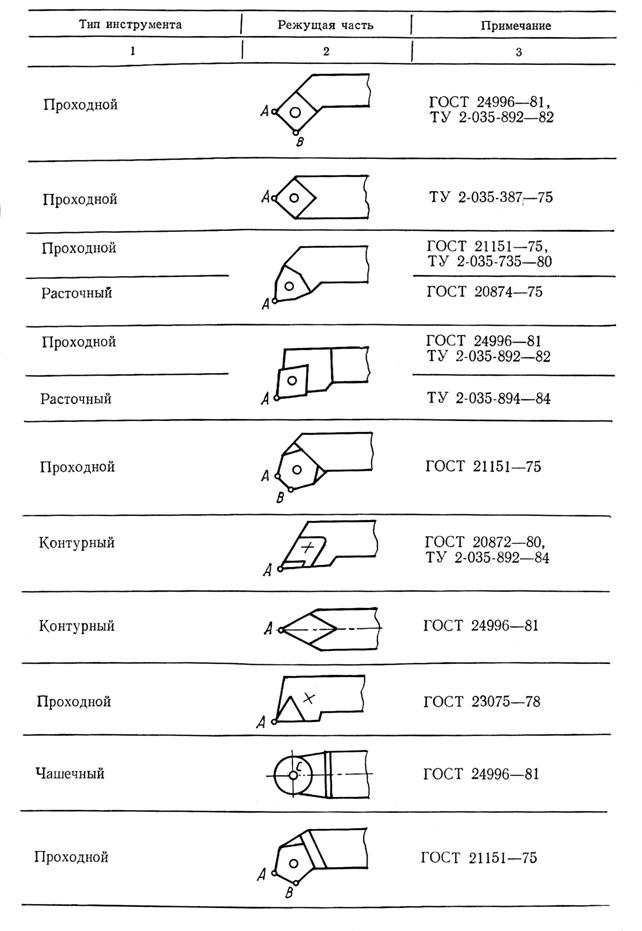

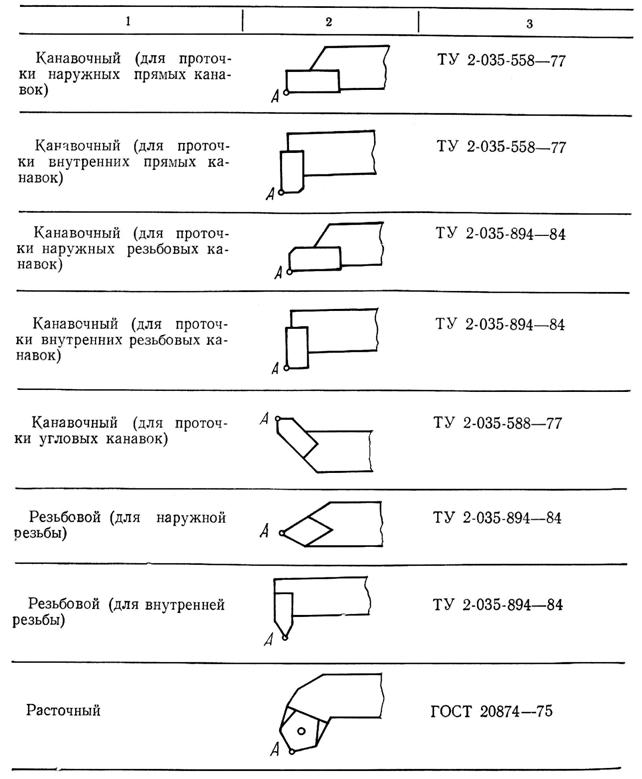

Детали, обрабатываемые на станках с ЧПУ токарной группы, образуются цилиндрическими, коническими, сферическими и торцевыми поверхностями, на которых могут быть канавки, фаски, резьбы. Для наружной, торцовой и внутренней обработки указанных поверхностей, а также для проточки канавок и нарезания резьб используются резцы различных типов. Обработку отверстий ведут также свёрлами, зенкерами и развёртками.

Выбор режущего инструмента (резцов) производится в основном по общим правилам и рекомендациям, как и для универсальных станков. Наиболее распространённые типы резцов приведены в табл. 4.

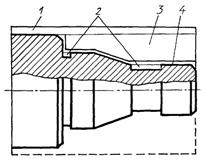

Программируемой точкой резца служит либо его вершина А, либо центр С закругления при вершине. Вершиной проходного подрезного резца при продольной обработке служит точка А, а при подрезке торца - В.

4. Проектирование операций, выполняемых на станках с ЧПУ, начинается с формирования их состава. Формирование состава и последовательности операций определяется в зависимости от размеров и конфигурации обрабатываемых поверхностей, требований к точности их формы, размеров и взаимного расположения. Формирование состава операций находится в прямой связи с составом технологических комплексов, т. е. групп поверхностей, обрабатываемых на одном установе.

Технологические комплексы, намеченные ранее при проектировании маршрутной технологии, уточняются с учётом выбранного оборудования и инструмента. Технологические возможности станков с ЧПУ позволяют укрупнять технологические комплексы, что резко уменьшает число установов и операций в маршруте.

Разработка операционного технологического процесса сопровождается составлением (уточнением) операционного эскиза, по которому определяют содержание операции. Это позволяет выявить число установов, необходимых для выполнения операции. Далее процесс разрабатывают для каждого установа, выполняя соответствующие эскизы с указанием схемы базирования и крепления заготовки в каждом установе.

Токарная обработка может быть выполнена в две операции (в каждой из них черновая и чистовая обработка одной стороны детали) или в одну операцию, состоящую из двух установов.

После определения числа установов детали в центрах или в патроне уточняется последовательность их выполнения. Первый установ, как правило, выбирается из условия наиболее удобного базирования заготовки на первые или заранее подготовленные базы. Последующие установы распределяются по схеме маршрута, которая должна обеспечить выполнение всех технических требований к детали с наименьшим числом операций и требуемой для этого оснастки.

5. Структура операции формируется из условий плана максимально возможной концентрации переходов в один установ. При этом учитывается необходимость возможного сохранения на всех переходах условий неизменности наладки как по методу её выполнения, так и по составу применяемой оснастки и способу корректирования погрешностей.

Основные типы резцов

Продолжение табл. 4

Следующими, весьма ответственными шагами проектирования операционной технологии является разработка наиболее рациональных условий получения заданного контура и обеспечения точности и качества поверхностей детали.

Детали, обрабатываемые на станках с ЧПУ, отличаются обычно сложным контуром наружных и внутренних поверхностей, наличием окон, пазов и приливов, расположенных в различных конструктивных зонах. Выбор последовательности обработки зон и поверхностей внутри каждой зоны определяется конфигурацией контура, конструкцией самой детали и её заготовки. При решении этих задач следует придерживаться принципа обеспечения максимальной жесткости заготовки на каждом участке обработки. В процессе формирования условий получения заданного контура намечается состав инструментальной наладки, в которую входят контурообрабатывающие инструменты.

Проектирование операции обработки на токарном станке с ЧПУ начинают с установления переходов обработки и необходимых рабочих ходов для удаления припусков. Из большого количества возможных вариантов выбирают наиболее производительный и экономичный, при котором число холостых, вспомогательных и рабочих движений является наименьшим.

Поверхности детали, полученные на токарных станках, в зависимости от назначения и точности обработки разделяют на основные и дополнительные.

К основным поверхностям относятся торцевые, цилиндрические и конические, а также поверхности с криволинейной образующей и неглубокие (до 1 мм) канавки и выточки. Их обработка производится проходными, копировальными и расточными резцами.

К дополнительным поверхностям относятся торцевые и угловые канавки, резьбовые поверхности, канавки под клиновые ремни и т. п.

Несмотря на многообразие форм обрабатываемых поверхностей, может быть установлена следующая типовая последовательность выполнения переходов:

1) центрование (если длина сверла меньше 20 мм);

2) сверление;

3) подрезание торца;

4) черновая обработка основных форм поверхностей;

5) черновая обработка дополнительных форм поверхностей;

6) чистовая обработка дополнительных форм поверхностей (может выполняться тем же инструментом, что и черновая);

7) чистовая обработка дополнительных поверхностей, не требующих черновой обработки;

8) чистовая обработка основных форм поверхностей.

При обработке заготовки, установленной в центрах, первые три периода следует исключить.

Количество и типаж инструмента (инструментальная наладка), необходимого для выполнения операций обработки в центрах, зависит от применяемой крепёжной оснастки и характера обработки (односторонняя или двусторонняя), а также от числа дополнительных элементов контура обрабатываемой детали.

Схемы выполнения операций при обработке деталей в патроне и инструментальная наладка зависят от числа дополнительных элементов контура детали и от размеров и формы осевого отверстия.

В приведенной типовой последовательности выполнения переходов предусматриваются и частные случаи, которые зависят как от тех или иных форм поверхностей, так и от количества режущих инструментов, которые можно разместить в револьверной головке или магазине станка с ЧПУ.

На детали выделяют так называемые зоны обработки, представляющие собой часть припуска на том или ином элементе или какой-то части детали. Припуск может быть удалён различным инструментом за несколько переходов или даже операций. Введение зон обработки позволяет использовать типовые схемы переходов, определяющие правила построения траектории инструмента. А последнее в значительной мере облегчает подготовку УП для станков с ЧПУ.

Последовательность обработки детали по зонам, обычно связанным с конструктивными особенностями детали, намечают отдельно для каждого установа детали.

В каждой из зон определяют вид обработки (черновая, чистовая), устанавливают её последовательность для отдельных элементов детали, находящихся в данной зоне, находят требуемые типоразмеры режущего инструмента. Кроме того, выделяют совокупность элементов детали, обрабатываемых общим инструментом, что характеризует часть операции, выполняемую по отдельной подпрограмме.

Каждая зона токарной обработки на станках с ЧПУ, как правило, соответствует одному технологическому переходу и формируется в зависимости от конфигурации чернового или чистового контура детали и технологических возможностей режущего инструмента, выполняющего данный переход. Для резцов эти технологические возможности определяются основным и вспомогательным углами в плане.

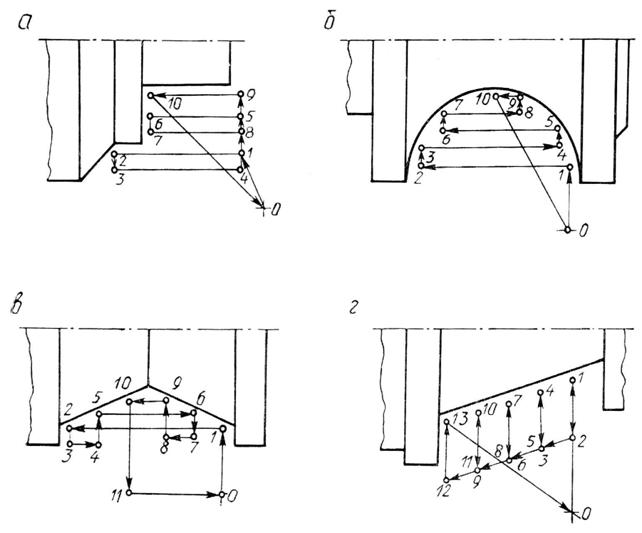

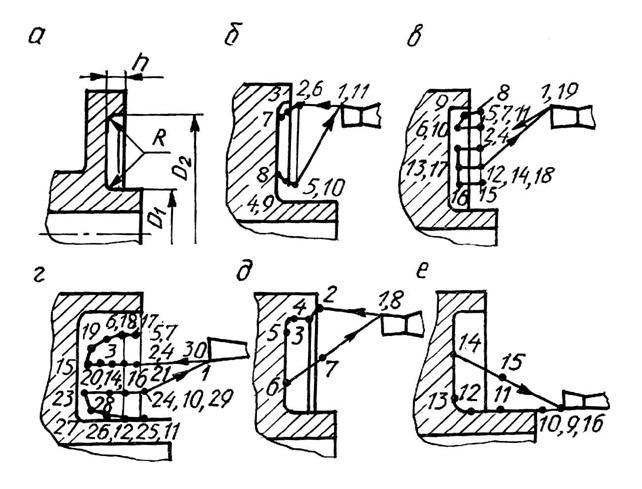

В зависимости от конфигурации участка чернового или чистового контура детали, формируемого за технологический переход, зоны обработки делятся на открытые, полуоткрытые, закрытые и комбинированные (рис.5).

Открытая зона (рис.5,а) формируется при снятии припуска с цилиндрической, а в некоторых случаях конической поверхности. При выборе резца для этой зоны не накладывают ограничений на главный и вспомогательный углы в плане.

Наиболее типичной является полуоткрытая зона (рис.5,б), конфигурация которой регламентирует главный угол резца в плане.

Закрытые зоны (рис.5,в), встречающиеся преимущественно при обработке дополнительных поверхностей, накладывают ограничения как на главный, так и на вспомогательный углы резца в плане.

Комбинированная зона (рис.5,г) представляет собой объединение двух или трёх зон, описанных выше.

Всё многообразие зон может быть представлено зонами выборки объёмов металла и зонами контурной обработки детали. Зоны выборки служат для многопроходной обработки при больших съёмах припуска. Они делятся на открытые, полуоткрытые и закрытые. Основной участок контура открытой зоны выборки ограничивает её с одной стороны, полуоткрытой - с двух, а закрытой - с трёх сторон.

Контурные зоны состоят из припуска на получистовую или чистовую обработку поверхностей и служат для прохода инструмента эквидистантно к участкам контура детали.

Пример разделения снимаемого припуска на открытые 1, полуоткрытые 2, закрытые 3 и контурные 4 зоны приведен на рис. 6.

Рис. 6. Зоны обработки участков заготовки

При разработке траектории движения инструмента для зон выборки рекомендуются типовые схемы движения инструмента (рис. 7).

Рис. 7. Типовые схемы движения инструмента тип "петля" (а), "зигзаг" (б), "виток" (в), "спуск" (г).

Схема "петля" используется при обработке заготовки резцами, которые работают в одном направлении. Схема "зигзаг" применяется в основном при обработке в обоих направлениях глубоких впадин чашечными резцами. Схема "виток" мало отличается от схемы "зигзаг", но имеет преимущество при обработке неглубоких и относительно пологих впадин чашечными резцами. Схема "спуск" предназначена для работы канавочными резцами (рис. 8).

Контурную зону составляют линии, эквидистантные к основному контуру детали. Основное её назначение состоит в формировании контура детали или при необходимости чистовой обработки в обеспечении равномерного припуска. Участки врезания и выхода резца из зоны резания при обработке контуров детали строятся по касательной к нему.

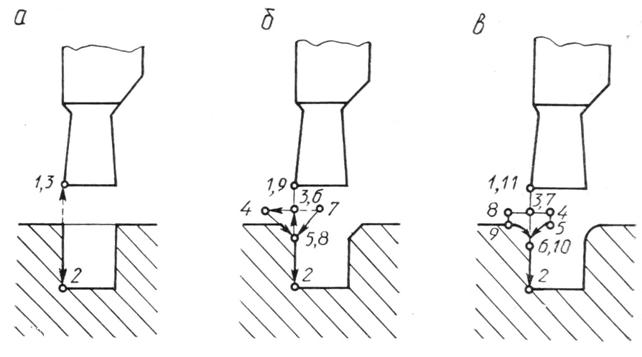

Рис. 8. Схемы обработки канавок: а) простой прямоугольной; б) с фасками; в) с закруглениями

Канавки сложной формы обрабатываются по типовым схемам за несколько переходов. Окончательный профиль детали получают при чистовом переходе. Критерием для выбора схемы её обработки служит глубина канавки h = 0,5·(D2 – D1) и её ширина В (рис. 9). При h < 5 мм и В < 30 мм предварительную обработку ведут с продольной подачей канавочным резцом (рис. 9), если В > 30 мм - проходным резцом (рис. 9). При h > 5 мм и В < 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 9). При В > 30 мм сначала обрабатывают канавку шириной около 10 мм, затем оставшийся материал убирают подрезным резцом (рис. 9). Окончательную обработку во всех случаях проводят канавочными резцами по контуру (рис. 9). Аналогично обрабатывают внутренние канавки.

Рис. 9. Схема обработки канавок сложной формы

Торцевые канавки (рис. 10) обрабатывают канавочными резцами. При ширине канавки B = 0,5·(D2 – D1) < 60 мм и глубине h < 3 мм обработку ведут по схеме, представленной на рис. 10, если h > 3 мм - по схеме на рис. 10. Окончательную обработку торцевых канавок производят двумя канавочными резцами (отличаются только положением формообразующей вершины) (рис. 10).

Рис. 10. Схемы обработки торцевых канавок

Следует проверить, какое количество из выбранных инструментов можно использовать на данном станке в одной наладке.

Если количество выбранных инструментов превышает число позиций магазина станка или револьверной головки, то целесообразно выполнить одно из следующих мероприятий:

1) применить комбинированный инструмент, например сверло-цековку;

2) перенести обработку на другой станок с ЧПУ, имеющий большее число инструментальных позиций или требующий для обработки меньшего числа инструментов;

3) расчленить обработку на две операции, выполняемые за два установа на том же станке с ЧПУ;

4) изменить тип резца, например заменить упорно-проходной резец контурным, допускающим большую свободу перемещений;

5) обработать фаски резцом по программе;

6) вынести отдельные переходы за пределы операции, выполняемой на станке с ЧПУ. Исключать переходы и переносить их в операцию обработки на станке с ручным управлением целесообразно в такой последовательности:

а) не выполнять переход "обработка фаски";

б) не выполнять переход "нарезание резьбы";

в) не выполнять переход "развёртывание".

Проектирование технологических переходов включает в себя решение ряда задач по уточнению их последовательности и состава, определению условий осуществления, установлению рациональных схем построения вспомогательных ходов, построению траекторий рабочего движения инструмента и выбору режимов резания.

Проектирование перехода включает:

1. Выбор допустимых способов выполнения перехода.

2. Определение типоразмеров режущего инструмента.

3. Определение типоразмеров вспомогательных инструментов.

4. Определение типоразмеров измерительных инструментов.

5. Определение допустимых вариантов структуры перехода.

6. Расчёт режимов резания и определение основного времени для каждого варианта.

7. Определение времени выполнения вспомогательных приёмов для каждого варианта структуры перехода.

8. Выбор структуры перехода и элементом системы станок-приспособление-инструмент-деталь (СПИД).

9. Формирование описаний перехода для записи в технологическую карту.

При обработке поверхности за один переход требуется выполнить ряд основных и вспомогательных приёмов, таких, как подвод и отвод режущего инструмента, взятие пробных стружек, управление станком, измерение поверхности. Совокупность основных и вспомогательных приёмов, выполняемых в определённой последовательности, образует структуру перехода. Структура перехода для одной и той же поверхности может быть различной.

Если в этом комплексе задач чистовые переходы должны обеспечить получение заданных технических требований к отдельным поверхностям детали (точность их формы, размеров и качество поверхности), то черновые переходы – высокопроизводительный, рациональный съём основной части припуска заготовки. Только в некоторых случаях при проектированиии операций возникает необходимость расчётов точности обработки и на черновых переходах.

Формирование структуры перехода, т. е. его деления на рабочие ходы с установлением их последовательности выполняется на основе величин уточнения и выбранных планов наращивания точности, полученных ранее для каждой поверхности заготовки на этапе проектирования технологического маршрута.

Как указывалось выше, высокая жесткость станков с ЧПУ позволяет ограничить планы обработки большинства поверхностей заготовки одним- двумя рабочими ходами.

Построение траектории движения инструмента выполняется после того как определено число рабочих ходов и каждый из них разделён на отдельные шаги.

При проектировании черновых переходов, когда решается задача наиболее производительного снятия припуска с заготовки, следует стремиться к возможному сокращению числа рабочих шагов и соответственно холостых (обратных) и вспомогательных движений (подвода и отвода) инструмента.

При проектировании чистовых переходов для надёжного производительного обеспечения заданной точности и шероховатости обрабатываемых поверхностей траектория рабочего перемещения инструментов должна представлять собой эквидистанту образующих поверхности.

Траекторию вспомогательных ходов следует выбирать наиболее простым способом: уменьшать из по длине, а скорость ходов увеличивать. Эти траектории образуются из отрезков прямых и дуг окружности, места пересечения которых образуют опорные точки. Дополнительные опорные точки появляются на траектории там, где на отрезках вспомогательных движений возникает необходимость начинать выполнение разгона или торможения.

Построение траектории движения инструмента завершается установлением координат всех её опорных точек от выбранного начала их отсчёта – от нуля.

6. Важной и ответственной задачей при проектировании технологического процесса обработки на токарных станках с ЧПУ является обоснованный выбор режимов резания. Расчёты режимов резания на станках с ЧПУ должны обеспечить, с одной стороны, сокращение сроков окупаемости станков за счёт форсирования режимов, а с другой, - получение надёжных условий, гарантирующих выполнение технических требований к обрабатываемой детали и уменьшение затрат на инструмент.

Расчётно-точностные методы проектирования режимов резания черновых и чистовых переходов универсальны. Они позволяют наиболее полно реализовать технологические возможности станков как с РУ, так и особенно станков с ЧПУ. Проектирование чистовых переходов завершается в некоторых случаях расчётами по уточнению рационального наладочного размера.

Следует иметь ввиду, что для большинства токарных станков с ЧПУ не предусмотрена возможность ввода коррекции режимов резания с пульта УЧПУ для каждого отдельного перехода, коррекции рабочих подач возможны только для всей программы в целом. Поэтому для станков с ЧПУ в управляющей программе следует задавать наиболее рациональные для каждой зоны обработки режимы резания.

Практикой выработаны определённые правила выбора таких режимов резания. Так, при черновой обработке основных поверхностей режимы следует назначать исходя из полного использования возможностей инструмента и станка, так как от черновых переходов в основном зависит производительность выполнения операции. Скорость резания обычно выбирают по нормативам режимов резания для станков с ЧПУ, с учётом экономически целесообразной стойкости инструмента. Режимы резания для чистовой обработки основных поверхностей назначают с учётом требований к их шероховатости и точности.

7. После установления режимов резания выполняется расчёт времени технологических переходов.

По установленным режимам резания, которые должны быть согласованы с паспортными данными станка, находят основное время выполнения технологических перходов.

8. Полученные результаты заносят в технологическую карту (по ГОСТ 3.1404-86), которая является первичным документом. В ней указываются также наименование операции, выполняемые переходы обработки, приводится операционный эскиз, указываются используемый станок, шифры приспособления и инструмента и др.

Данные операционной карты используются в дальнейшем при составлении расчётно-технологической карты, являющейся исходным документом для программирования обработки, а также при разработке карты наладки станка.

На основании операционных карт обработки детали на станках с ЧПУ и на обычных станках с РУ выполняется окончательное формирование технологического маршрута с включением в него специальных операций термообработки и покрытия.