Глава 4 МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ .ОБРАБОТКИ ТИПОВЫХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК (ДЕТАЛЕЙ)

4.1 Обрабатываемая заготовка (деталь) как взаимосвязанный комплекс типовых поверхностей

4.2 Методы обработки наружных цилиндрических поверхностей - гладких и ступенчатых

4.3 Методы обработки внутренних поверхностей (отверстий)

4.4 Методы обработки плоских поверхностей

4.4.1 Обработка плоских поверхностей строганием и долблением

4.4.2 Обработка плоских поверхностей протягиванием

4.4.3 Обработка плоских поверхностей фрезерованием

4.4.4 Шлифование плоских поверхностей

4.4.5 Финишная обработка плоских поверхностей

4.5 Методы обработки фасонных поверхностей

4.6 Методы обработки резьбовых поверхностей

4.6.1 Виды резьб, их назначение и классификация…………

4.6.2 Нарезание резьбы резцами и гребенками

4.6.3 Нарезание резьбы вращающимися резцами (вихревым методом)

4.6.4 Нарезание резьбы плашками и самораскрывающимися головками

4.6.5 Фрезерование резьбы

4.6.6 Нарезание внутренней резьбы метчиками

4.6.7 Шлифование резьбы

4.6.8 Накатывание резьбы

4.6.9 Накатывание и раскатывание внутренней резьбы

4.6.10 Применение различных методов нарезания резьбы

4.7 Методы формообразования зубьев зубчатых колес

4.7.1 Основные технические требования, предъявляемые зубчатым колесам

4.7.2 Служебное назначение и классификация зубчатых колес

4.7.3 Обработка зубьев цилиндрических зубчатых колеc

4.7.4 Накатывание зубьев зубчатых колес

4.7.5 Методы окончательной обработки зубчатых колес

4.8 Методы обработки шлицевых поверхностей

4.9 Примеры комплексной обработки некоторых типов деталей

4.1. Обрабатываемая заготовка (деталь)

как взаимосвязанный комплекс типовых поверхностей

Многообразие форм и размеров обрабатываемых деталей, многообразие методов обработки предопределяет и широкий диапазон технологических задач и их решений. Перед технологом всякий раз возникает необходимость решения многовариантной задачи разработки оптимального для принятых условий производства технологического процесса (ТП) обработки детали.

При этом комплексная задача обработки детали с целью достижения требуемого качества решается преимущественно дифференцированно, поэлементно, путем последовательной (реже параллельной, одновременной) обработки отдельных ее поверхностей – цилиндрических и плоских, наружных и внутренних и др.

Рассматривая многообразие форм деталей, можно выделить среди них общие признаки – типовые поверхности, различное сочетание которых определяет форму и размеры любой детали. ТП обработки детали в этом случае представляет собой комплекс взаимосвязанных решений технологических задач обработки типовых поверхностей, первым из которых является выбор оптимального варианта обработки конкретной поверхности.

Дальнейшим шагом технолога является взаимоувязанное построение обработки всех типовых поверхностей, определяющих форму и размеры детали, а также качественные характеристики поверхности и поверхностного слоя.

Взаимосвязанное решение задач обработки всех поверхностей детали является весьма важным.

Построение общего процесса обработки детали должно учитывать ее индивидуальные свойства, вопросы базирования, закрепления и др.

Современные методы обработки (МО) деталей в машиностроении чрезвычайно разнообразны. Детали сотен тысяч наименований изготавливаются по различным технологическим схемам, на различном оборудовании, с использованием различных приспособлений и инструментов.

Разнообразие существующих технологических процессов настолько велико, что даже одинаковые и близкие по конфигурации и размерам детали на разных предприятиях обрабатываются по разным технологическим схемам с трудоёмкостями, отличающимися иногда в десятки и сотни раз.

Так, например, трудоёмкость изготовления обычного болта диаметром 12 мм, длиной 50 мм колеблется от 0,02 до 4,95 мин., т.е. в диапазоне 1:247.

Трудоёмкость механической обработки шатуна компрессора на одном из заводов составляет 275 мин. – при использовании штампованной заготовки и 521 мин. при использовании кованой заготовки, а трудоёмкость обработки шатуна бензинового двигателя на другом заводе составляет 22 мин., или в 12,5 раз меньше.

Такое многообразие технологических решений объясняется различным уровнем технического развития предприятия, применением различного оборудования и оснастки для обработки однотипных деталей, а также различной программой выпуска отдельными предприятиями. Помимо перечисленных, существенной причиной, влияющей на разнообразие технологических решений, является недостаточная разработанность решения задач оптимизации и оценки уровня ТП, недостаточная разработка и обоснование общих положений, определяющих построение ТП, выбор МО различных поверхностей (типовых поверхностей и в целом детали), недостаточная типизация ТП.

Многообразие технологических схем обработки с привлечением соответствующих МО будет сокращено, а экономичность повышена, если выбор МО и проектирование ТП изготовления деталей будут осуществляться с учетом общих принципов, в том числе типизации процессов обработки деталей самых разнообразных машин, базирующихся на технологической классификации деталей и их основных элементов – типовых поверхностей.

К числу наиболее существенных признаков формы детали следует отнести типовые поверхности, определяющие в совокупности любую деталь (заготовку), как бы не сложна была её форма.

В действительности, рассматривая конструктивные формы всего многообразия деталей, можно отметить, что каждая из них представляет взаимосвязанное сочетание геометрических образов в виде типовых поверхностей: плоских, цилиндрических, конических, фасонных и далее.

4.2. Методы обработки наружных цилиндрических

поверхностей – гладких и ступенчатых

Характерными представителями деталей с поверхностью цилиндрической формы являются тела вращения – валы, валики, оси, пальцы, цапфы, диски и т.п.

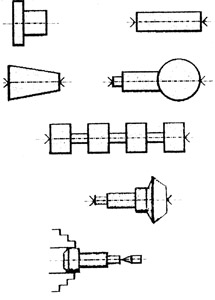

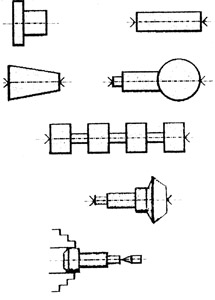

Эти детали образуются в основном наружной поверхностью вращения - цилиндрической, конической, а также сочетанием с несколькими торцовыми поверхностями (рис.4.1).

Рис.4.1. Конструктивные формы деталей

Рис.4.1. Конструктивные формы деталей

с поверхностью цилиндрической формы

По классификации Ф.С. Демьянюка [19], указанные типы деталей отнесены к классу круглые стержни. (Класс валов – детали характеризуются цилиндрической формой при длине, значительно превышающей основной диаметр).

Также отмечается, что принятый термин (класс валов) не охватывает всех деталей этого класса. По форме и идентичности технологического процесса к этому классу относится ряд других деталей, таких, как штоки молотов, круглые гладкие и ступенчатые распорные штанги, трубы, стойки, стяжные болты и т.д.

К специфической группе деталей этого класса относятся также валы коленчатые, кулачковые, эксцентриковые, валы-шестерни, валы с фасонными поверхностями. Здесь же рассматриваются и такие детали, как крестовины карданных валов.

Крестовина - это два скрещенных вала. Хотя очертания упомянутых деталей не вполне сообразуются с формой вала, схема технологического процесса её обработки тождественна технологическому процессу обработки вала.

Смещение центров при обработке шатунных шеек коленвала или обточка кулачков и эксцентриков распределительного вала также не меняют основной схемы технологического процесса деталей этого класса. обработка зубьев вала-шестерни в одну или две операции является только незначительной частью технологического процесса (ТП).

Типовые процессы изготовления этих групп деталей будут иметь некоторые отличительные особенности, которые должны найти отражение в различных вариантах типовых процессов обработки этих деталей.

Так, для обработки отверстий пустотелых валов необходим ряд особых операций; при обработке шатунных шеек коленвалов применяются операции со смещением центров; для обработки валов с фланцами, зубчатыми венцами и фасонными поверхностями имеется ряд специфичных операций с использованием методов зубонарезания, фасонного точения, шлифования.

В зависимости от требований, предъявляемых к обрабатываемой детали с точки зрения точности и качества поверхности схема обработки может быть различной.

Так, обработка валов 10-12-го квали-тета (3а-5-го класса точности) и с шероховатостью поверхности 3-6-го класса (Ra=12,5-1,6 мкм) осуществляется преимущественно на станках токарной группы точением одним или несколькими резцами (токарные универсальные, токарно-револьверные, токарные многорезцовые, гидрокопировальные, токарные автоматы и полуавтоматы).

В ряде случаев (при снятии относительно больших припусков в неточных заготовках) обработку гладких и ступенчатых валов указанной точности осуществляют методом силового (чернового) шлифования и далее.

4.3. Методы обработки внутренних поверхностей (отверстий)

При изготовлении деталей машин различного назначения приходится встречаться с обработкой отверстий следующих видов: гладкие цилиндрические и конические, ступенчатые, фасонные, сквозные и глухие (рис.4.2).

Достижение требуемой точности при обработке отверстий более сложно, чем при обработке наружных поверхностей. По этой причине допуски на размеры отверстий 1-го и 2-го класса (6-7-й квалитет) точности больше, чем для валов тех же размеров и далее.

4.4. Методы обработки плоских поверхностей

Различают горизонтальные, наклонные и вертикальные плоские поверхности, сочетание которых образует различные элементы деталей.

Сами плоские поверхности образуются при плоско-параллельном движении отрезков прямых линий и могут быть открытыми и закрытыми (рис.4.9).

Это наряду с другими факторами (точность, материал, тип производства и др.) во многом определяет выбор рационального метода их обработки.

Характерными представителями деталей с плоскими поверхностями являются детали типа рычагов, плит, шпонок, стоек, угольников (по классификации Ф.С.Демьянюка) и далее.

4.4.1. Обработка плоских поверхностей

строганием и долблением

Строгание осуществляется на поперечно- и продольно-строгальных станках резцами соответствующей конструкции.

При обработке деталь устанавливается и закрепляется на столе станка.

На поперечно-строгальных станках главное движение сообщается режущему инструменту, а детали – движение подачи в поперечном направлении, в мм на двойной ход. На продольно-строгальных станках главное движение совершает стол станка (V), на котором закреплена деталь, а режущий инструмент совершает лишь перемещение в поперечном направлении (S), в мм на двойной ход (см.рис.3.14).

Основное время строгальных работ определяется по формуле и далее.

4.4.2. Обработка плоских поверхностей протягиванием

Протягивание плоских поверхностей характеризуется высокой производительностью, однако вследствие сложности изготовления инструмента находит преимущественное применение в условиях массового производства.

В числе операций, выполняемых протягиванием, можно назвать протягивание пазов, канавок, лысок, плоскости блоков двигателей и т.д.

При обработке наружным протягиванием черных поверхностей достигается высокая точность и класс шероховатость поверхности.

При протягивании черных поковок и отливок более целесообразно применять не обычные плоские протяжки, а прогрессивные (генераторные).

Для обработки наружным протягиванием широких плоскостей (более 50 мм) устанавливают несколько протяжек рядом. Наружное протягивание чаще всего осуществляется на вертикально-протяжных станках – полуавтоматах и автоматах.

В массовом производстве применяют высокопроизводительные станки непрерывного действия: станки с цепным приводом (цепь протягивает приспособления с деталями мимо неподвижной протяжки), станок с карусельным столом или барабаном и далее.

4.4.3. Обработка плоских поверхностей фрезерованием

Фрезерование является одним из наиболее универсальных и потому широко применяемым методом обработки плоских поверхностей. Оно используется во всех типах производств: от единичного до массового.

Фрезерование производят на вертикально-, горизонтально-, продольно-, универсально-фрезерных станках, фрезерных станках с ЧПУ, в том числе многоцелевых типа обрабатвающих центров и других.

Различные плоские поверхности обрабатывают цилиндрической или торцевой фрезой. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа производится зубьями, расположенными на цилиндрической поверхности фрезы.

При торцовом фрезеровании ось фрезы перпендикулярна обрабатываемой поверхности; в работе участвуют зубья, расположенные как на цилиндрической, так и на торцовой поверхности фрезы, например, при обработке уступов.

Торцовое фрезерование, как и цилиндрическое, может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы, и попутное фрезерование, когда направление подачи совпадает с направление вращения фрезы.

При встречном фрезеровании нагрузка на зуб увеличивается постепенно. При попутном фрезеровании зуб фрезы начинает работать со срезания слоя наибольшей толщины.

При черновой обработке заготовок попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременное изнашивание фрезы и выход ее из строя и далее.

4.4.4. Шлифование плоских поверхностей

При обработке плоских поверхностей с достаточно высокими требованиями к точности размеров и шероховатости поверхности (например, 9-6-й квалитет точности и 7-9-й класс шероховатости), а так-же при обработке деталей из закаленной стали обработка лезвийным инструментом (фрезерованием, строганием, протягиванием) не обеспечивает указанных требований или невозможна вследствие высокой твердости обрабатываемого материала. В этих случаях применяют плоское шлифование.

Следует отметить, что шлифование применяется и в качестве черновой обработки - обдирочное шлифование. Последнее весьма удоб-но для работы по корке.

Черновое шлифование осуществляется высокопористыми крупнозернистыми абразивными кругами, чистовое – мелкозернистыми.

Плоское шлифование, как известно, может производиться периферией или торцом круга.

Применяемый инструмент (абразивные круги) может быть плоской, чашечной, тарельчатой формы, набран из сегментов. и далее.

4.4.5. Финишная обработка плоских поверхностей

Обработка плоских поверхностей с высокими классами и квалитетом точности (4-6) и шероховатости (10-14) осуществляется шабрением, доводкой (притиркой) и отделкой (полированием).

Шабрение широко распространено в станкоинструментальном производстве (во многих случаях его стараются заменить чистовым шлифованием).

Шабрение можно выполнять вручную или механически с помощью специальных станков, на которых шабер получает возвратно-поступательное движение от привода.

Применяемый при шабрении инструмент – шаберы – плоские и трехгранные стержни с режущими кромками из стали У10 и У12А твердостью 54-66 НRC. Шабрением получают плоскости с числом несущих пятен до 30 в квадрате 25х25 мм и шероховатостью поверхности до Ra=0,32 мкм.

Вследствие большой универсальности распространение получил ручной способ, который обеспечивает высокие требования по плоскостности поверхности (направляющие станин, детали измерительных приборов и т.д.)

За один проход шабером снимают слой металла 0,005-0,07 мм и далее.

4.5. Методы обработки фасонных поверхностей

Фасонные поверхности встречаются в конструкции деталей различного назначения и относительно широкой номенклатуры.

В отличие от классических форм поверхностей - цилиндрических, конических, плоских – границы, определяющие фасонные поверхности выражены менее четко.

К фасонным относят поверхности, отличающиеся от упомянутых классических.

К этому классу поверхностей относятся также резьбовые, зубчатые, шлицевые поверхности, рассматриваемые в отдельных разделах.

Классификация фасонных поверхностей предусматривает следующие три класса:

I – поверхности тел вращения с криволинейной образующей;

II – поверхности сложной формы с прямолинейной образующей;

III – пространственные фасонные поверхности.

Каждый класс включает две группы поверхностей: наружные и внутренние и далее.

4.6. Методы обработки резьбовых поверхностей

4.6.1. Виды резьб, их назначение и классификация

По назначению резьбы делят на крепежные, кинематические, герметичные (трубные) и специальные.

По виду профиля осевого сечения резьбы делят на метрические, дюймовые, трапецеидальные, прямоугольные, угловые и упорные (при-меняют как кинематические для передачи точного относительного перемещения соединяемых деталей), круглые (полукруглые), конические, (применяют для обеспечения герметичности соединений).

Системы допусков и посадок цилиндрических резьб различного профиля с прямолинейными сторонами профиля построены по единым принципам. Нормирование точности резьбы проводится от исходного (номинального) профиля. Отклонения – в тело детали, у болта – в минус, у гайки - в плюс.

Стандартами ограничены отклонения среднего диаметра и диаметров выступов (наружного диаметра – для болтов, внутреннего – для гаек) и далее.

4.6.2. Нарезание резьбы резцами и гребенками

Треугольную резьбу часто нарезают на токарно-винторезных станках резьбовыми резцами, т.е. резцами обычного типа, заточенными под требуемым углом (600 – для метрической резьбы и 550 – для дюймовой).

Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали: резец должен быть расположен на высоте центров станка. При другом её положении резьба будет нарезана с неправильным углом.

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов - призматических и круглых (дисковых).

У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резьбовые резцы затачиваются по передней поверхности, а отшлифованные – при изготовлении, задние (боковые) поверхности сохраняют профиль неизменным.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые ходы производить одним резцом с менее точным профилем, а чистовые ходы - чистовым резцом.

Нарезание резьбы резцом производится за много ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала детали.

При нарезании точной резьбы на станках часто применяют специальные коррекционные устройства, которые компенсируют ошибки шага ходового винта. Эти устройства автоматически вводят поправки на точность ходового винта путем дополнительного поворота маточной гайки и далее.

4.6.3. Нарезание резьбы вращающимися резцами

(вихревым методом)

Нарезание наружной резьбы так называемым вихревым методом осуществляется следующим образом.

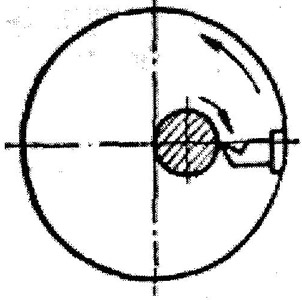

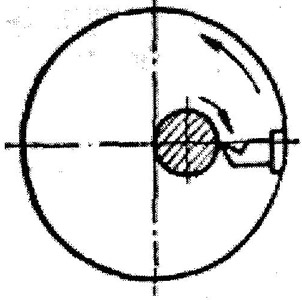

Деталь, на которой должна быть нарезана резьба, закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка, закрепляется резец с пластиной твердого сплава. Головка, вращающаяся от специального привода, расположена эксцентрично относительно оси детали (рис.4.30).

Рис.4.30. Схема "вихревого" нарезания резьбы

Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой деталью по дуге и за каждый оборот головки прорезает на детали серповидную канавку, имеющую профиль резьбы

За каждый оборот вращающейся детали при перемещении вра-щающейся головки вдоль оси детали на величину шага резьбы на детали будет образовываться один виток резьбы. При нарезании резьбы головку поворачивают относительно оси детали на величину угла подъема винтовой линии резьбы и далее.

Рис.4.30. Схема "вихревого" нарезания резьбы

Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой деталью по дуге и за каждый оборот головки прорезает на детали серповидную канавку, имеющую профиль резьбы

За каждый оборот вращающейся детали при перемещении вра-щающейся головки вдоль оси детали на величину шага резьбы на детали будет образовываться один виток резьбы. При нарезании резьбы головку поворачивают относительно оси детали на величину угла подъема винтовой линии резьбы и далее.

4.6.4. Нарезание резьбы плашками и самораскрывающимися головками

Основной недостаток всех типов плашек – это необходимость свинчивания их при окончании нарезания, что вызывает значительную затрату времени и снижает производительность, а также ухудшает качество резьбы.

Круглыми плашками нарезают резьбы невысокой точности, так как у этих плашек профиль резьбовой нитки не шлифуют. Их используют главным образом для нарезания резьб на заготовках из цветных металлов, а также для нарезания резьб малых диаметров (менее 3 мм).

Нарезание резьбы самораскрывающимися резьбовыми головками, применяемыми на автоматах, револьверных и болтонарезных станках, значительно производительнее (в 3-4 раза), чем нарезание плашками, так как благодаря автоматическому раскрыванию обратного свинчивания не требуется и далее.

4.6.5. Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве; оно осуществляется двумя способами: 1) дисковой фрезой, 2) групповой фрезой.

Первый способ – фрезерование дисковой фрезой – применяется при нарезании резьб с большим шагом и крупным профилем. Нарезание дисковой фрезой производится за один проход и для очень крупных резьб – за два и три прохода.

Профиль фрезы соответствует профилю резьбы, ось фрезы располагается по отношению к оси детали под углом, равным углу наклона резьбы.

При нарезании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей.

Второй способ - фрезерование групповой фрезой - применяется для получения коротких резьб с мелким шагом. Групповая фреза (называется иногда гребенкой) представляет собой как бы группу дисковых фрез, собранных на одну оправку.

Длина фрезы обычно применяется на 2-5 мм больше длины фрезеруемой резьбы.

Групповая фреза для нарезания резьбы устанавливается параллельно оси детали, а не под углом, как дисковая фреза. (Резьбу с большим наклоном групповой фрезой нарезать нельзя).

Предварительно производят врезание фрезы на глубину резьбы. Во время полного оборота детали групповая фреза перемещается на величину шага резьбы.

Фрезерование резьбы происходит за 1,2 оборота детали; 0,2 оборота необходимо для врезания фрезы на глубину резьбы и перекрытия места врезания (рис.4.31) и далее.

4.6.6. Нарезание внутренней резьбы метчиками

Внутреннюю резьбу часто нарезают метчиками. Метчики бываю ручные и машинные.

Ручные метчики применяются обычно комплектом из двух или трех штук.

Машинные метчики применяются для работы главным образом на сверлильных станках.

Машинные метчики бывают цельные, прямые, со вставными ножами и гаечные.

Для нарезания резьб в отверстиях малых и средних диаметров применяют метчики цельные и гаечные, для нарезания в отверстиях больших диаметров (до 300 мм) – цельные метчики со вставными ножами или резьбонарезные головки с раздвижными плашками.

Для нарезания гаек в специализированном производстве крепежных деталей или при изготовлении большого количества гаек в серийном производстве применяются специальные станки.

Такой станок имеет подшипник, в котором закреплен пустотелый шпиндель с изогнутой трубкой; в этой трубке расположен изогнутый метчик. До начала работы трубка заполняется гайками.

Гайки после нарезания резьбы перемещаются автоматически сквозь трубку и падают в ящик.

Изогнутая форма метчика препятствует выпадению его из шпинделя (рис.4.32).

Если при нарезании резьбы сквозной проход метчика невозможен, необходимо вывинчивать метчик по окончании нарезания; для этого у многих револьверных и сверлильных станков имеются реверсивные устройства. Применяются также специальные реверсивные либо предохранительные патроны и далее.

4.6.7. Шлифование резьбы

Шлифование резьбы широко применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, накатных роликов, точных винтов и других деталей с точной резьбой.

Шлифуют резьбу обычно после термической обработки, которая часто искажает элементы резьбы.

Процесс шлифования резьбы одно- и многониточным кругом аналогичен фрезерованию соответственно дисковой и групповой фрезой (рис.4.33) и далее.

4.6.8. Накатывание резьбы

Накатывание резьбы осуществляется при помощи давления, а не резания металла. При этом методе волокна материала не разрезаются, а деформируются пластически под действием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл.

Полученная таким методом резьба имеет ровную, чистую и уплотненную поверхность.

Накатывание резьбы в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, в особенности крупная, накатывается на мощных станках с большими нагрузками.

Резьбу можно накатывать двумя способами: 1) плоскими накатными плашками и 2) накатными роликами (иногда их называют круглыми плашками).

Рабочая поверхность плашек имеет прямолинейную резьбу (развертку резьбы винта) с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы.

Помещенная между плашками цилиндрическая заготовка 3 в результате перемещения подвижной плашки 2 переходит из первоначального положения в конечное и при этом вследствие деформации металла приобретает резьбовую поверхность 4.

Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек.

Подвижная плашка обычно изготовляется без заборной части (рис.4.34) и далее.

4.6.9. Накатывание и раскатывание внутренней резьбы

Накатывание резьбы в отверстиях диаметром от 20 до 100 мм производится накатным роликом, который вводится в отверстие заготовки и вместе с ней вращается, получая одновременно радиальное перемещение, направленное в тело заготовки, и выдавливая при этом профиль резьбы на станке отверстия.

При накатывании резьбы в глубоких отверстиях применяется схема с осевой подачей ролика. Для этой цели используется резьбонакатная головка с тремя накатными роликами.

Для накатывания внутренней резьбы диаметром более 100 мм предварительно прорезают резьбу метчиком или фрезеруют на резьбо-фрезерном станке, а затем накатывают головкой с тремя роликами, которые ввинчивают в заготовку.

Для раскатывания внутренних резьб применяют также специ-альные метчики-раскатники. Эти метчики не режут металл, а деформи-руют до образования профиля резьбы. Они не имеют стружечных кана-вок, их профиль в поперечном сечении чаще всего представляет собой треугольник с закругленными вершинами. В продольном сечении они имеют заборную часть, калибрующую часть и обратный конус. Твердо-сплавные метчики-раскатники имеют высокую стойкость, что в опреде-ленной мере компенсирует трудоемкость их изготовления.

4.6.10. Применение различных методов нарезания резьбы

Нарезание резьбы резцом на токарно-винторезном станке применяется главным образом для точных и длинных винтов, при нестандартном профиле резьбы, а также в других случаях, когда применение или изготовление специального инструмента встречает затруднения. При этом способе применяется более простой инструмент и достигается большая точность, чем на резьбофрезерном станке.

Низкая производительность и требующаяся высокая квалификация рабочего являются недостатками нарезания резьбы на токарных станках.

На токарно-винторезных станках и автоматах резьба нарезается главным образом плашками и резьбонарезными головками при совмещении нарезания резьбы с обработкой других поверхностей изделий.

Фрезерование резьбы целесообразно применять при достаточно больших партиях изделий, так как этот метод более производителен, чем нарезание на токарном станке. При фрезеровании резьбы квалификация рабочего может быть ниже, и он может работать на нескольких станках одновременно и далее.

4.7. Методы формообразования зубьев зубчатых колес

4.7.1. Основные технические требования,

предъявляемые к зубчатым колесам

Зубчатые колеса относятся к числу наиболее распространенных деталей современных машин.

Они входят в конструкции двигателей внутреннего сгорания автомобилей, тракторов, сельхозмашин, самолетов, турбин, станков и во многие другие машины и изделия.

В современных машинах преимущественное распространение получили зубчатые колеса с эвольвентным зацеплением.

В зависимости от условий выполняемой работы и назначения к зубчатым передачам предъявляются следующие требования:

а) высокая износостойкость рабочих поверхностей зубьев, достигаемая за счет применения высококачественных легированных сталей, термической и химико-термической обработки, механического упрочнения ППД, отделки поверхности;

б) бесшумность и плавность работы, точность передачи движений, достигаемые точностью изготовления профиля зубьев, их отделкой и устранением эксцентричности зубчатых венцов и далее.

4.7.2. Служебное назначение и классификация зубчатых колес

Различают два вида передач: силовые и кинематические. Силовые передачи служат для передачи крутящего момента от одного вала к другому при заданном передаточном отношении частоты вращения валов.

Такое назначение зубчатые передачи имеют в редукторах, в коробках передач тракторов и автомобилей, в передних бабках металлорежущих станков и др.

В этом случае зубья колес должны быть достаточно прочными, износостойкими, обеспечивать плавность и бесшумность работы передачи, высокий КПД передачи.

При увеличении окружных скоростей колес увеличивается износ и шум передачи.

Поэтому чем выше окружные скорости колес, тем должна быть выше точность их по ГОСТ 1643-81 (табл.4.4) и далее.

4.7.3. Обработка зубьев цилиндрических зубчатых колес

Образование зубьев методом копирования. При образовании зубьев методом копирования профиля инструмент полностью соответствует требуемому профилю впадины.

Фрезерование модульными дисковыми и концевыми фрезами методом деления. Зубья дисковых модульных фрез в радиальном сечении имеют такой же профиль, как профиль впадины обрабатываемого колеса.

Фрезерование зубьев можно производить на горизонтально- или универсально-фрезерных станках (рис.4.35) и далее.

4.7.4. Накатывание зубьев зубчатых колес

Накатывание зубьев осуществляется за счет пластического деформирования материала специальным инструментом – накатником, имеющим на поверхности зубья соответствующей формы и размеров. Схема накатывания представлена на рис.4.45.

Механически обрабаты-ваемые заготовки 1 собираются в пакет с делительным колесом и устанавливаются в приспособление с центрами между двумя накатниками 3.

Делительное колесо имеет число зубьев и модуль такие же, как и накатываемое колесо. Заготовки проходят сквозь индуктор 4 установки ТВЧ.

Каждый накатник имеет заборный конус, что позволяет заготовке войти между накатниками и обеспечить начало процесса.

Вращение накатников передается заготовке сначала через делительные колеса, а затем через накатываемые зубья.

Основная деформация производится заборным конусом накатника. Цилиндрическая часть его производит калибровку зубьев.

Так как кроме остаточной деформации имеет место упругая деформация, на накатниках делается обратный конус.

Накатывание может осуществляться холодным, горячим или комбинированным способом и далее.

4.7.5. Методы окончательной обработки зубчатых колес

Шевингование зубьев - метод окончательной обработки незакаленных колес – обеспечивает повышение точности до 5-й – 6-й степени поверхности (Ra=0,63-0,16 мкм).

В процессе шевингования с поверхности зубьев снимаются (соскабливаются) тонкие стружки толщиной 0,005-0,001 мм.

При этом происходит исправление эксцентриситета начальной окружности, возникают ошибки в шаге, в профиле эвольвенты. Шевингование осуществляется двумя способами: шевером-колесом (диском) или шевером-рейкой.

Шевер имеет зубья, на боковых поверхностях которых расположены радиальные канавки глубиной 0,8 мм (рис.4.46). Эти канавки образуют режущие кромки, которые осуществляют снятие тонких стружек с поверхности зубьев и далее.

4.8. Методы обработки шлицевых поверхностей

Шлицевое соединение широко применяется в машиностроении (станкостроении, автомобиле- и тракторостроении и других отраслях) для неподвижных и подвижных соединений.

В зависимости от назначения и условий эксплуатации к шлицевым поверхностям предъявляются следующие требования: точность, шероховатость поверхности, физико-механические свойства.

В шлицевых соединениях сопряженные детали центрируются тремя способами:

1) центрированием втулки (или зубчатого колеса) по наружному диаметру шлицевых выступов вала (рис.4.52,а);

2) центрированием втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала (рис.4.52,б);

3) центрированием втулки (или зубчатого колеса) по боковым сторонам шлицев (рис.4.52,в). Форма шлицев бывает прямоугольная, эвольвентная и треугольная. Шлицы могут рассматриваться на наружной или внутренней поверхности и далее.

4.9. Примеры комплексной обработки

некоторых типов деталей

В предыдущих разделах рассмотрены методы и технологические схемы обработки типовых поверхностей с различными требованиями к их точности и качеству. С учетом этого ниже представлены примеры комплексной обработки типовых представителей классификационных групп деталей, включающих различные виды поверхностей.

Обработка вала-шестерни. Рассматриваемая деталь относит-ся к классу "круглые стержни". В её конструкции преобладающими являются наружные поверхности вращения.

Основные поверхности характеризуются достаточно высокими требованиями к точности размеров, их взаимному расположению, шероховатости поверхности и физико-механическим свойствам материала.

В частности, допуск на шейки вала составляет 0,015 и 0,019 мм; шероховатость их поверхности должна соответствовать Ra=1,25-0,5 мкм (7-8-му классу).

Деталь входит в конструкцию автомобиля и изготавливается в условиях, характерных для крупносерийного и массового производства (рис.4.57). Заготовкой служит штамповка из стали марки 18ХГТ. В процессе изготовления заготовка подвергается термической обработке и далее.

Оглавление