1. Цель работы: оценка технического состояния ДВС ВАЗ-2106.

изучить конструкцию ДВС ВАЗ 2106;

провести разборку двигателя;

дать оценку технического состояния деталей и механизмов ДВС;

произвести замену неисправных деталей;

провести сборку двигателя.

двигатель автомобиля ВАЗ 2106; стенд для разборки двигателя; набор слесарного инструмента; набор измерительного инструмента; специальные приспособления.

4. Время выполнения работы – 12 акад. часов.

Все работы по разборке, сборке и определению технического состояния двигателя внутреннего сгорания ВАЗ-2106 выполняются в строгом соответствии с Руководством по ремонту /2/.

5. Содержание и порядок выполнения работы

Вымойте двигатель на моечной установке, установите его на стенде для разборки и слейте из картера масло.

Снимите карбюратор, отсоединив от него шланги и тягу привода дроссельной заслонки.

Снимите топливный насос, распределитель зажигания, ключом 67.7812.9514 выверните свечи и датчик указателя температуры охлаждающей жидкости.

Снимите ремень привода генератора и насоса охлаждающей жидкости, снимите генератор и кронштейн генератора.

Снимите насос охлаждающей жидкости, отсоединив от насоса и выпускного коллектора трубопровод подвода жидкости из отопителя.

Снимите выпускной патрубок охлаждающей жидкости и трубопровод отвода жидкости к отопителю.

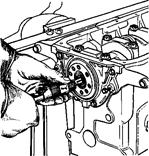

Приспособлением А.60312 отверните и снимите масляный фильтр с прокладкой (рис. 1).

Рис. 1. Снятие масляного фильтра приспособлением А. 60312

Выверните датчики указателя и контрольной лампы давления масла, снимите штуцеры датчиков. Снимите крышку сапуна вентиляции картера, картер и масляный насос. Снимите фиксатор сливной трубки маслоотделителя и выньте маслоотделитель вентиляции картера.

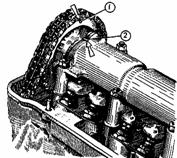

Снимите шкив коленчатого вала, закрепив маховик фиксатором A .60330/ R (см. рис. 7) и отвернув ключом А.50121 гайку (рис. 2).

Рис. 2. Отворачивание гайки коленчатого вала ключом А.50121

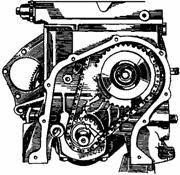

Снимите крышку головки цилиндров и крышку цепного привода распределительного вала. Отверните болты крепления звездочек распределительного вала и вала привода масляного насоса.

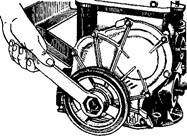

Ослабьте колпачковую гайку 6 (рис. 3) натяжителя цепи, отверните гайки 4 крепления его к головке цилиндров, снимите натяжитель и, отвернув болт 2, снимите башмак 1 натяжителя цепи.

Рис. 3. Снятие натяжителя и успокоителя цепи: 1 - цепь привода распределительного вала; 2 - болт крепления башмака; 3 - башмак натяжителя; 4 - гайка крепления натяжителя; 5 - корпус натяжителя; 6 - колпачковая гайка натяжителя; 7 - болты крепления успокоителя; 8 - болт крепления звездочки валика привода масляного насоса

Отверните ограничительный палец цепи, снимите звездочки привода масляного насоса и распределительного вала и выньте цепь.

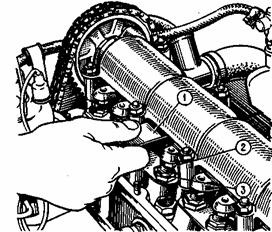

Ослабьте гайки шпилек 4 (рис. 4). Отвернув гайки крепления, снимите корпус подшипников распределительного вала. Отвернув гайки шпилек 4 и, удалив упорный фланец 1, осторожно, чтобы не повредить поверхность опор корпуса подшипников, выньте распределительный вал.

Рис. 4. Снятие упорного фланца распределительного вала: 1 - упорный фланец;2 - распределительный вал;3 - корпус подшипников; 4 - шпильки крепления упорного фланца

Отверните болты крепления головки цилиндров и снимите ее вместе с выпускным коллектором и впускной трубой.

Снимите упорный фланец 1 (рис. 5) валика привода масляного насоса и выньте валик из блока цилиндров.

Рис. 5. Снятие валика привода масляного насоса: 1 - упорный фланец; 2 - болт крепления фланца; 3 - валик привода масляного насоса; 4 – ключ

Универсальным съемником А.40005/1/7 из комплекта А.40005 снимите звездочку с коленчатого вала (рис. 6).

Рис. 6. Снятие звездочки коленчатого вала универсальным съемником

Отверните гайки шатунных болтов, снимите крышки шатунов и выньте через цилиндры поршни с шатунами. Пометьте поршень, шатун, вкладыши коренных и шатунных подшипников, чтобы при сборке установить их на прежнее место.

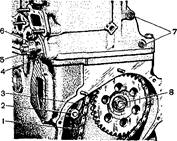

Установите фиксатор 5 (рис. 7), отверните болты 3, снимите шайбу 4 и маховик с коленчатого вала. Снимите переднюю крышку картера сцепления.

Рис. 7. Снятие маховика: 1 - ключ; 2 - маховик; 3 - болт крепления маховика; 4 - шайба; 5 - фиксатор A .60330/ R для удержания маховика от проворачивания; 6 - передняя крышка картера сцепления

Выталкивателем А.40006 выньте подшипник первичного вала коробки передач из гнезда в коленчатом валу (рис. 8).

Рис. 8. Выпрессовывание подшипника вала коробки передач из коленчатого вала выталкивателем А.40006

Снимите держатель сальника коленчатого вала.

Отверните болты крышек коренных подшипников, снимите их вместе с нижними вкладышами, снимите коленчатый вал, верхние вкладыши и упорные полукольца на задней опоре.

5.2. Определение технического состояния блока цилиндров

5.2.1. Общая очистка и осмотр

Тщательно вымойте блок цилиндров и осмотрите масляные каналы. Продуйте и просушите блок цилиндров сжатым воздухом, особенно масляные каналы.

Осмотрите блок цилиндров. Если в опорах или других местах блока цилиндров имеются трещины, то он подлежит замене.

5.2.2. Проверка герметичности блока цилиндров

Если имеется подозрение на попадание охлаждающей жидкости в картер, то на специальном стенде проверьте герметичность блока цилиндров. Для этого, заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см^2 ). В течение двух минут не должно наблюдаться утечки воды из блока цилиндров.

Если наблюдается попадание масла в охлаждающую жидкость, то без полной разборки двигателя проверьте, нет ли трещин у блока цилиндров в зонах масляных каналов. Для этого слейте охлаждающую жидкость из системы охлаждения, снимите головку цилиндров, заполните рубашку охлаждения блока цилиндров водой и подайте сжатый воздух в вертикальный масляный канал блока цилиндров. В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, замените блок цилиндров.

5.2.3. Проверка состояния цилиндров

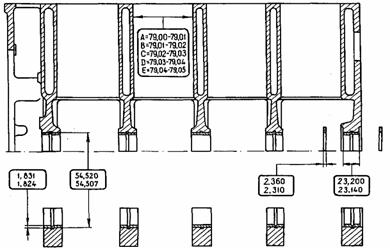

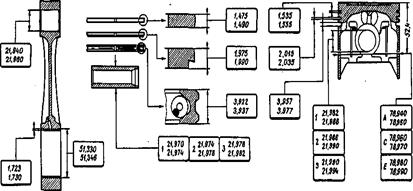

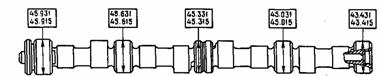

Основные размеры блока цилиндров указанны на рис. 9.

Рис. 9. Основные размеры блока цилиндров

Проверьте, не превышает ли износ цилиндров максимально допустимый - 0,15 мм.

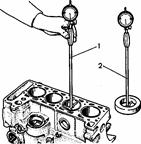

Диаметр цилиндра измеряется нутромером (рис. 10) в четырех поясах, как в продольном, так и в поперечном направлении двигателя (рис. 11). Для установки нутромера на ноль применяется калибр 67.8125.9502.

Рис. 10. Измерение цилиндров нутромером: 1 - нутромер; 2 - установка нутромера на ноль no калибру 67.8125.9501

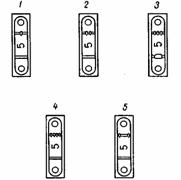

Рис. 11. Схема измерения цилиндров: А и В - направления измерений; 1,2,3 и 4 - номера поясов

Цилиндры блока по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D , Е. Класс цилиндра помечен на нижней плоскости блока. На этой же плоскости, а также на крышках коренных подшипников клеймится условный номер блока цилиндров, который указывает на принадлежность крышек данному блоку.

В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах можно судить о величине износа цилиндров.

Если максимальная величина износа больше 0,15 мм - расточите цилиндры до ближайшего ремонтного размера, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,05-0,07 мм.

5.2.4. Плоскость разъема с головкой цилиндров

На плоскости разъема блока цилиндров с головкой могут быть деформации. Поэтому проверьте плоскость разъема с помощью линейки и набора щупов. Линейка устанавливается по диагоналям плоскости и в середине в продольном направлении и поперек. Если неплоскостность превышает 0,1 мм, блок цилиндров замените.

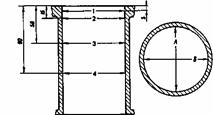

Основные размеры шатунно-поршневой группы даны на рис. 12.

Рис. 12. Основные размеры шатунно-поршневой группы

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Поэтому для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка "П", которая должна быть обращена в сторону передней части двигателя.

Поршни ремонтных размеров с 1986 г. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

5.3.1. Выпрессовка поршневого пальца

Снимать палец необходимо на прессе с помощью оправки А.60308 и опоры с цилиндрической выемкой, в которую укладывается поршень. Перед выпрессовкой пальца снимите поршневые кольца.

Если снятые детали мало изношены и не повреждены, они могут быть снова использованы. Поэтому при разборке их пометьте, чтобы в дальнейшем собрать группу с теми же деталями.

5.3.2. Очистка поршня

Удалите нагар, образовавшийся на днище поршня и в канавках поршневых колец, а из смазочных каналов поршня и шатуна удалите все отложения.

Тщательно проверьте, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, на шатуне и его крышке недопустимы и требуют замены деталей. Если на рабочей поверхности вкладышей имеются глубокие риски или они слишком изношены, замените вкладыши новыми.

5.3.3. Подбор поршня к цилиндру

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,05-0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) - 0,15 мм.

Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня (см. рис. 12).

По наружному диаметру поршни разбиты на пять классов ( A , B , C , D , Е) через 0,01 мм, a no диаметру отверстия под поршневой палец - на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы зазор был возможно ближе к расчетному.

5.3.4. Проверка зазора между поршнем и пальцем

Палец запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня.

По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категория указывается цветной меткой на торце пальца: синяя метка - первая категория, зеленая - вторая, а красная – третья.

Сопряжение поршневого пальца и поршня проверяют, вставляя палец, предварительно смазанный моторным маслом в отверстие бобышки поршня. Для правильного сопряжения необходимо, чтобы поршневой палец входил в отверстие от простого нажатия большого пальца руки и не выпадал из бобышки, если держать поршень в вертикальном положении. Выпадающий из бобышки палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень с пальцем.

5.3.5. Проверка зазоров между поршневыми канавками и кольцами

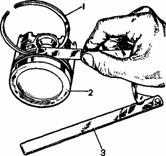

Зазор по высоте между поршневыми кольцами и канавками проверяйте набором щупов, как показано на рис. 13, вставляя кольцо в соответствующую канавку.

Рис. 13. Проверка зазора между поршневыми кольцами и канавками: 1 - поршневое кольцо; 2 - поршень; 3 - набор щупов

Номинальный (расчетный) зазор для верхнего компрессионного кольца составляет 0,045-0,08 мм, для нижнего - 0,025-0,06 мм и для маслосъемного - 0,02-0,055 мм. Предельно допустимые зазоры при износе - 0,15 мм.

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр (рис. 14), имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ±0,003 мм. Для колец нормального размера диаметром 82 мм можно применять калибр 67.8125.9502.

Рис. 14. Проверка зазора в замке колец

Зазор должен быть в пределах 0,25-0,45 мм для всех новых колец. Предельно допустимый зазор при износе - 1 мм.

5.3.6. Проверка зазора между вкладышами и коленчатым валом

Зазор между вкладышами и шейкой коленчатого вала можно проверять расчетом, измерив деталь.

Номинальный расчетный зазор составляет 0,036-0,086 мм. Если он меньше предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины, см. табл. 1)

| Номинальная | Увеличенная (ремонтная) | ||||

|---|---|---|---|---|---|

0,25 |

|

||||

1,723 |

|

||||

1,730 |

|

Цифры 0,25; 0,50 и т.д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифовки.

5.3.7. Контроль массы поршней

По массе поршни одного двигателя не должны отличаться друг от друга более чем на ±2,5 г.

Если нет комплекта поршней одной весовой группы, можно удалить часть металла на основании бобышек под поршневой палец. Съем металла не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), a no ширине ограничивается диаметром 70,5 мм.

5.3.8. Сборка шатунно-поршневой группы

Так как палец вставляется в верхнюю головок шатуна с натягом, нагрейте шатун до 240 ? С для расширения его головки. Для этого шатуны поместите в электропечь, направляя верхние головки шатунов внутрь печи.

В печь уже нагретую до 140 ? С, шатуны помещают на 15 мин.

Для правильного соединения пальца с шатуном, запрессовывайте палец как можно скорее, так как шатун охлаждается быстро и после охлаждения нельзя будет изменить положение пальца.

Палец заранее приготовьте к сборке, надев его на валик приспособления 02.7853.9500, установив на конце этого валика направляющую и закрепив ее винтом. Винт затягивайте неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

Извлеченный из печи шатун быстро зажмите в тисках. Наденьте поршень на шатун, следя чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Приспособлением 02.7853.9500 закрепленный поршневой палец протолкните в отверстие поршня и в верхнюю головку шатуна так, чтобы заплечик приспособления соприкасался с поршнем.

Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца. Таким образом палец займет правильное положение.

После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня.

Смажьте моторным маслом канавки на поршне и поршневые кольца и установите кольца на поршень. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30-45 ? к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180 ? к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца - под углом 30-45 ? к оси поршневого пальца между замками компрессионных колец.

Нижнее компрессионное кольцо устанавливайте выточкой вниз (см. рис. 12). Если на кольце нанесена метка "Верх" или "ТОР", то кольцо устанавливайте меткой вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца. Если у маслосъемного кольца фаски на наружной поверхности несимметричны (такие кольца применялись до 1988 г.) то такое кольцо надо устанавливать фасками вверх.

Шатун обрабатывается вместе с крышкой и поэтому крышки шатунов невзаимозаменяемы. Чтобы их не перепутать при сборке, на шатуне и соответствующей ему крышке клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

5.3.9. Проверка запрессовки пальца

После сборки группы шатун-палец-поршень проверьте прочность запрессовки пальца с помощью динамометрического ключа и приспособления А.95615:

зажмите основание 4 (рис. 15) приспособления в тиски и установите на нем шатунно-поршневую группу;

Рис. 15. Собранный комплект поршень-палец-шатун, установленный на приспособление А.95615 для испытания на выпрессовывание пальца.

опустите кронштейн 8 индикатора, вставьте в отверстие пальца резьбовой стержень 3 и продвиньте его в отверстие бобышки до упора головки 2 стержня в торец пальца;

на конец стержня наверните гайку 5 и затяните ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры;

приподнимите кронштейн 8 до горизонтального положения, закрепите его рукояткой 7 и установите штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец;

установите на ноль индикатор и вставьте в паз резьбового стержня упор 6, чтобы стержень не проворачивался;

динамометрическим ключом заверните гайку стержня, прикладывая к ней момент 12,7 н·м (1,3 кгс·м), что соответствует осевой нагрузке 3,92 кН (400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в исходное положение стрелка индикатора возвратится на ноль.

В случае проскальзывания пальца в верхней головке шатуна замените шатун новым.

5.3.10. Проверка параллельности осей нижней головки шатуна и поршневого пальца

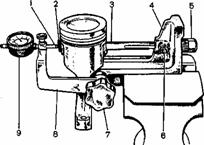

Перед установкой собранной шатунно-поршневой группы на двигатель проверьте параллельность осей группы специальным прибором (рис. 16).

Рис. 16. Проверка параллельности осей поршневого пальца и нижней головки шатуна: 1 - собранный комплект шатун-палец-поршень; 2 - выдвижные ножи; 3 - упор; 4 - калибр

Для проверки нижнюю головку шатуна (без вкладышей) центрируйте на выдвижных ножах 2, а на днище поршня установите калибр 4. Набором щупов проверьте зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра (в зависимости от того, чем он касается плиты - углом или верхним концом). Зазор не должен превышать 0,4 мм. Если зазор больше, замените шатун.

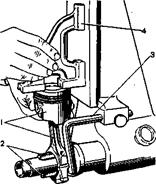

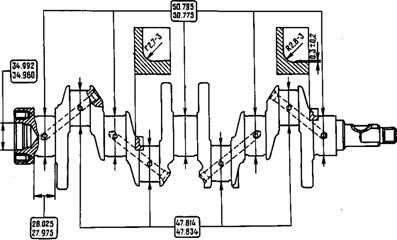

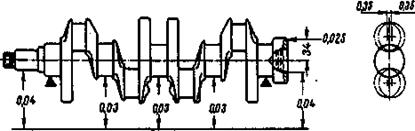

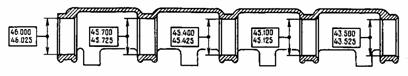

Основные размеры коленчатого вала приведены на рис. 17.

Рис. 17. Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей

5.4.1. Очистка каналов системы смазки

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель A .94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Нанесите герметик УГ-6 на поверхности гнезд заглушек.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках кернером.

5.4.2. Коренные и шатунные шейки

Проверка. Установите коленчатый вал крайними коренными шейками на две призмы (рис. 18) и проверьте индикатором:

биение коренных шеек (максимально допустимое 0,03 мм);

биение посадочных поверхностей под звездочку и подшипник ведущего вала коробки передач (максимально допустимое 0,04 мм);

смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца.

При проворачивании вала индикатор, установленный сбоку на расстоянии 34 мм (рис. 18) от оси вала, не должен показывать биения более 0,025 мм.

Рис. 18. Допустимые биения основных поверхностей коленчатого вала

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать если их износ больше 0,03 мм или овальность шеек более 0,03 mm , a также если на шейках есть задиры и риски.

Шлифование шеек. Коренные и шатунные шейки шлифуйте уменьшая на 0,25 мм так, чтобы получить в зависимости от степени износа, диаметры соответствующие значениям, приведенным в табл. 2, 3 и радиусы галтелей шеек, как указано на рис. 17.

| Номинальный | Уменьшенные | ||||

|---|---|---|---|---|---|

0,25 |

|

||||

47,814 |

|

||||

47,834 |

|

| Номинальный | Уменьшенные | ||||

|---|---|---|---|---|---|

0,25 |

|

||||

50,775 |

|

||||

50,795 |

|

Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,007 мм.

Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек хорошо промойте коленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промойте бензином под давлением. На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

5.4.3. Вкладыши коренных подшипников

На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях антифрикционного слоя замените вкладыши новыми.

Зазор между шейками коленчатого вала и вкладышами можно определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050-0,095 мм. Если он меньше предельного (0,15 mm ), to можно снова использовать эти вкладыши. При зазоре большем предельного замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины, см. табл. 4).

| Номинальная | Увеличенная (ремонтная) | ||||

|---|---|---|---|---|---|

0,25 |

|

||||

1,824 |

|

||||

1,831 |

|

Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25, 0,50 и т.д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

5.4.4. Маховик

Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик. Поверхности маховика, сопрягаемые с коленчатым валом и с ведомым диском сцепления, должны быть без царапин, задиров и быть совершенно плоскими.

Если на рабочей поверхности 3 (рис. 19) маховика под ведомый диск сцепления имеются царапины, проточите эту поверхность, снимая слой металла толщиной не более 1 мм. Затем проточите поверхность 2, выдерживая размер (0,5±0,1) мм, При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности составляет 0,1 мм.

Рис. 19. Маховик: 1 - поверхность крепления к фланцу коленчатого вала; 2 - поверхность крепления сцепления; 3 - опорная поверхность ведомого диска сцепления

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.

5.4.5. Проверка осевого зазора коленчатого вала

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами, установленными по обе стороны заднего коренного подшипника. С передней стороны подшипника устанавливается сталеалюминевое полукольцо, a c задней стороны - металлокерамическое (желтого цвета). Полукольца изготавливаются нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм).

Осевой зазор между упорными полукольцами и упорными поверхностями коленчатого вала проверяется следующим образом:

установите индикатор на магнитной подставке и вставьте концы двух отверток, как показано на рис. 20;

Рис. 20. Проверка осевого свободного хода коленчатого вала

переместите вал отвертками и проверьте по индикатору осевой зазор, который должен быть в пределах 0,06-0,26 мм.

Примечание

Осевой зазор коленчатого вала можно проверять также на двигателе, установленном на автомобиле, с помощью приспособления 67.8701.9510. При этом осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина осевого зазора определяется по перемещению переднего конца коленчатого вала.

Если зазор превышает максимально допустимый 0,35 мм, замените упорные полукольца другими, увеличенными на 0,127 мм.

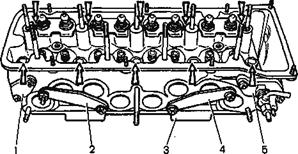

5.5. Головка цилиндров и клапанный механизм

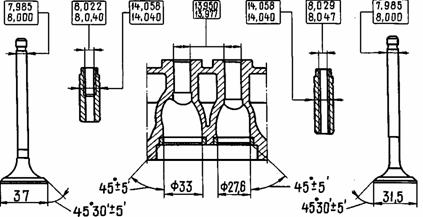

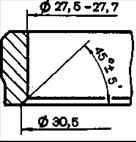

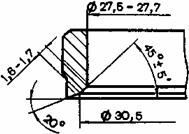

Основные размеры клапанов, направляющих втулок и седел клапанов приведены на рис. 21.

Рис. 21. Основные размеры клапанов, направляющих втулок и седел клапанов

5.5.1. Разборка и сборка

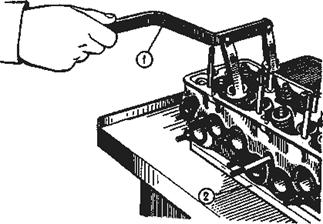

Установите головку цилиндров на доску А.60335.

Отсоедините выпускной коллектор и впускную трубу с карбюратором (одновременно удаляется заборник горячего воздуха).

Отсоедините выпускной патрубок охлаждающей рубашки.

Отсоедините патрубок отвода жидкости к отопителю.

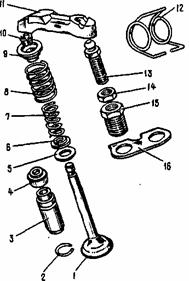

Снимите рычаги 11 (рис. 22) клапанов, освобождая их от пружин 12. Снимите пружины рычагов.

Рис. 22. Детали клапанного механизма: 1 - клапан; 2 - стопорное кольцо; 3 - направляющая втулка; 4 - маслоотражательный колпачок; 5 - опорная шайба наружной пружины; 6 - стопорная шайба внутренней пружины; 7 - внутренняя пружина; 8 - наружная пружина; 9 - тарелка пружин; 10 - сухари; 11 - рычаг привода клапана; 12 - пружина рычага; 13 - регулировочный болт; 14 - контргайка регулировочного болта; 15 - втулка регулировочного болта; 16 - стопорная пластина пружины рычага

Ослабьте контргайки 14, выверните регулировочные болты 13 и втулки 15 регулировочных болтов.

Установите приспособление A .60311/ R , как показано на рис. 23, сожмите пружины клапанов и освободите сухари. Взамен переносного приспособления A .60311/ R можно применять также стационарное приспособление 02.7823.9505.

Рис. 23. Снятие пружин клапанов: 1 - приспособление A .60311/ R ; 2 - подставка

Снимите пружины клапанов с тарелками и опорными шайбами. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок.

Сборку головки цилиндров производите в порядке, обратном разборке. Клапаны и маслоотражательные колпачки перед сборкой смажьте моторным маслом.

5.5.2. Очистка головки цилиндров

Установите головку цилиндров на подставку А.60353.

Удалите нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой, приводимой во вращение электрической дрелью. Очистите и осмотрите впускные каналы и каналы подвода масла к рычагам привода клапанов.

5.5.3. Проверка и шлифование седел клапанов

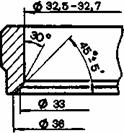

Форма фасок седел клапанов показана на рис. 24 и 25. На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел, снимая как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки.

I

II

Рис. 24. Профиль седла впускного клапана: I - новое седло; II - седло после ремонта

Шлифуйте в следующем порядке:

установите головку цилиндров на подставку, вставьте в направляющую втулку клапана стержень А.94059 и очистите фаски седел от нагара зенкерами А.94031 и А.94092 для седел выпускных клапанов и зенкерами А.94003 и А.94101 для седел впускных клапанов. Зенкера надеваются на шпиндель А.94058 и центрируются направляющим стержнем А.94059;

наденьте на направляющий стержень А.94059 пружину А.94069/5, установите на шпиндель А.94069 конический круг А.94078 для седел выпускных клапанов или кругА.94100 для седел впускных клапанов, закрепите шпиндель в шлифовальной машинке и прошлифуйте седло клапана.

В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной. Рекомендуется чаще производить правку круга алмазом.

Для седел выпускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 25, зенкером А.94031 (угол 20°), и зенкером А.94092, которым устраняется наклеп на внутреннем диаметре. Зенкеры надеваются на шпиндель А.94058 и, также как и при шлифовании, центрируются стержнем А.94059.

I

II

Рис. 25. Профиль седла выпускного клапана: I - новое седло; II - седло после ремонта

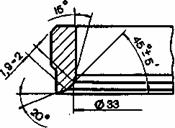

У седел впускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 24, сначала обработав внутреннюю фаску зенкером А.94003 до получения диаметра 33 мм, а затем фаску 20° зенкером А.94101 до получения рабочей фаски шириной 1,9-2 мм.

5.5.4. Клапаны

Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке. Поврежденный клапан замените.

Проверьте не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовании рабочей фаски клапана на шлифовальном станке выдерживайте угол фаски, равный 45°30'±5' и следите, чтобы толщина цилиндрической части тарелки клапана после шлифования была не меньше 0,5 мм, а также чтобы у выпускного клапана не оказался снятым слой сплава, наплавленный на фаску.

5.5.5. Направляющие втулки клапанов

Проверьте зазор между направляющими втулками и стержнем клапана, измерив диаметр втулки клапана и отверстие направляющей втулки.

Расчетный зазор для новых втулок: 0,022-0,055 мм для впускных клапанов и 0,029-0,062 мм для выпускных клапанов; максимально допустимый предельный зазор (при износе) - 0,15 мм.

Если увеличенный зазор между направляю щей втулкой и клапаном не может быть устранен заменой клапана, то замените втулки клапанов, пользуясь для выпрессовки и запрессовки оправкой А.60153/ R .

Для замены двух направляющих втулок впускного и выпускного клапанов цилиндров № 1 и № 4 отверните две шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

Запрессовывайте направляющие втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

После запрессовки разверните отверстия в направляющих втулках развертками А.90310/1 (для втулок впускных клапанов) и А.90310/2 (для втулок выпускных клапанов). Затем прошлифуйте седло клапана и доведите ширину рабочей фаски до нужных размеров, как указано выше.

5.5.6. Маслоотражательные колпачки направляющих втулок

У маслоотражательных колпачков не допускаются отслоение резины от арматуры, трещины и чрезмерный износ рабочей кромки.

При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

5.5.7. Рычаги клапанов

Проверьте состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры или риски, замените рычаг новым.

Если обнаружена деформация или другие повреждения на втулке регулировочного болта рычага или на самом болте, замените детали.

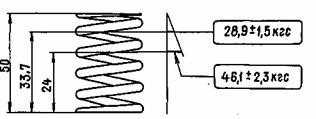

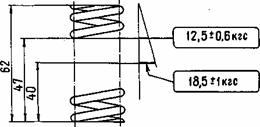

5.5.8. Пружины

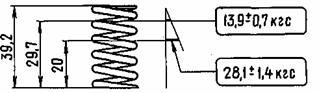

Убедитесь, что на пружинах нет трещин и не уменьшилась их упругость, для чего проверьте их деформацию под нагрузкой (рис. 26, 27).

Рис. 26. Основные данные для проверки наружной пружины клапана

Рис. 27. Основные данные для проверки внутренней пружины клапана

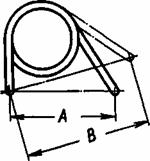

Для пружин рычагов (рис. 28) размер А (пружина в свободном состоянии) должен быть 35 mm , a размер В под нагрузкой 51-73,5 Н (5,2-7,5 кгс) - 43 мм.

Рис. 28. Схема проверки пружины рычага: A - размер в свободном состоянии; В - размер под нагрузкой

5.5.9. Прокладка головки цилиндров

Поверхности прокладки не должны иметь повреждений. Они должны быть ровными, без вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается.

На окантовке отверстий не должно быть трещин, прогаров и отслоений.

5.5.10. Проверка герметичности головки цилиндров

Для гидравлического испытания на герметичность рубашки охлаждения головки цилиндров:

установите на головке детали, входящие в комплект приспособления А.60334 (рис. 29);

Рис. 29. Проверка герметичности головки цилиндров на приспособлении А.60334: 1 , 2, 4 - заглушки; 3 - плита приспособления; 5 - фланец со штуцером подвода воды

нагнетайте насосом воду внутрь головки под давлением 0,5 МПа (5 кгс/см^2 ).

В течение двух минут не должно наблюдаться утечки воды из головки цилиндров. При обнаружении трещин головку цилиндров необходимо заменить.

Можно проверять герметичность головки цилиндров и сжатым воздухом, для чего:

установите на головке цилиндров детали, входящие в комплект приспособления А.60334;

опустите головку цилиндров в ванну с водой, прогретой до 60-80 °С и дайте головке цилиндров прогреться в течение 5 мин;

подайте внутрь головки цилиндров сжатый воздух под давлением 0,15-0,2 МПа (1,5-2 кгс/см^2 ).

В течение 1-1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

5.6. Распределительный вал и его привод

Основные размеры распределительного вала и корпуса подшипников распределительного вала приведены на рис. 30.

Рис. 30. Основные размеры распределительного вала и корпуса подшипников

5.6.1. Регулировка зазора между рычагами и кулачками распределительного вала

Зазоры регулируйте на холодном двигателе, предварительно отрегулировав натяжение цепи. После регулировки зазор должен быть 0,14-0,17 мм.

Во время регулировки следите, чтобы рычаг клапана не был установлен с перекосом, т.к. это может привести к завышению фактического зазора.

Регулировку производите в следующем порядке:

поверните коленчатый вал по часовой стрелке до совпадения метки на звездочке распределительного вала с меткой на корпусе подшипников, что будет соответствовать концу такта сжатия в четвертом цилиндре. В этом положении регулируется зазор у выпускного клапана 4-го цилиндра (8-й кулачок) и впускного клапана 3-го цилиндра (6-й кулачок);

ослабьте контргайку регулировочного болта рычага;

вставьте между рычагом и кулачком распределительного вала плоский щуп А.95111 толщиной 0,15 мм и гаечным ключом завертывайте или отвертывайте болт с последующим затягиванием контргайки, пока щуп не будет входить с легким защемлением (рис. 31);

Рис. 31. Проверка зазора между рычагами и кулачками распределительного вала: 1 – щуп А.95111; 2 - регулировочный болт; 3 – контргайка регулировочного болта

после регулировки зазора у выпускного кла-пана-4-го цилиндра и впускного клапана 3-го цилиндра, последовательно поворачивайте коленчатый вал на 180° и регулируйте зазоры, соблюдая очередность, указанную в таблице 5.

Последовательность регулировки зазоров в клапанном механизме

Угол поворота коленчатого вала, град |

№ цилиндра в котором происходит такт сжатия (конец) |

№ регулируемых клапанов (кулачков) |

0 |

4 |

8 и 6 |

180 |

2 |

4 и 7 |

360 |

1 |

1 и З |

540 |

3 |

5 и 2 |

5.6.2. Регулировка натяжения цепи

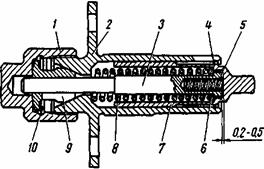

Ослабьте гайку 1 (рис. 32) натяжителя. При этом освобождается стержень 3 и цепь натягивается башмаком, на который действует пружина 8 (см. рис. 32).

Рис. 32. Разрез натяжителя цепи: 1 - колпачковая гайка; 2 - корпус патяжителя; 3 - стержень; 4 - пружипное кольцо; 5 - пружина плунжера; 6 - шайба; 7 - плунжер; 8 - пружина; 9 - сухарь; 10 - пружинное кольцо

Поверните коленчатый вал на 1-1,5 оборота в направлении вращения. При этом пружина натяжителя, действующая на башмак, автоматически отрегулирует натяжение цепи.

Затяните гайку 1 натяжителя, благодаря чему стержень 3 зажимается цангами сухаря 9, и при работе двигателя на плунжер 7 действует только пружина 5. Эта пружина отжимает плунжер от головки стержня 3, и в зазор между ними при работе двигателя затекает масло, играющее роль амортизатора при ударах цепи.

Благодаря гарантированному зазору 0,2-0,5 мм между стержнем 3 и плунжером 7 при сильных ударах цепи вступает в действие пружина 8.

5.6.3. Проверка распределительного вала

На опорных шейках распределительного вала не допускаются задиры, забоины, царапины, наволакивание алюминия от корпусов подшипников.

На рабочих поверхностях кулачков не допускается износ свыше 0,5 mm , a также задиры и износ кулачков в виде огранки.

Установите распределительный вал крайними шейками на две призмы, расположенные на поверочной плите, и замерьте индикатором радиальное биение средних шеек, которое должно быть не более 0,04 мм. Если биение превышает указанное значение, то выправьте вал на рихтовочном прессе.

5.6.4. Проверка корпуса подшипников распределительного вала

Промойте и очистите корпус подшипников распределительного вала и каналы для подвода масла.

Проверьте диаметр отверстий в опорах. Если зазор между шейками распределительного вала и опорами превышает 0,2 мм (предельный износ), корпус подшипников замените.

Внутренние опорные поверхности должны быть гладкими, без задиров; если имеются повреждения на поверхностях или трещины на корпусе, замените корпус подшипников распределительного вала.

5.6.5. Натяжитель

Разборка и сборка. Для разборки натяжителя цепи отверните колпачковую фиксирующую гайку 1 (см. рис. 32) и снимите ее вместе с зажимным сухарем 9 и пружинным кольцом 10. Снимите пружинное кольцо 4 и выньте из корпуса плунжер 7, пружину 5 и стержень 3 вместе с пружиной 8 и шайбой 6.

Выньте из колпачковой гайки 1 зажимный сухарь 9, сняв пружинное кольцо 10.

Сборку производите в обратном порядке.

Контроль. Проверьте, нет ли на сухаре 9, на стержне 3 и плунжере 7 задиров, а на сопрягающихся поверхностях башмака и плунжера натяжителя цепи глубоких рисок. Поврежденные детали замените.

Упругость пружины натяжителя должна находиться в пределах, указанных на рис. 33; при меньшей упругости пружину замените.

Проверьте, нет ли повышенного износа на башмаке и успокоителе; если необходимо замените их.

Рис. 33. Основные данные для проверки пружины натяжителя

5.6.6. Цепь привода распределительного вала

Промойте цепь в керосине, а затем проверьте состояние ее звеньев. На роликах и щечках не допускаются сколы, трещины и другие повреждения.

При работе двигателя цепь вытягивается. Она считается работоспособной пока натяжитель обеспечивает ее натяжение, т.е. если цепь вытянулась не более, чем на 4 мм.

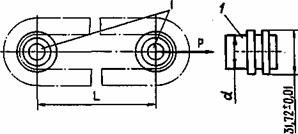

Вытяжку цепи проверяйте на приспособлении 67.7824.9521 (рис. 34), имеющем два ступенчатых ролика 1, на которые надевается цепь. С помощью противовеса 3 цепь растягивается усилием 294 Н (30 кгс) или 147 Н (15 кгс). Регулировочной гайкой 2 обеспечивается параллельность оси противовеса относительно основания приспособления.

Рис . 34. Приспособление 67.7824.9521 для проверки износа (вытяжки) цепи: 1 - ролик; 2 - регулировочная гайка; 3 - противовес

Растяните цепь усилием 294 Н (30 кгс), поставив противовес в крайнее правое положение, затем уменьшите усилие на 147 Н (15'кгс), сдвинув противовес в крайнее левое положение. Повторите еще раз обе операции и определите вытяжку цепи по расстоянию L (рис. 35) между осями роликов. Измерив штангенциркулем расстояние между диаметрами d роликов и прибавив к нему диаметр d , получите расстояние L между осями роликов.

Рис. 35. Схема проверки износа (вытяжки) цепи: 1- ролики

Для новой цепи расстояние L между осями роликов составляет 495,4-495,8 мм; если цепь вытянулась до 499,5 мм ее следует заменить.

Перед установкой на двигатель смажьте цепь моторным маслом.

Вымытый и очищенный блок цилиндров установите на стенде и заверните отсутствующие шпильки.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также цилиндры, поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Уложите в гнездо среднего подшипника и в его крышку вкладыши без канавки на внутренней поверхности. В остальные гнезда блока цилиндров уложите вкладыши с канавкой, а в соответствующие крышки - вкладыши без канавки.

Уложите в коренные подшипники коленчатый вал и вставьте в гнезда задней опоры два упорных полукольца (рис. 36). Установите крышки коренных подшипников в соответствии с метками (рис. 37). Затяните болты крепления крышек.

Рис. 36. Установка упорных полуколец на задней опоре

Рис. 37. Метки на крышках коренных подшипников (счет опор ведется от передней части двигателя) и условный номер блока цилиндров

Крышки коренных подшипников устанавливайте в прежний блок. Для этого блок цилиндров и принадлежащие ему крышки помечаются одинаковым условным номером.

Упорные полукольца устанавливайте канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой). С передней стороны задней опоры ставьте сталеалюминевое полукольцо, а с залоги стороны - металлокерамическое (желтого цвета).

Наденьте на фланец коленчатого вала прокладку держателя заднего сальника, а в гнезда держателя вложите болты крепления передней крышки картера сцепления. Наденьте держатель с сальником на оправку 41.7853.4011, и, передвинув его с оправки на фланец коленчатого вала, прикрепите к блоку цилиндров.

Установите по двум центрирующим втулкам переднюю крышку 6 (см. рис. 7) картера сцепления. Прикрепите крышку гайками к держателю заднего сальника.

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки четвертого цилиндра, заблокируйте фиксатором А.60330/ R маховик и прикрепите его болтами к фланцу коленчатого вала.

Подберите поршни к цилиндрам и соберите поршни с шатунами.

С помощью втулки из набора 02.7854.9500 вставьте в цилиндры поршни с шатунами. В наборе имеются втулки номинального и ремонтных размеров поршней. Поэтому необходимо подобрать втулку, пригодную для данного размера устанавливаемого поршня.

Отверстие для пальца на поршне смещено от оси на 2 мм, поэтому при установке поршней в цилиндры метка "П" на поршнях должна быть обращена к передней части двигателя.

Установите вкладыши в шатуны и крышки шатунов. Соедините шатуны с шейками коленчатого вала, поставьте крышки и затяните шатунные болты.

Установите на коленчатый вал звездочку. Установите валик привода масляного насоса и закрепите упорным фланцем.

Установите по двум центрирующим втулкам на блоке прокладку и головку цилиндров в сборе с клапанами, выпускным коллектором и впускной трубой.

Перед установкой прокладки головки цилиндров необходимо удалить все масло с сопрягаемых поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается. При попадании масла - обезжирьте прокладку.

Затяните в определенной последовательности (рис. 38) и в два приема болты крепления головки цилиндров:

предварительно моментом 33,3-41,16 Н ? м (3,4-4,2 кгс ? м) болты 1-10;

окончательно моментом 95,94-118,38 Н ? м (9,79-12,08 кгс ? м), болты 1-10 и моментом 30,67-39,1 Н ? м (3,13-3,99 кгс ? м) болт 11.

Рис. 38. Порядок затягивания болтов головки цилиндров

Перед сборкой двигателя заблаговременно смажьте резьбу и головки болтов, окунув их в моторное масло. Затем дайте стечь излишкам масла, выдержав болты не менее 30 мин. Удалите масло (или охлаждающую жидкость) из отверстий под болты в блоке цилиндров.

Поверните маховик в такое положение, чтобы метка на звездочке коленчатого вала совпала с меткой на блоке цилиндров (рис. 39).

Рис. 39. Проверка совпадения установочной метки на звездочке коленчатого вала сметкой на блоке цилиндров

Проверьте, на месте ли установочные втулки корпуса подшипников распределительного вала. Установите звездочку на распределительный вал, собранный с корпусом подшипников, и поверните вал так, чтобы метка на звездочке находилась против метки на корпусе подшипников (см. рис. 40). Снимите звездочку и, не изменяя положения вала, установите корпус подшипников на головку цилиндров так, чтобы установочные втулки вошли в гнезда корпуса подшипников. Закрепите корпус подшипников, затягивая гайки как указано на рис. 41.

Рис. 40. Проверка совпадения установочной метки на звездочке распределительного вала с меткой на корпусе подшипников: 1 - метка па звездочке; 2 - метка на корпусе подшипников

Рис. 41. Порядок затягивания гаек корпуса подшипников распределительного вала

Установите на головке цилиндров успокоитель цепи.

Установите цепь привода распределительного вала:

наденьте цепь на звездочку распределительного вала и введите в полость привода, устанавливая звездочку так, чтобы метка на ней совпала с меткой на корпусе подшипников (рис. 40). Болт звездочки не затягивайте до упора;

установите звездочку на валик привода масляного насоса, также не затягивая окончательно болт крепления;

установите башмак натяжителя цепи и натяжитель, не затягивая колпачковую гайку, чтобы пружина натяжителя могла прижать башмак; заверните в блок цилиндров ограничительный палец цепи;

поверните коленчатый вал на два оборота в направлении вращения, что обеспечит нужное натяжение цепи; проверьте совпадение меток на звездочках с метками на блоке цилиндров и на корпусе подшипников (см. рис. 39 и 40);

если метки совпадают, то заблокировав маховик фиксатором А.60330/ R (см. рис. 7), окончательно затяните болты звездочек, колпачковую гайку натяжителя цепи и отогните стопорные шайбы болтов звездочек; если метки не совпадают, то повторите операцию по установке цепи.

Отрегулируйте зазор между кулачками распределительного вала и рычагами привода клапанов.

Установите крышку привода распределительного вала с прокладкой и сальником на блоке цилиндров, не затягивая окончательно болты и гайки крепления. Оправкой 41.7853.4010 отцентрируйте положение крышки относительно конца коленчатого вала и затяните окончательно гайки и болты ее крепления. Установите шкив привода генератора.

Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр, вручную привернув его к штуцеру на блоке цилиндров. Установите маслоотделитель вентиляции картера, крышку сапуна и закрепите фиксатор сливной трубки маслоотделителя. Установите масляный насос и масляный картер с прокладкой.

Установите насос охлаждающей жидкости, кронштейн генератора и генератор. Наденьте ремень на шкивы и отрегулируйте его натяжение.

Установите на головке цилиндров подводящую трубку радиатора отопителя и выпускной патрубок охлаждающей рубашки. Прикрепите к насосу охлаждающей жидкости и выпускному коллектору отводящую трубку радиатора отопителя. Установите датчики контрольных приборов.

Установите шестерню привода масляного насоса и распределителя зажигания. Установите распределитель зажигания и отрегулируйте момент зажигания. Заверните свечи зажигания, установите на них ключ 67.7812.9515 и затяните динамометрическим ключом.

Установите топливный насос. Установите карбюратор и присоедините к нему шланги. Закройте карбюратор сверху технологической заглушкой. Установите крышку головки цилиндров с прокладкой и кронштейном топливопровода.

Подключите провода высокого напряжения к распределителю зажигания и к свечам зажигания.

Залейте моторное масло в двигатель через горловину на крышке головки цилиндров.

цель, задачи и порядок выполнения работы;

измеренные значения параметров, контролируемых при разборке двигателя;

заключение о соответствии измеренных значений параметров требованиям нормативно-технической документации.

Список использованных источников:

1. Техническая эксплуатация автомобилей: Учебник для вузов. 4-е изд., перераб. и дополн. / Е.С. Кузнецов, А.П. Болдин, В.М. Власов и др. – М.: Наука, 2001. – 535 с.

2. Емельянов Б.Я., Игнатов А.П., Косарев С.Н. и др. Автомобили ВАЗ 2106, 21061, 21063, 21065, 2103, 21033, 21035. Руководство по ремонту, эксплуатации и техническому обслуживанию. – М.: Колесо, 2000.- 240 с.