Эксплуатационные материалы и экономия топливно-энергетических ресурсов

Лабораторная работа №6

Определение физико-химических показателей работавших масел экспрессными методами.

Цель работы: оценить качество работавших масел по внешнему виду, плотности, условной вязкости, содержанию воды и механических примесей, температуре вспышки.

1. Общие положения

В процессе работы машины свойства смазочных материалов в узлах и агрегатах изменяются вследствие окисления и термического распада углеводородов, загрязнения пылью, попадания продуктов износа узлов трения , накопления в смазочной системе воды, проникающей из камеры сгорания с газами в виде пара, через неплотности в системе охлаждения или конденсации из воздуха. Происходит срабатывание присадок, введенных в масло для улучшения эксплуатационных свойств. В масло могут попадать продукты неполного сгорания топлива. Вследствие этого масло теряет свои первоначальные свойства, происходит его «старение».

Для обеспечения надежного функционирования трущихся элементов машины необходим периодический контроль пригодности масла к эксплуатации. Разработаны оценочные физико-химические показатели, порядок и методика их определения.

Оборудование лаборатории ЛАОН-2 позволяет производить анализ работавших нефтепродуктов экспрессными методами /1/.

Оценочные показатели, диапазоны определений и точность методов представлены в таблице 6.1.

Таблица 6.1

Определяемые физико-химические показатели

|

Показатели |

Диапазоны определений |

Точность метода |

|

|

сходимость |

воспроизводимость |

||

|

1.Внешний вид, цвет, прозрачность |

визуально |

- |

- |

|

2. Плотность, кг/м³ |

670-990 |

0.6 |

1.5 |

|

3.Вязкость условная, с |

Не менее 10 |

0,2 |

2,5 |

|

4.Содержание воды, % |

0,1-10,0 |

0,15 |

0,7 |

|

5.Содержание механических примесей и загрязнений |

Качественно, визуально |

- |

- |

|

6. Температура вспышки в открытом гигле, °С |

До 360 |

2,0 |

8,0 |

2.Определение внешнего вида, цвета, прозрачности

Внешний вид, цвет и прозрачность определяют визуально с целью обнаружения посторонних предметов, веществ, осадков, расслоения, не свойственных нефтепродуктам. Для выполнения работы используют специальный цилиндр вместимость 250 мл.

3.Определение плотности

3.1. Аппаратура: ареометры для нефтепродуктов АНТ-2 по ГОСТ 18481-81; цилиндр алюминиевый Ø 40 мм, высотой 315 мм.

3.2.Проведение испытания. Пробу нефтепродукта наливают в чистый и сухой цилиндр до уровня 4,5…5,0 см ниже верхнего края цилиндра, направляя струю жидкости по его стенке, чтобы жидкость не вспенивалась.

Чистый, сухой ареометр, держа его за верхний конец, медленно и осторожно погружаю в нефтепродукт так, чтобы он не задевал стенки цилиндра, Почувствовал, что ареометр плавает, его отпускают. Осторожно, чтобы не задеть ареометр, долить нефтепродукт до уровня верхнего края цилиндра.

Отсчет показаний ареометра проводят по верхнему краю мениска жидкости. В случае, если требуется подобрать ареометр с соответствующей шкалой измерений, начинают подбор с ареометра АНТ-2 670-750, затем берут следующий ареометр (750-830) и т.д. до тех пор, пока показания выбранного ареометра не будут находиться в пределах шкалы измерений, В случае необходимости плотность нефтепродукта можно привести к плотности при температуре 20°С по таблице 6 паспорта к лаборатории ЛАОН-2.

4.Определение содержания механических примесей и загрязнений.

4.1 Аппаратура и реактивы: банка и стакан полиэтиленовые вместимостью 500 мл; цилиндры измерительные по ГОСТ 1770-74 вместимостью 250 см³; воронка стеклянная №4 Ø 75 мм по ГОСТ 25336-82; стеклянная палочки длиной 217±2.5 с оплавленным концом; воронка-ситечко из сетки 01 по ГОСТ 6613-86; бензин любой марки, неэтилированный.

4.2 Проведение испытания. В цилиндр вместимостью 250 см³ наливают пробу работавшего моторного масла на ¾ его объема и хорошо перемешивают встряхиванием в течении 5 минут.

Из цилиндра наливают в полиэтиленовый стакан 100 см³ перемешанной пробы и добавляют в нее бензин тем же цилиндром от 100 до 300 см³ ( в зависимости от вязкости масла).Полученную смесь тщательно перемешивают встряхиванием.

В другую полиэтиленовую банку на 500 см³ вставить стеклянную воронку с вложенным в нее ситечко из сетки 01.

При обнаружении задерживаемых ситечко загрязнений определить их массовую долю по ГОСТ 6370-83. Если в нем нет видимого осадка, считают, что содержание механических примесей соответствует норме (ГОСТ 21046-86).

5. Определение содержания воды

Настоящая методика состоит в количественном определении содержания воды в отработавшем масле с помощью сернокислой меди. Сущность метода заключается в определении теплового эффекта реакции гидратации безводного реактива с водой, содержащейся в отработанном нефтепродукте.

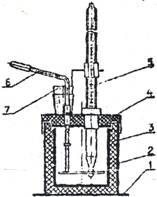

5.1 Аппаратура и реактивы. В процессе определения содержания воды в работавшем моторном масле необходимы: влагомер (рис. 6.1); воронка стеклянная №3 по ГОСТ 25336-82 или полиэтиленовая Ø 56-75 мм; электроплитка эЭП-1-0,8/220; ложка фарфорная №3 по ГОСТ 9147-80; мерник для реактива на (10,7±0,3)г; медь сернокислая безводная по ТУ-6-09-4525-77 или медь сернокислая по ГОСТ 4165-78, или медный купорос по ГОСТ 19347-84; часы песочные «Иmin» по ГОСТ1770-74 вместимостью 250 см³; детали от аппарата для определения температуры вспышки в открытом тигле: тигель металлический наружный; кожух конический специальный; песок прокаленный.

5.2. Подготовка и проведение испытаний.

Рис.

6.1 Влагомер в сборе: 1- корпус; 2- пластмассовый стаканчик; 3- теплоизолятор;

4- крышка; 5- термометр; 6- ручка мешалка; 7- пробка.

Рис.

6.1 Влагомер в сборе: 1- корпус; 2- пластмассовый стаканчик; 3- теплоизолятор;

4- крышка; 5- термометр; 6- ручка мешалка; 7- пробка.

Сернокислую медь купорос перед применением следует осушить. Для этого фарфоровую чашку насыпают реактив на 0,75 объема. Чашку устанавливают в металлический тигель с прокаливаниемым на электроплитке песком. Электроплитку оборудуют предварительно металлическим конусным кожухом, внутренняя поверхность которого покрыта асбестом.

Регулятор электроплитки устанавливают на 600 Вт. Реактив непрерывно перемешивают, растирая комки фарфоровой ложкой. Сернокислую медь сушат до изменения цвета реактива от голубого до белого, не допуская перегрева и изменения цвета до серого.

Медный купорос сушат до изменения цвета от голубого до серого. Чашку с осушенным реактивом снимают с песка. Слегка охлажденный реактив насыпают в заранее приготовленную сухую склянку и плотно закрывают резиновой пробкой.

Пробу нефтепродукта, предварительно выдержанную в одном помещении с влагомером, тщательно перемешивают и наливают в пластмассовый стаканчик до метки-указателя уровня налива. Стаканчик с пробой помещают в корпусе влагомера, корпус закрывают крышкой и устанавливают термометр.

Испытания начинают с определения начальной температуры пробы в пробирке с погрешностью0,1°С. Для этого ручной мешалкой перемешивают пробу со скоростью 2-3 раза в секунду и по песочным часам в конце каждой минуты засыпают температуру пробы. Если в течении 3 минут температура остается постоянной, то её принимают за начальную (t1).

Мерником набирают осушенным реактив и в течением 1-2 с высыпают его в пробу масла через воронку и специальное отверстие в крышке влагомера. Отверстие закрывают пробкой.

Песочные часы переворачивают и, продолжая перемешивать пробу, записывают показания термометра в конце каждой минуты испытания. Когда повышения температуры прекращается и в течении 2 минут остается без изменения или понижаться, записывают наивысшую температуру (t1).

Массовую долю воды в масле находят по разности температур ∆t= t1-t2 в таблице 7 и 8 паспорт (табл. 7 – для нефтепродуктов с присадками или неизвестных нефтепродуктов, а табл. 8- для нефтепродуктов без присадок). Два результата содержания воды в одной и той же пробе, полученной последовательно одним исполнителем на одной пробе, признаются достоверными ( с 95%-ной доверительной вероятностью), если расхождение между ними не превышает 0,15% (сходность метода).

6.Определение условной вязкости.

Перед определением вязкости пробы работавших нефтепродуктов, содержащие более 0,5% воды, обезвоживают по методу реакции гидратации безводного реактива с водой, содержащейся в нефтепродукте (см. паспорт ЛАОН-2).

Сущность методики определения условной вязкости заключается в изменении времени истечения определенного кол-ва работавшего нефтепродукта через калиброванное отверстие вискозиметра ВЗ-246.

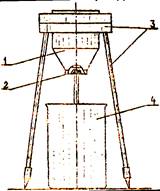

6.1 Аппаратура и материалы: вискозиметр ВЗ-246 (рис.6.2) по ГОСТ 9070 (с соплом 4мм); термометр ТН-3 0-60°С по ГОСТ400-80; секундомер по ГОСТ 5072-79; воронка-ситечко из сетки 01 по ГОСТ 6613-86; стакан полиэтиленовый вместимостью 500 см³; груша резиновая по ТУ 38-106-141-80; бензин неэтилированный любой марки.

Рис.6.2.Вискозиметр

ВЗ-246 в сбор: 1-резервуар, 2-сопло, 3-подставка с ножками,4- стакан.

Рис.6.2.Вискозиметр

ВЗ-246 в сбор: 1-резервуар, 2-сопло, 3-подставка с ножками,4- стакан.

6.2 Подготовка и проведение испытаний.

Резервуар и сопло вискозиметра промывают бензином, протирают насухо ветошью, продувают воздухом при помощи груши. Нефтепродукт (150 см³) обезвоживают профильтровывают через металлическую сетку. При помощи винтов устанавливают вискозиметр в горизонтальное положение. Под сопло вискозиметра подставляют стакан.

Испытания начинают с измерения температуры нефтепродукта с погрешностью не более 1°С. Одной рукой придерживают вискозиметр так, чтобы один из пальцев закрыл нижнее отверстие сопла вискозиметра. Заполняют резервуар вискозиметра работавшим нефтепродуктом до уровня верхнего края (до начала переливания в кольцевой желобок). В другую руку берут секундомер. Быстрым движением убирают палец, прикрывающий сопло вискозиметра, и одновременно с появлением жидкости из сопла включают секундомер. Секундомер останавливают в момент первого появления прерывающейся струи нефтепродукта. Записывают время истечения нефтепродукта с погрешностью 0,2с. Опыт повторяют 2 раза.

Условную вязкость в секундах при температуре испытания вычисляют по формуле Вt=ĩср*к, где ĩ- среднее арифметическое время истечения при температуре испытания, с; к- поправочный коэффициент, указанный в паспорте и на корпусе вискозиметра.

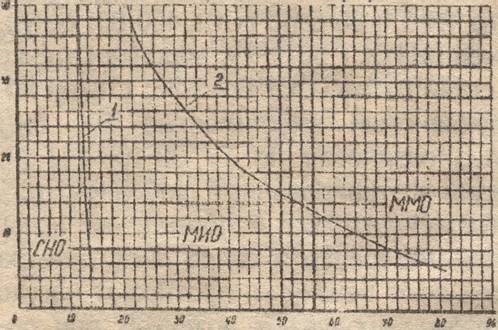

По условной вязкости устанавливают группу работавшего нефтепродукта. Для этого на графике (рис.6.3) находят точку пересечения величины условной вязкости и температуры испытуемого нефтепродукта. Если найденная точка находится правее кривой 2, то работавший нефтепродукт по вязкости относится группе ММО, левее кривой 1- к групп СНО, между двумя кривыми - к группе МИО. Точность метода определяется по сходимости результатов. Результаты 2-х последовательных определений условий вязкости, полученные одним исполнителем на одном приборе и одной и той же пробе, признаются достоверными (95%-ной доверительной вероятностью), если расхождения между ними не превышают 0,2с.

Температура определения, t,°С.

Условная вязкость, Вt C. Рис.6.3. Зависимость условий вязкости (Вt) от температуры t для масел 1-с вязкостью 5 мм²/c при 50°С; 2 –с вязкостью 35 мм²/с при 50°С.

7.Определение температуры вспышки

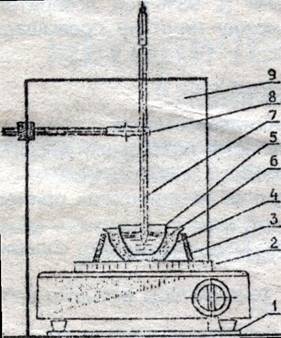

7.1.Аппаратура. При определении температуры вспышки работавших нефтепродуктов в открытом тигле применяется следующая аппаратура: плитка электрическая ЭП-1-0,8/200; плитка-подставка асбестовая; тигель внутренний; тигель наружный; кожух металлический конус (нижний диаметр 130 мм, верхний- 100, высота-40 мм, внутренняя поверхность покрыта асбестом); щит ветрозащитный; термометр ТН-2 по ГОСТ 400-80 (от 0° до +360°С); держатель термометра; щипцы тигельные; зажигательные приспособление; песок прокаленный; стакан полиэтиленовый ; бензин неэтилированный.

7.2.Подговка и проведение испытаний. Если испытуемый нефтепродукт содержит более 0,5%воды,то перед определением температуры вспышки его следует обезводить по методике раздела 7.7 паспорта к лаборатории ЛАОН-2. На конфорку электроплитки устанавливают кожух металлический конусный (широким основанием основанием вниз), внутрь которого помещают тигель наружный с прокаленным песком. Внутренний тигель промывают бензином, тщательно протирают и ставят в наружный тигель с песком так, чтобы песок был на высоте около 12 мм от края внутреннего тигеля, а между дном этого тигеля и наружным тиглем был слой песка толщиной 5-8 мм. Испытуемый нефтепродукт наливают во внутренний тигель до уровня метки. Собранный прибор окружают ветрозащитным щитом, на котором укрепляют держатель с термометром так, чтобы его ртутный шарик находился в центре внутреннего тигля 9примерно на одинаковом расстоянии от дна тигля и поверхности нефтепродукта, рис.6.4).

Нагрев тигля с пробкой ведут таким образом , чтобы нефтепродукт нагревался на 10°С за 1 минуту. Это достигается последовательным измерением мощности электроплитки. Электроплитка ЭП-1-0,8/200 имеет переключатели на 200,400 и 800 Вт. В первые 5 мин. Плитку включают на 800 Вт (прогрев прибора), затем регулятор мощности переключают на 400 Вт и доводят температуру нефтепродукта примерно за 5 минут до 50°С. Далее нагрев ограничивают так, чтобы нефтепродукт нагревался на 4°С в 1 минуту. Для этого регулятор мощности переключают на 200 Вт.

Рис.

6.4 Аппарат для определения температуры вспышки в открытом тигле: (1-

плитка-подставка, 2- электроплитка, 3- кожух конусный специальный, 4- тигель

наружный, 5- тигель внутренний, 6- песок прокаленный, 7-термометр, 8-

держатель термометра, 9- щит ветрозащитный)

Рис.

6.4 Аппарат для определения температуры вспышки в открытом тигле: (1-

плитка-подставка, 2- электроплитка, 3- кожух конусный специальный, 4- тигель

наружный, 5- тигель внутренний, 6- песок прокаленный, 7-термометр, 8-

держатель термометра, 9- щит ветрозащитный)

За 10°С до ожидаемой температуры вспышки (для ММО- при 90°С, для МИО- при 110°С) пламенем от зажигательного приспособления проводят медленно по краю тигля на расстоянии 10-14 мм от поверхности испытуемого нефтепродукта. Длина пламени должна быть не менее 3-4 мм. Время продвижения пламени от одной стороны тигля до другой 2-3 с. Такое испытание повторяют через каждые 2°С подъема температуры. За температуру вспышки принимают температуру, показываемую термометром при появлении первого синего пламени над поверхностью испытуемого нефтепродукта.

Два результата испытаний одной и той же пробы одним исполнителем на одном и том же приборе признаются достоверными (с 95%-ой вероятностью),если расхождение между ними не превышает 2°С (сходимость метода). Два результата испытаний одной и той же пробы в разных лабораториях (разные приборы, разные исполнители) признаются достоверными (95%-ной доверительной вероятностью),если расхождение между ними не превышает 8°С (воспроизводимость).