|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ЦЕНТР ДИСТАНЦИОННОГО ОБУЧЕНИЯ

Кафедра «Сервис и

техническая эксплуатация автотранспортных средств»

Конструкция, расчет и потребительские свойства автомобилей

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Учебное пособие

3. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

3.2. Поршневая группа и шатуны

Поршень. При такте рабочего хода поршень воспринимает давление газов и передает его

через шатун на коленчатый вал. Поршень состоит из трех основных частей (рис. 20): днища 5, уплотняющей части 6 с проточенными в ней канавками для

поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра.

Рис.20. Поршни:

а – карбюраторных двигателей; б – дизелей КамАЗ; в – дизелей ЯМЗ

Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания,

непосредственно воспринимает давление газов: оно может быть плоским (двигатели ЗИЛ-130, ГАЗ-53-11), выпуклым (двигатель автомобиля «Москвич-21412») и

фасонным (дизели ЯМЗ, КамАЗ). Наибольшее распространение в карбюраторных двигателях получили плоские днища (см. рис. 20, а), отличающиеся относительной

простотой изготовления. Днище 5 и уплотняющая часть 6 составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3. Число

колец зависит от типа двигателя и частоты вращения коленчатого вала. Зазор между головкой поршня и стенкой цилиндра находится в пределах 0,4—0,6 мм.

Юбка 7 поршня, имеющая форму конуса овального сечения, является направляющей при его движении в цилиндре. С внутренней

стороны она имеет охлаждающие ребра и приливы - бобышки 2 с отверстиями для поршневого пальца 8 (см. рис. 20, 6). На юбке поршня ряда двигателей с одной

стороны сделаны Т- или П-образные тепловые прорези, предупреждающие заклинивание поршня при нагревании. Для свободного перемещения поршня необходим и

зазор между его юбкой и зеркалом цилиндра, который при их нормальном тепловом состоянии (80-95 °С) для различных моделей двигателей равен 0,04-0,08 мм.

Для предотвращения задиров поршня при нагреве на его поверхности около торцов поршневого пальца делают местные

углубления — холодильники 1 (см. рис. 20, а), которые также способствуют отводу тепла от поршня и улучшают условия его смазывания.

В дизелях с непосредственным впрыском (дизели КамАЗ-740, ЯМЗ-238) в днище поршня располагается камера сгорания

(см. рис. 20, б, в), а юбка поршня имеет также форму конуса овального сечения, но без прорезей, что придает ей необходимую прочность. Кроме того, в

нижней части юбки поршня отдельных двигателей (КамАЗ-740, ВАЗ-2108) имеются боковые выемки для прохода противовесов коленчатого вала. Чтобы уменьшить

силы инерции возвратно-поступательно движущихся масс, поршни, как правило, изготовляют из легких кремнистых алюминиевых сплавов для уменьшения их массы.

Для двигателя подбирают поршни, масса которых не отличается более чем на 2—8 г.

На днище поршня действуют высокие температуры, поэтому для повышения износостойкости первой канавки поршня под верхнее

поршневое кольцо устанавливают чугунную кольцевую вставку (у двигателей ЗИЛ-130, КамАЗ-740 и др.).

При переходе поршня через ВМТ он смещается в боковом направлении от одной стенки цилиндра к другой, что сопровождается

стуками. Для их устранения на двигателях автомобилей ЗИЛ-130, ГАЗ-53-12, «Москвич-21412» и других ось отверстия под поршневой палец смещают на 1,6 мм от

диаметральной плоскости поршня в правую сторону двигателя (по ходу движения автомобиля).

Поршни в цилиндры следует устанавливать так, чтобы боковое давление во время рабочего хода испытывала та часть поршня,

где нет тепловых прорезей. С этой целью на днище поршня делают метку 4 (см. рис. 20, а) или стрелку, которая при установке поршня в цилиндр, должна быть

обращена к передней части двигателя.

Поршневые кольца.Основная функция поршневых колец - уплотнение камеры сгорания и обеспечение герметичности

соединения деталей поршень - цилиндр - канавки. Кроме того, при сгорании рабочей смеси значительное количество тепла поглощается поршнем и отводится от

него поршневыми кольцами.

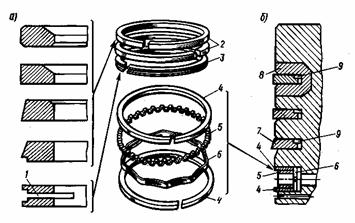

Конструктивно поршневое кольцо (рис. 21) представляет собой плоскую разрезную пружину с зазором, который называется замком.

Замок позволяет устанавливать кольца на поршень и обеспечивает свободное расширение их при нагревании в процессе работы двигателя. Поршневые кольца

делятся на компрессионные и маслосъемные.

Рис.21. Поршневые кольца:

а – типы поршневых колец; б – расположение колец на поршне

Компрессионные кольца 2 (рис. 21, а) подбирают с определенным зазором (0,02—0,07 мм) по

высоте к канавке поршня. При установке поршня в цилиндр кольца сжимаются до небольшого зазора в замке и плотно прилегают к поверхности цилиндра,

что предотвращает прорыв газов в картер двигателя и попадание масла со стенок цилиндра в камеру сгорания. Маслосъемное кольцо 3 снимает излишки масла со

стенок цилиндра и отводит его в поддон картера.

Поршневые кольца изготовляют из легированного чугуна, а для двигателей с большими динамическими нагрузками — из специальной

стали.

Поверхность верхнего компрессионного кольца для повышения износостойкости подвергают пористому хромированию, а остальные

кольца для ускорения приработки покрывают тонким слоем олова или молибдена.

Чугунное маслосъемное кольцо 3 отличается от компрессионного прорезями 1 для прохода масла. В канавке поршня под

маслосъемное кольцо сверлят один или два ряда отверстий для отвода масла внутрь поршня. На многих двигателях применяют стальные составные маслосъемные

кольца. Например, в двигателе ЗИЛ-130 на каждый поршень устанавливают три компрессионных кольца и одно составное маслосъемное. Составное маслосъемное

кольцо разборное, оно состоит из двух стальных кольцевых дисков 4 и двух расширителей: осевого 5 и радиального 6.

Компрессионные кольца в канавках поршня и в чугунной вставке 8 (рис. 21, б) располагают так, чтобы выточки 9 на

внутренних цилиндрических поверхностях колец были обращены вверх, в сторону днища поршня. Наружная поверхность нижнего компрессионного кольца 7 имеет

небольшую конусность, большее основание которого обращено вниз, что способствует лучшему уплотнению соединения поршень - цилиндр.

У большинства двигателей зазор в замках двух верхних компрессионных колец и чугунного маслосъемного составляет 0,25-0,60 мм,

в нижнем компрессионном кольце — 0,15-0,40 мм, а в замке кольцевых дисков составного маслосъемного кольца — 0,8-1,4 мм.

При наличии чугунного маслосъемного кольца замки всех колец при установке их на поршень располагают по окружности под

углом 90°. При установке стального составного маслосъемного кольца на равные угловые интервалы смещаются только замки компрессионных колец.

См. далее

|